Разработка технических решений снижения вредных выбросов в водогрейных котлах с циклонно-вихревым предтопком и низкотемпературным теплообменником

Автор: Кихайогло Е.Ф., Лесных А.В., Гончаренко Ю.Б.

Журнал: Журнал Сибирского федерального университета. Серия: Техника и технологии @technologies-sfu

Рубрика: Исследования. Проектирование. Опыт эксплуатации

Статья в выпуске: 8 т.15, 2022 года.

Бесплатный доступ

В статье рассматривается разработка комбинированного решения снижения вредных выбросов в водогрейных котлах с циклонно-вихревым предтопком за счет впрыска воды в зону горения газообразного топлива и использования теплового потенциала уходящих газов в конденсационном теплообменнике с активной насадкой для глубокого охлаждения дымовых газов. Проблема утилизации тепла уходящих газов в настоящее время является актуальной, поскольку несет в себе новые возможности для повышения эффективности работы энергетического оборудования и рационального использования потенциала невозобновляемых видов топлива.

Циклонно-вихревые предтопки, топочный процесс, оксиды азота, котельные установки, механические форсунки, снижение вредных выбросов, контролируемый химический недожог, впрыск воды, влагосодержание, дымовые газы, температура точки росы, конденсационный теплообменник с активной насадкой

Короткий адрес: https://sciup.org/146282517

IDR: 146282517 | УДК: 621.311.22:504.054 | DOI: 10.17516/1999-494X-0451

Текст научной статьи Разработка технических решений снижения вредных выбросов в водогрейных котлах с циклонно-вихревым предтопком и низкотемпературным теплообменником

Благодарности. Работа выполнена при финансовой поддержке ДВФУ (Программа стратегического академического лидерства «Приоритет-2030»: Центр инжиниринга)

Цитирование: Кихайогло Е. Ф. Разработка технических решений снижения вредных выбросов в водогрейных котлах с циклонно-вихревым предтопком и низкотемпературным теплообменником / Е. Ф. Кихайогло, А. В. Лесных, Ю. Б. Гончаренко // Журн. Сиб. федер. ун-та. Техника и технологии, 2022, 15(8). С. 948–960. DOI: 10.17516/1999-494X-0451

вихревые предтопки представляют собой воздухоохлаждаемые топочные устройства с четырехсторонним подводом воздуха, поступающего тангенциально через систему специальных сопел. Газ подводится двумя вводами. Осевой ввод газа предназначен для розжига и прогрева котла, а также обеспечения 25 % нагрузки. Периферийный ввод предназначен для несения основной нагрузки. В качестве тягодутьевых установок используются дутьевой вентилятор ВДН-18 (750 об/мин) и дымосос Д-22x2–0,62ГМ (745 об/мин).

Котёл КВГМ 100-150МЦ ст. № 5 изготовлен Дорогобужским котельным заводом под заводским номером 9539, зарегистрирован Управлением Приморского округа Госгортехнадзора под номером 5095. Котёл КВГМ 100-150МЦ водогрейный, прямоточный, газомазутный, те-плопроизводительностью 100 Гкал/час, с П-образной сомкнутой компоновкой поверхностей нагрева. С 1996 года эксплуатируется с циклонными предтопками конструкции Центра МКТ. Предназначен для получения горячей воды с температурой до 150 °C при использовании в системах отопления и горячего водоснабжения промышленного и бытового назначения.

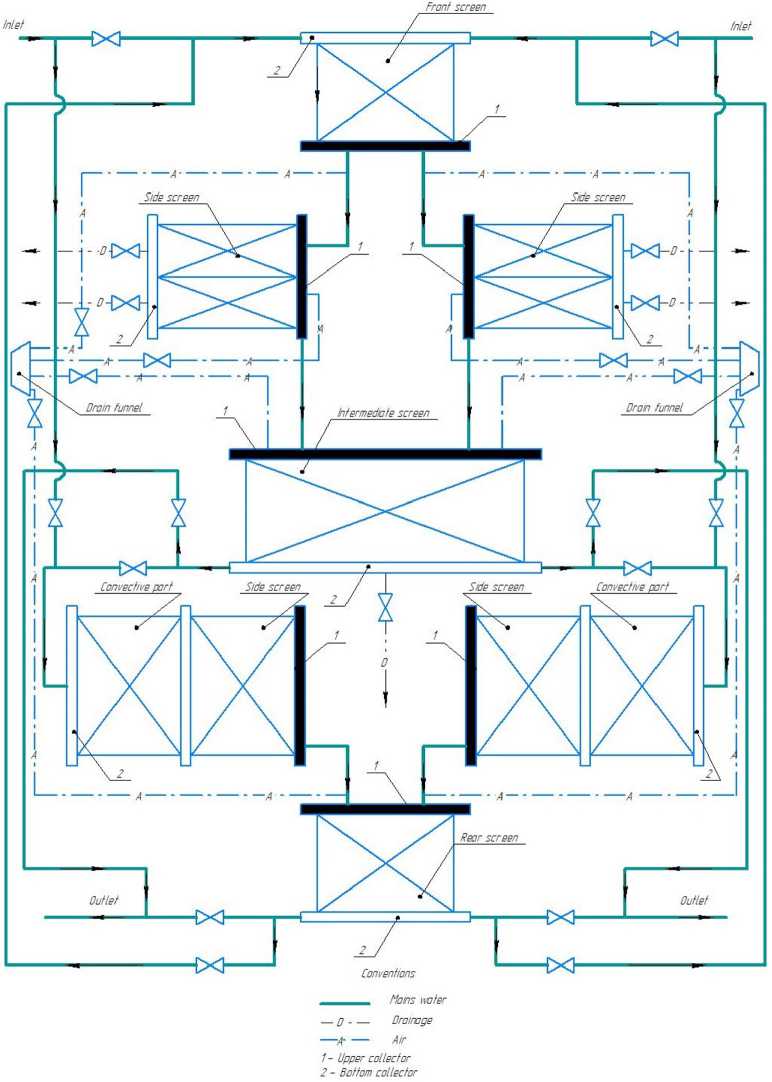

Топочная камера плотно экранирована трубами диаметром 60х3 мм с шагом 64 мм, образующими фронтовой, два боковых, промежуточный и задний экраны. Трубы входят в камеры диаметром 273х10 мм.

Конвективная поверхность нагрева состоит из четырёх пакетов, расположенных в вертикальном газоходе. Три нижних пакета набираются из П-образных ширм, выполненных из труб диаметром 28х3 мм. Ширмы пакетов расположены параллельно фронту котла и установлены таким образом, что их трубы образуют шахматный пучок с шагами s 1 =64 мм и s 2 =40 мм. Верхний пакет выполнен из змеевиков диаметром 38х3,5 мм. Боковые стены конвективного газохода закрыты трубами диаметром 83х3,5 мм с шагом 128 мм, которые одновременно являются коллекторами для конвективных пакетов. Основные характеристики и параметры котла приведены в табл. 1.

Принципиальная особенность конструкции ЦВП состоит в комбинированном подводе воздуха в камеру сгорания и наличии пережима на выходе (рис. 1) [1]. Это позволяет сжигать большую часть топлива в ЦВП. По распределительному воздушному коробу воздух двумя основными потоками – аксиально и тангенциально – направляется в камеру сгорания ЦВП. Около 25 % общего объема воздуха подается в ось через торцевую воздушную камеру с за-

Таблица 1. Технические характеристики котла КВГМ 100–150МЦ

Table 1. Technical characteristics of the KVGM 100–150MC boiler

При эксплуатации котла КВГМ-100–150МЦ могут применяться следующие схемы циркуляции:

-

1. Прямоточная схема циркуляции: подвод воды осуществляется в поверхности нагрева топочной камеры (фронтовой экран), далее, проходя через промежуточный экран, разделяется на два потока, идущие через боковые экраны конвективной шахты, выход воды осуществляется через задний экран конвективной шахты.

-

2. Пиковая схема циркуляции: подвод воды осуществляется раздельно через фронтовой экран топочной камеры и задний экран конвективной шахты. Выход воды также разделен на два потока: из промежуточного экрана и боковых экранов конвективной шахты.

-

3. Противоточная схема циркуляции с возможностью перехода на прямоточную (применяется при работе на природном газе): предусматривает вход воды в боковой коллектор конвективной части котла, затем проходит в задний экран конвективной шахты. Далее вода поступает в фронтовой экран топки, проходит через боковые экраны и выходит через промежуточный экран (рис. 2). После промежуточного экрана сетевая вода поступает в общий трубопровод се-

- Рис. 1. Схема расположения экспериментальных сечений в ЦВП

Fig. 1. Scheme of arrangement of experimental sections in the TsVP

Рис. 2. Противоточная схема циркуляции котла КВГМ-100–150МЦ с возможностью перехода на прямоточную

Fig. 2. Countercurrent circulation scheme of the KVGM-100–150MTs boiler with the possibility of switching to direct-flow

тевой воды. Преимущество этой схемы заключается в том, что вода с минимальной температурой подается в конвективную часть котла, что позволяет увеличить КПД и уменьшить расход топлива на котел. При использовании этой схемы возможен переход с противотока на прямоток путем переключения запорной арматуры на входе/выходе сетевой воды.

Методологии исследования

Глубокое охлаждение дымовых газов имеет ряд особенностей. Первая из них заключается в том, что рассмотрение данного вопроса нельзя ограничить только собственно котлом или утилизационным теплообменником, где возможно охлаждение газов. Требуется также рассмотреть условия работы элементов котельной установки, находящихся (по газовому тракту) за утилизационным теплообменником, поскольку известны случаи разрушения дымовых труб из-за выпадения влаги при низких нагрузках котлов, когда температура газов за котлами ниже 80–100 °C.

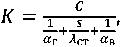

Конденсация водяных паров из газов начинается только после достижения ими точки росы. Для аналитического определения точки росы можно воспользоваться выражением [2]:

, (1)

где d - влагосодержание газов, г/кг с. г; а - коэффициент избытка воздуха.

Для расчета влагосодержания уходящих газов, поступающих в теплообменник, d' , и выходящих из него d" для любых значений d в могут быть использованы выражения из работы [3]:

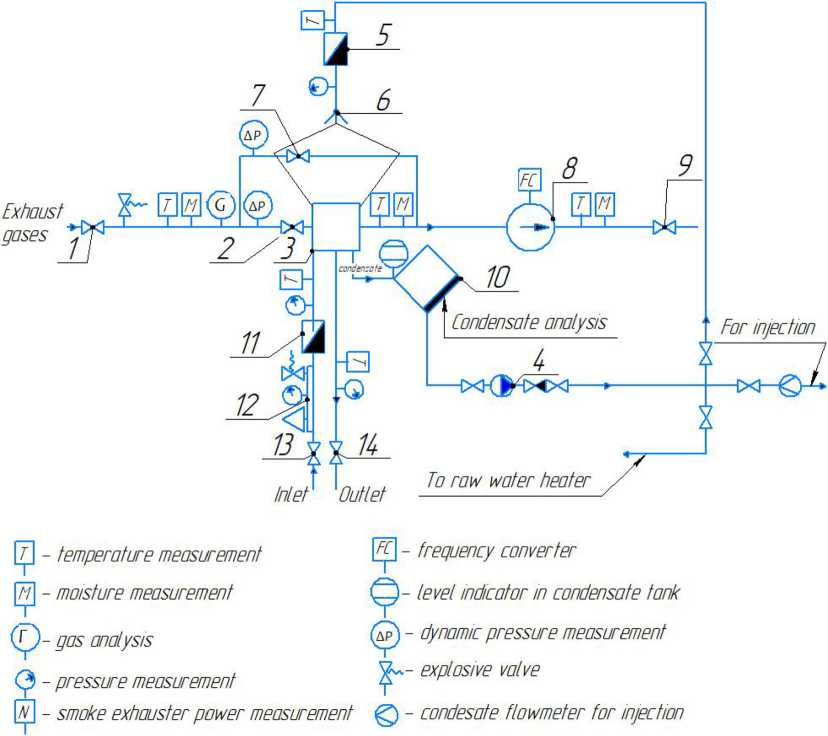

На рис. 3 представлена схема проектной установки КТАНа с впрыском воды в ЦВП.

Результаты исследований

Таблица 2. Исходные данные для расчета*

Table 2. Initial data for the calculation

|

Состав природного газа, % |

||||||||

|

CH 4 |

C 2 H 6 |

C 3 H 8 |

C 4 H 10 |

C 5 H 12 |

N 2 |

CO 2 |

||

|

92,64 |

4,17 |

1,76 |

0,27 |

0,1 |

0,43 |

0,63 |

||

|

Наименование |

Обозначение |

Единица измерения |

Значение |

|||||

|

Тепловая нагрузка котла |

Q 0 |

Гкал/ч |

51,8 |

|||||

|

Потеря с уходящими газами |

q 2 |

% |

7,79 |

|||||

|

Температура дымовых газов на выходе из котла |

t г ’ |

°C |

114,5 |

|||||

|

Коэффициент избытка воздуха на выходе из котла |

α ух |

1,6 |

||||||

|

Расход топлива в котле |

В |

м3/с |

1,81 |

|||||

|

Коэффициент полезного действия, брутто |

ήк бр |

% |

91,9 |

|||||

|

Коэффициент обвода |

η об |

1 |

||||||

Продолжение табл. 1

Table 1 Continued

|

Наименование |

Обозначение |

Единица измерения |

Значение |

|

Температура нагреваемой воды на входе в КТАН |

t в ’ |

°C |

5 |

|

Температура нагреваемой воды на выходе из КТАНа |

t в ’’ |

°C |

50 |

* Технический отчет по эксплуатации тепловой электростанции, котельной СП «Приморские тепловые сети» филиала «Приморская генерация» АО «ДГК», 2021

Рис. 3. Схема экспериментальной установки. 1 – запорная арматура на входе в установку; 2 – регулирующая арматура на входе теплообменника; 3 – теплообменник; 4 – насос подачи конденсата; 5 – водяной счетчик конденсата на форсунку; 6 – форсунка; 7 – регулирующая арматура для обвода дымовых газов; 8 – дымосос; 9 – запорная арматура на выходе из установки; 10 – бак конденсата; 11 – водомерный счетчик; 12 – группа безопасности по воде; 13, 14 – регулирующая арматура по воде на входе и выходе из теплообменника

-

Fig. 3. Scheme of the experimental installation. 1 – shut-off valve at the inlet to the installation; 2 – control valve at the heat exchanger inlet; 3 – heat exchanger; 4 – condensate supply pump; 5 – condensate water meter to the nozzle; 6 – nozzle; 7 – control valve for flue gas bypass; 8 – smoke exhauster; 9 – stop valve at the heat exchanger outlet; 10 – condensate tank; 11 – water meter; 12 – safe water group; 13,14 – control valve for water at the inlet and outlet of the heat exchanger

Расчет производился согласно [4].

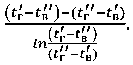

Теплопроизводительность контактного теплообменника со стороны дымовых газов, кВт:

QKr = B-Ga.-bM1o6 (4)

где В - расход топлива, м3/с; G сг - массовый расход сухих дымовых газов на 1 м 3 топлива, кг/м3:

Ger = ^02 ■ Po.R02 + ^2 ■ Po.N2 + ^ ' Po.^yx " 1) ( 5 )

∆ I – разность энтальпий дымовых газов на входе и выходе из КТАНа, кДж/кг.

Исходя из полученного значения Q кт , выбирают ближайший по теплопроизводительно-сти теплообменник из стандартного типоряда. При этом фактическая теплопроизводитель-ность теплообменника должна превышать или быть равной значению, полученному из расчета.

Расход нагреваемой воды с учетом величины тепловых потерь η п 0,98 составляет, м3/с:

где t” в , 1 ’в - температуры нагреваемой воды на входе и выходе из КТАНа, °С; С в - теплоемкость воды, принимается 4,19 кДж/кг^С; р в - плотность воды, кг/м3.

Коэффициент теплоотдачи со стороны дымовых газов к насадке рассчитывается по эмпирической формуле, Вт/м2^°С:

где W г – скорость дымовых газов в насадке, м/с; W в – скорость воды, нагреваемой в КТАНе, м/с.

Значение коэффициента теплоотдачи со стороны насадки к воде находится по формуле, Вт/м2^С:

ав = Ми ■ A/dBH

где Nu - число Нуссельта для турбулентного режима течения; X - коэффициент теплопроводности воды при средней температуре, Вт/м·ºС; d вн – внутренний диаметр трубок активной насадки, м.

Величина коэффициента теплопередачи от дымовых газов к воде, Вт/м2^°С:

где С – коэффициент, учитывающий загрязнение трубок (для технической воды С=0,8–0,9; для химически очищенной воды С=0,9-1,0); 5 - толщина стенок трубок насадки, м; X ст - коэффициент теплопроводности стали, из которой изготовлены трубки насадки, Вт/м·ºС.

Среднелогарифмическая разность температур, ºС:

At =

Требуемая поверхность активной насадки КТАНа находится по формуле, м2:

Полученную поверхность сравнивают с фактической поверхностью F кт , определяемой по характеристикам типоряда КТАНа, по формуле:

Если это условие выполняется, то расчет считается оконченным.

В табл. 3 приведены результаты теплового расчета КТАНа.

По результатам поверочного теплового расчета конденсационного теплообменника с активной насадкой на котле КВГМ-100–150МЦ ст.№ 5 из стандартного типоряда КТАНов был выбран КТАН 12УГ теплопроизводительностью до 12 МВт.

Важным показателем со стороны эффективности применения установок для глубокого охлаждения дымовых газов является снижение потери с уходящими газами, q 2 , %. В первом расчете дымовые газы охлаждаются до температуры 40 °C. Температура точки росы уходящих газов в данном случае равна 39 °C. Во втором расчете (при впрыске воды в ЦВП) дымовые газы охлаждаются до температуры 55 °C. Температура точки росы уходящих газов в данном случае равна 52,6 °C. Следовательно, пересчет потери с уходящими газами можно вести через низшую рабочую теплоту сгорания топлива.

Таблица 3. Результаты поверочного теплового расчета КТАНа

Table 3. Results of the KTAN verification thermal calculation

|

Наименование |

Обозначение |

Единица измерения |

Значение |

Значение* |

|

Теплопроизводительность КТАНа со стороны дымовых газов |

Qкт |

МВт |

7,3 |

9,7 |

|

Расход нагреваемой воды |

Gв |

кг/с |

38 |

50,6 |

|

Температура дымовых газов на выходе из КТАНа |

t г ’’ |

°C |

40 |

55 |

|

Влагосодержание дымовых газов на входе в КТАН |

d' |

кг/кг с.г. |

0,085 |

0,172 |

|

Влагосодержание дымовых газов на выходе из КТАНа |

d" |

кг/кг с.г. |

0,044 |

0,102 |

|

Объемный расход дымовых газов в насадке |

V нас г |

нм³/с |

31,6 |

31,9 |

|

м³/с |

40 |

42 |

||

|

Скорость дымовых газов в насадке |

Wг |

м/с |

8,8 |

9,1 |

|

Скорость нагреваемой воды |

Wв |

м/с |

0,77 |

1,03 |

|

Коэффициент теплоотдачи от газов к насадке |

α г |

Вт/(м²·°C) |

596,4 |

648,0 |

|

Коэффициент теплоотдачи от трубок к воде |

αв |

Вт/(м²·°C) |

3100 |

3901 |

|

Среднелогарифмическая разность температур |

Δt |

°C |

48,3 |

56,9 |

|

Удельный тепловой поток |

q |

Вт/м² |

20778 |

27173 |

|

Требуемая поверхность активной насадки |

F |

м² |

350,20 |

356,9 |

|

Фактическая поверхность активной насадки |

Fкт |

м² |

362,0 |

362,0 |

|

Сравнение |

0,033 |

<0,05 |

||

|

0,014 |

<0,05 |

|||

|

Повышение коэффициента использования топлива |

Δηит |

% |

10,9 |

14,5 |

*Значения при впрыске воды в ЦВП (водотопливное соотношение 8 %)

В первом расчете потеря с уходящими газами составила q 21 =3,42 % (снижение Aq 2 =4,37 %), во втором расчете потеря с уходящими газами составила q 2 2=4,28 % (снижение Aq 2 =3,51 %).

В статье [5] были рассмотрены особенности образования оксидов азота в котлах с циклонно-вихревыми предтопками и возможность применения технологических мероприятий для их снижения. Ниже приведены основные результаты из данной статьи.

Циклонный предтопок котла КВГМ-100-150МЦ КЦ-1 был реконструирован с возможностью ввода измерительного зонда для измерений параметров внутри камер сгорания. Исследования процессов горения проводили в диапазоне нагрузок котла от 48 до 100 Гкал/ч с контролем параметров работы и выбросов загрязняющих веществ в уходящих газах, для чего привлекалась сертифицированная экологическая лаборатория. Ниже представлены результаты исследования, наиболее четко описывающие экологические показатели работы котлов с циклонными предтопками и методы снижения выбросов оксидов азота в них.

Одним из методов снижения выбросов NO x является ввод влаги в зону активного горения. На нагрузках 70–79 МВт на котле КВГМ-100–150МЦ производили впрыск воды в КС ЦВП с помощью разных центробежных механических форсунок с разным водотопливным соотношением, каждый опыт сопровождался измерениями внутри камеры сгорания и контроля параметров работы котла в уходящих газах.

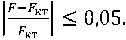

На нагрузке 79 МВт был произведен впрыск с помощью 19-сопловой центробежной форсунки с водотопливным соотношением 0,15 (рис. 4). До впрыска при коэффициенте избытка воздуха 1,4 выбросы оксидов азота составили 175 мг/м3. После впрыска воды наблюдается рост температуры близ пристенной области на радиусах 0,8–0,75 м. Это связано с его замедлением за счет взаимодействия части тангенциального газового потока с распространяющимся потоком водяных паров и последующим более ранним сгоранием в этой области.

При плотности орошения, создаваемой данной форсункой, наблюдается лишь незначительное снижение температур в камере сгорания и смещение зоны очагов генераторов оксидов азота ближе к оси. Максимальная концентрация оксидов азота, зафиксированная в камере сгорания, снизилась с 350 до 335 мг/м3. Незначительный впрыск воды не повлиял на техникоэкономические показатели работы котла, а снижение концентрации оксидов азота в уходящих газах составило 6 мг/м3 при коэффициенте избытка воздуха 1,4.

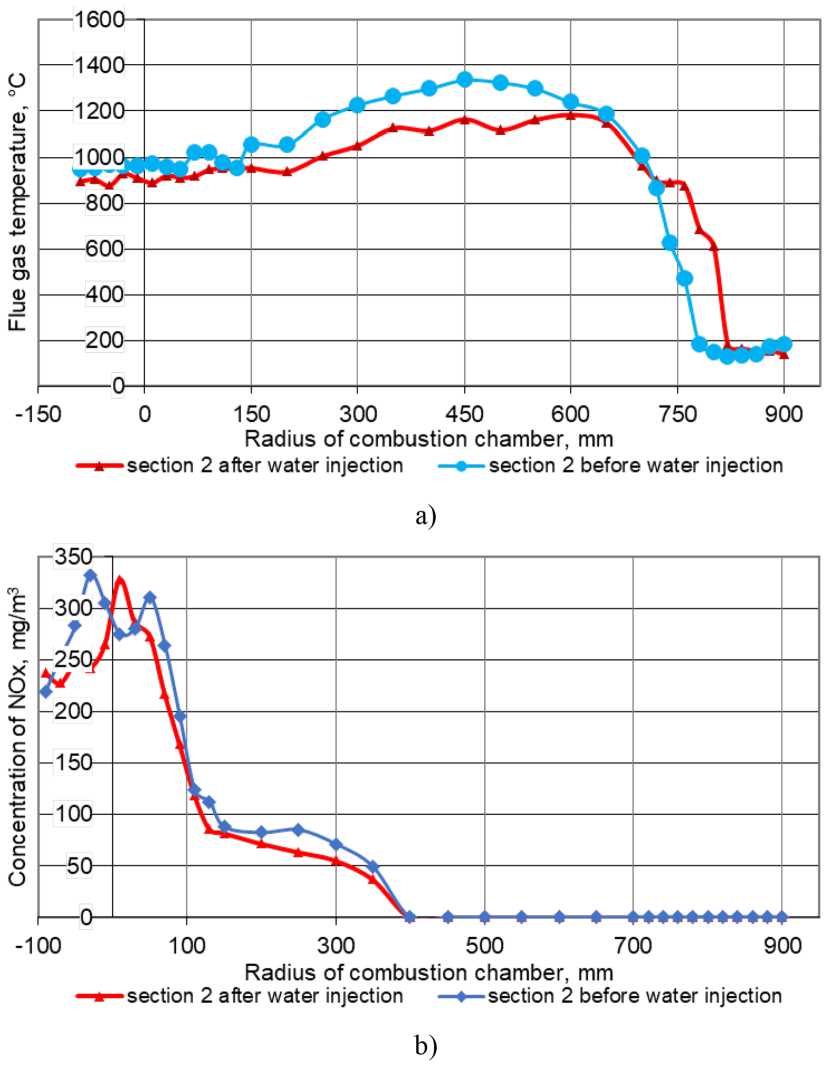

Максимального снижения выбросов NO x удалось достичь при работе котла на нагрузке 70 МВт и впрыске воды через односопловую центробежную механическую форсунку. Водотопливное соотношение составило 0,08. Плотность орошения, создаваемая данной форсункой, такова, что водяной факел, создаваемый ею, попадает непосредственно в зоны с максимальной скоростью образования оксидов азота, расположенные на радиусах 0,45–0,3 м от оси (рис. 5). До ввода воды в эту область максимальная концентрация оксидов азота достигала значений 332 мг/м3, а температура была 1210-1250 °C. После впрыска, соответственно, в зонах, подверженных непосредственному контакту с водой и отводу от них теплоты на ее испарение, температуры были снижены до 980–1020 °C, а максимально измеренная концентрация составила 101 мг/м3. При текущем водотопливном соотношении влияние на технико-экономические показатели работы котла не выявлено. При коэффициенте избытка воздуха в уходящих газах 1,35 концентрация оксидов азота снижена c 189 до 132 мг/м3. Опыты по впрыску воды показывают возможность снижения выбросов оксидов азота через штатный разъем для форсунки на низ- – 957 –

—1600

----200-

-200

-150

-100

—50

О ф'

га ф

Е ф га СП

Ф

—1400

—1200

—1000

----800

----600

----400-

-150

Radius of combustion chamber, mm section 2 after water injection —•—section 2 before water injection

ф о c о га о О

--О -100

*—♦—♦—•—•—*-**♦**♦**♦-♦—

100 300 500 700 900

Radius of combustion chamber, mm section 2 after water injection ♦ section 2 before water injection

Рис. 4. Плотность орошения и параметры топочного процесса до и после впрыска воды с помощью 19-сопловой форсунки: a – изменение температуры факела по радиусу камеры сгорания; b – изменение концентрации оксидов азота по радиусу камеры сгорания

-

Fig. 4. Irrigation density and combustion process parameters before and after water injection by means of a 19 nozzles atomizer: a – variation a flame temperature along the radius of the combustion chamber; b – concentration of nitrogen oxides variation along the radius of the combustion chamber

ких нагрузках. Эффективность снижения NO x в зависимости от нагрузки и водотопливного соотношения составляет 25–35 %. За счет интенсивного смесеобразования на нагрузке 95 Гкал/ч удалось осуществить снижение выбросов оксидов азота с помощью контролируемого химического недожога [6, 7].

Установлено, что впрыск влаги в топочную камеру в газовых котлах, работающих совместно с конденсационными утилизаторами теплоты уходящих газов, не ухудшает их техникоэкономических показателей [8]. В котлах без конденсационных утилизаторов теплоты уходящих газов впрыск воды при водотопливном соотношении свыше 6 % приводит к увеличению потери теплоты с уходящими газами.

100:

♦♦♦♦♦♦♦♦♦♦

I—1600

-350-

---200

го —woq ш

E ---800- ф

<л ----600

го

О)

о “140а

°ф —1200

-150

•0-I------------------------------------------------------г

0 150 300 450 600 750 900

Radius of combustion chamber, mm

•section 2 after water injection —•—section 2 before water injection

-200-

-150-

-50

Radius of combustion chamber, mm

* section 2 before water injection —♦—section 2 after water injection

—0

-100

6 300 CD

E x -250-

Рис. 5. Плотность орошения и параметры топочного процесса до и после впрыска воды с помощью односопловой форсунки: a – изменение температур по радиусу камеры сгорания; b – изменение концентрации оксидов азота по радиусу камеры сгорания

-

Fig. 5. Irrigation density and combustion process parameters before and after water injection using a single nozzle atomizer: a – variation a flame temperature along the radius of the combustion chamber; b – concentration of nitrogen oxides variation along the radius of the combustion chamber

Заключение

В результате выполненной работы по разработке технических решений снижения вредных выбросов в водогрейных котлах с циклонно-вихревым предтопком и низкотемпературным теплообменником можно сделать следующие выводы:

-

1. Применение технологии глубокого охлаждения уходящих газов в котлах, сжигающих газообразное топливо, с использованием циклонно-вихревых предтопков является весьма перспективным, так как КПД котла повышается в среднем на 4 % во всем диапазоне нагрузок.

-

2. Снижение влагосодержания дымовых газов на выходе из КТАНа позволяет свести к минимуму возможность выпадения конденсата в газоходах и дымовой трубе, что продляет их срок службы и межремонтный период.

-

3. Полученный конденсат предполагается использовать в количествах 0,13 кг/кг для впрыска в камеру сгорания с высокими тепловыми напряжениями объема в зоны с высокой температурой для достижения нормативных выбросов оксидов азота (до 125 мг/м3 при α ух =1,4).

-

4. Избыток конденсата и нагретую воду в виду отсутствия в них растворенных вредных веществ можно использовать в технологической схеме котельной для подогрева сырой воды, а затем после химводоподготовки использовать для подпитки тепловой сети.

Список литературы Разработка технических решений снижения вредных выбросов в водогрейных котлах с циклонно-вихревым предтопком и низкотемпературным теплообменником

- Соловьева Т. А. Совершенствование процесса сжигания природного газа в котельных установках с циклонными предтопками, автореф. дисс. … канд. техн. наук. Красноярск, 2017, 20.

- Безлюдный П. П., Семенюк Л. Г., Николаев В. Н. Определение температуры точки росы продуктов сгорания природного газа, Изв. вузов. Энергетика, 1986, № 12, 89-90.

- Семенюк Л. Г. Получение конденсата при глубоком охлаждении продуктов сгорания, Пром. энергетика, 1987, № 8, 47-50.

- Кошельник А. В., Кошельник В. М. Методические указания "Расчет теплоутилизатора дымовых газов контактного типа", НТУ "ХПИ", Харьков, 2007, 32.

- Лесных А. В., Штым К. А., Упский М. В. Методы снижения выбросов оксидов азота в котлах с воздухоохлаждаемыми циклонно-вихревыми предтопками, Журнал СФУ. Техника и технологии, 2020 13(1): 69-83.

- Росляков П. В. Современные воздухоохранные технологии на тепловых электростанциях (обзор). Теплоэнергетика, 2016, 7, 46-62.

- Росляков П. В., Плешанов К. А., Ионкин И. Л. Оптимальные условия для сжигания топлива с контролируемым химическим недожогом, Теплоэнергетика, 2010, № 4, 17-22.

- Ионкин И. Л., Рагуткин А. В., Росляков П. В., Супранов В. М., Зайченко М. Н., Лунинг Б. Влияние конденсационного утилизатора на работу паровых и водогрейных газовых котлов, Теплоэнергетика, 2015. № 5, 44-50.