Разработка технических схем и установок для сушки сельхозпродуктов и получения их порошков с помощью солнечной энергии

Автор: Ташиев Н.М.

Журнал: Бюллетень науки и практики @bulletennauki

Рубрика: Сельскохозяйственные науки

Статья в выпуске: 3 т.10, 2024 года.

Бесплатный доступ

Рассматриваются вопросы разработки технической схемы для получения порошков сельскохозяйственной продукции. Данная технология, разработанная нами с использованием солнечной энергии, учитывает физико-механические, теплофизические свойства продуктов, разные сроки их созревания, а также сезонные и суточные изменения плотности солнечной радиации в процессе сушки сельскохозяйственной продукции. Предложена техническая схема сушки жидковязких сельхозпродуктов в солнечных сушильных установках радиационно-конвективного типа при различных плотностях солнечной радиации, т. е. в различные времена года, позволяющая высушить продукты до низкой остаточной влажности для получения их порошков.

Солнечная энергия, сельхозпродукты, техническая схема, исходный продукт, сушильная установка, пастообразный продукт остаточная влажность, порошок

Короткий адрес: https://sciup.org/14129709

IDR: 14129709 | УДК: 662.997.534 | DOI: 10.33619/2414-2948/100/34

Текст научной статьи Разработка технических схем и установок для сушки сельхозпродуктов и получения их порошков с помощью солнечной энергии

Бюллетень науки и практики / Bulletin of Science and Practice

В условиях Кыргызской Республики в качестве источника энергии для осуществления энергоемкой стадии технологии получения порошков — сушки исходного СХП можно рассмотреть экологически чистую и бесплатную солнечную энергию [1].

Кыргызстан обладает огромным потенциалом солнечной энергии. Например, число дней с солнечным сиянием достигает до 250-260, а максимальная плотность интегральной солнечной радиации в летние месяцы составляет 900-920 Вт/м2. В летнее время на 1 м2 горизонтальной поверхности поступает до 26 МДж солнечной радиации [1].

Анализ работ по получению порошков различных сельхозпродуктов (СХП) в тепловых сушилках показывает, что наиболее подходящей с точки зрения сохранения качества получаемой продукции является сушка без предварительного уваривания. Это признано в многочисленных работах по получению порошков СХП традиционными методами [2].

В случае уваривания продукт подвергается предварительному термическому воздействию при температуре до 100оС. Это не может не сказаться на качестве конечного продукта. На этом этапе продукт уже теряет некоторые свои полезные качества [3]. Поэтому при разработке технологии получения порошков СХП с помощью солнечной энергии нами выбран способ сушки без их предварительного уваривания.

В разрабатываемой нами технической схеме самый важный этап получения порошков СХП — сушка исходного продукта. Она является не только наиболее энергоемким, но и наиболее важным и влияющим на качество получаемого порошка: на его состав, внешний вид, питательные и вкусовые качества, сроки хранения и т.д.

В разработанной нами технической схеме получения порошков СХП сушка осуществляется с помощью экологически чистой и бесплатной солнечной энергии. Обязательным и важным этапом, во многом определяющим эффективность такой схемы является преобразование лучистой энергии солнечной радиации в тепловую энергию и подвод ее к высушиваемому СХП.

Разрабатываемые технология и солнечные установки, предназначенные для осуществления такой технологии должны учесть как физико – механические, теплофизические свойства СХП, разные времена их созревания, так и сезонную и суточную изменчивости плотности солнечной радиации. Такие технологические операции, ставшими обязательными этапами процесса сушки СХП при получении их порошков, как очистка, мойка, измельчение на куски, а также более тонкое измельчение исходного продукта перед сушкой до жидковязкого состояния, а также измельчение высушенного СХП до порошковидного состояния являются обязательными и для разрабатываемой нами технологии.

Предварительное превращение СХП измельчением в жидковязкое состояние позволяет превращать их после сушки в порошковое состояние непосредственным механическим измельчением. Высушенные в целом виде или крупными дольками продукты невозможно превращать в порошковое состояние механическим измельчением по изложенным выше причинам. Вносимая нами новизна в технологию получения порошков СХП относится к наиболее важной как с точки зрения энергоэффективности, так и по качеству получаемой продукции — процессу сушки СХП до необходимой низкой остаточной влажности.

Сушка СХП в известных ССУ позволяет сушить их до остаточной влажности 16-18%. Это связано, с одной стороны, с теплотехническими возможностями существующих ССУ, в которых высушиваемый продукт нагревается до 70-75оС, а также физическими состояниями высушиваемого СХП — целая или разделенная на крупные дольки. Капилляры в этих продуктах довольно длинные. Для того, чтобы пройти путь из зоны испарения до поверхности продукта по этим капиллярам, пары воды должны преодолеть достаточно большое гидравлическое сопротивление. В результате этого, определенная часть влаги остается в продуктах. Поэтому после сушки при отмеченной остаточной влажности (16-18%) они остаются мягкими и их невозможно в таком виде превратить в порошок. Такая остаточная влажность достаточна для временного подавления биологических процессов в продуктах, приводящих к их порче, и на не очень длительное время (несколько месяцев).

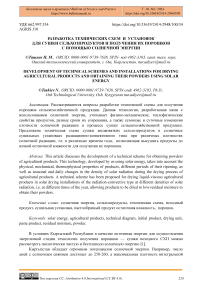

Для досушки таких СХП и достижения остаточной влажности 3-5%, необходимо повышать их температуру, т.е. перевести сушку в так называемый «жесткий» режим, при котором для интенсификации выхода влаги из внутренних слоев к поверхности температура продукта повышается. При таких температурах поверхностные слои продукта перегреваются, иногда и до температур выше 100оС, в результате чего продукт теряет внешний вид, вкусовые и потребительские качества (карамелизуется, подгорает и т.д.). Альтернативой такого метода досушки является вакуумная сушка, точнее, досушка. Однако этот метод требует сложного оборудования и дорог. Таким образом, предлагаемая нами техническая схема получения порошков СХП с помощью солнечной энергии должна состоять из следующих основных этапов (технологических операций), показанных на Рисунке 1.

Рисунок 1. Блок-схема технического решения получения порошков сельхозпродуктов с помощью солнечной энергии

Согласно схеме, исходный продукт начала очищается от посторонних предметов (листьев, мелких веток, сорных трав и т.д.). Затем он моется (очищается от пыли и грязи). После этого, крупные плоды (дыня, арбуз, яблоко, груша, тыква, репа, морковь, томаты и т.д.) разделяются на мелкие куски с характерными размерами не более 1,5-2 см.

Как показала практика, такие размеры оказались самыми подходящими для дальнейшего измельчения на блендере или мясорубке, в результате чего они принимают жидко вязкий (пюре образный) вид, т.е. в определенной степени гомогенизуются.

Мелкие фрукты и ягоды — урюк, клубника, малина, виноград, вишня, черешня и т.п., после мойки, без предварительного измельчения прямо отправляются на измельчение (урюк, вишня, черешня, слива и т.п — после удаления косточек).

Продукты в жидковязком виде раскладываются в поддоны и размещаются в камере сушки (КС) солнечной сушильной установки (ССУ) и начинается процесс их сушки. [4, 5].

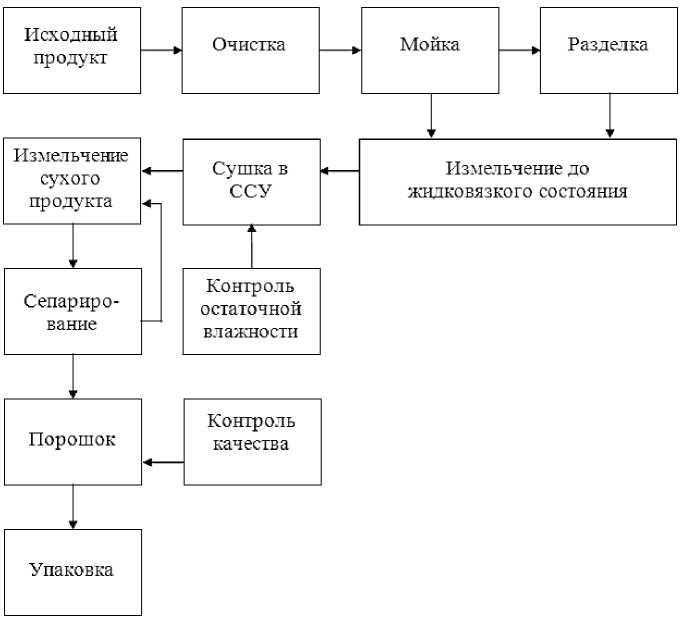

Признаком того, что продукт достиг предельной низкой остаточной влажности является выход скорости изменения веса продукта на горизонтальное или квазигоризонтальное плато. Как показали наши эксперименты, при этом продукт достигает остаточную влажность, не превышающей 3-8%, а для некоторых продуктов — 10%) После этого они вынимаются из камеры сушки. В ходе экспериментов теплота к высушиваемым продуктам подводилась тремя способами (Рисунок 2):

-

1. радиационным способом (непосредственно солнечной радиацией) и конвекцией;

-

2. инфракрасным нагревом и конвекцией;

-

3. контактным подводом теплоты и конвекцией.

На следующем этапе, после достижения конечной низкой остаточной влажности высушенные продукты измельчаются на измельчителе (блендере) до необходимой дисперсности, т.е. превращаются в порошок. Следует отметить, что в зависимости от требований, продукты могут быть превращены в порошки с заданной дисперсности: от 0,01 до нескольких мм.

Рисунок 2. Схема подвода теплоты к высушиваемым продуктам в радиационно-конвективной солнечной сушильной установке

Как показали наши эксперименты, овощи (лук, томаты, тыква, репа и др.), предназначенные для приготовления пищи, могут быть измельчены на более крупные фракции — размерами в несколько миллиметров. Для этого достаточно высушенные продукты протереть продукты рукой или скалкой.

Известно, что объем продукта V состоит из объема сухого скелета Vc, объема влаги Vв и объема воздушных пор Vвп [6]:

V = Vc + Vв +Vвп(1)

Примем, что объем сухого скелета продукта в процессе сушки остается неизменным, т.е.

Vc = const(2)

Объем влаги в продукте уменьшается на величину испаренной влаги, т.е.

dVв = εв dτ(3)

где εв — средняя скорость испарения влаги с продукта, dτ — время сушки.

Согласно общепринятым представлениям, объем воздушного пространства в продукте Vвп меняется в результате действия двух противоположных тенденций: первая — увеличение объема Vвп в результате продукта (уменьшения диаметра и длины капилляров) в процессе сушки.

Сравнение результатов наших экспериментов с результатами сушки естественных и разделенных на дольки продуктов показывает, что усадка продуктов при их сушке в жидковязком виде в 1,5-2 раза больше. Это, по-видимому, объясняется разрушением скелета продуктов и их уплотнением уже на этапе их измельчения. Следовательно, при сушке жидковязкого продукта идет уменьшение всех трех составляющих объема продукта — Vc, Vжв и Vвп. Продукты, предназначенные для получения соков, паст, пюре (яблоко, виноград, клубника, малина, вишня, черешня и др.) должны быть измельчены как можно на мелкие частицы, позволяющие получать их водные суспензии. Такое измельчение достигается на блендере. Кроме этого, с помощью сит с разными размерами ячеек порошки можно сепарировать на группы с различным фракционным составом — от 20 до 500 мкм [7-9].

Полученные таким образом порошки после проверки качества, упаковываются в герметичные пластиковые пакеты.

Список литературы Разработка технических схем и установок для сушки сельхозпродуктов и получения их порошков с помощью солнечной энергии

- Кыргызстан: туруктуу өнүгүү үчүн экология жана жаратылыш ресурстары. Кыргыз Республикасынын Өкмөтүнө караштуу Курчап турган чөйрөнү коргоо жана токой чарбасы мамлекеттик агенттигинин отчету // Кыргыз Республикасында БУУ өнүктүрүү программасы. Бишкек, 2007. 92 б.

- Гинзбург А. С. Основы теории и техники сушки пищевых продуктов. М.: Университетская книга, 1997. 728 с.

- Суржик Т. В., Щекина В. А. Некоторые аспекты использования сушильных технологий // Альтернативная энергетика и экология. 2013. №17(139). С. 125-132. EDN: RTYAIL

- Исманжанов А. И., Ташиев Н. М., Абдырахмануулу К. Разработка солнечной сушильной установки для получения порошков сельхозпродуктов // Известия ОшТУ. 2013. №2. С. 194-197.

- Исманжанов А.И.Абдырахман уулу К., Ташиев Н.М.Күн кургатуу установкасы. Кыргыз Республикасынын № 1615 патенти. 2014.

- Исманжанов А. И. Солнечные сушильные установки и комплексы. Бишкек: Илим, 2011. 131 с.

- Ташиев Н. М., Бокоев К. А. Технико-экономические показатели получения порошков сельхозпродуктов с помощью солнечной энергии // Бюллетень науки и практики. 2022. Т. 8. №5. С. 404-410. DOI: 10.33619/2414-2948/78/46 EDN: HULMAE

- Ташиев Н. М. Исследование методы сушки жидковязких сельхозпродуктов в солнечных сушильных установках // Мировые исследования в области естественных и технических наук. 2023. С. 236-240. EDN: JFOSMO

- Исманжанов А. И., Бокоев К. А., Ташиев Н. М. Исследование скорости сушки жидковязких сельхозпродуктов на солнечных сушильных установках // Наука. Образование. Техника. 2017. №3. С. 7. EDN: YRVNIN