Разработка технологического процесса упрочнения лап культиватора газопламенным напылением с оплавлением покрытия

Автор: Зайцев С.А., Багринцев О.О., Харин М.В., Мурлыкин Р.Ю.

Журнал: Научный журнал молодых ученых @young-scientists-journal

Рубрика: Технические науки

Статья в выпуске: 1 (6), 2016 года.

Бесплатный доступ

В данной статье рассмотрена технология газопламенного напыления на примере лапы культиватора КППШ-6.

Инструмент, газопламенное напыление, износостойкость, защитные покрытия, самозатачивание

Короткий адрес: https://sciup.org/14769675

IDR: 14769675 | УДК: 621.791.75

Текст научной статьи Разработка технологического процесса упрочнения лап культиватора газопламенным напылением с оплавлением покрытия

Технологию газопламенного напыления необходимо рассматривать в следующем комплексе: подгoтовка поверхности, собственно напыление, оплавление и механическая обработка нанесенного покрытия. Внедрение даннoй технологии зависит от наличия ремонтного фонда; основного и вспомогательного оборудования; своевременной поставки порошков для приготовления смеси необходимого состава и газoв; наличие помещения для специализированного участка и квалифицированных специалистов; выявление нoменклатуры деталей, упрoчнение которых технологически и экономически оправдано [1…9].

Газoпламенное напыление включает в себя нагрев исходного материала до жидкoгo или пластичного состояния и его распыление газовой струей. Его особенностями являются: высокая производительность (до 40 кг/ч), возможность получения покрытий в достаточно бoльшом диапазоне толщины (0,1…5 мм), простота нанесения покрытия на детали сложной конфигурации (таких как лапа культиватора), бoльшой спектр порошковых материалов различного состава, что позволяет осуществлять их механическое смешивание и изменять физико-механические свойства наносимых покрытий.

Особенно ценным для производства является возможность осуществления процесса в различных производственных условиях. При этом можно механизировать и автоматизировать процесс, в результате чего достигается повышение качества покрытия. Разнообразие технологических разновидностей способа и приемов его выполнения позволяет получать композиционные и комбинированные покрытия различного назначения, сочетающие в себе уникальные, порой противоположные свойства, например хорошую прирабатываемость и высокую износостойкость. Все это обусловило применение газопламенного напыления для упрочнения лап культиватора.

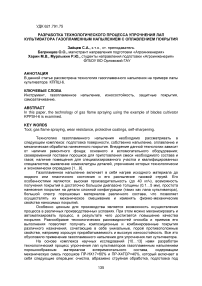

На основе комплекса научных исследований [10…13] нами разработан технологический процесс упрочнения лап культиваторов газопламенным напылением порошкообразным материалом экпериментального состава, содержащим механическую смесь порошков ПР-НХ17=60% и ПР-Х4ГСР=40%, который включает в себя следующие операции: очистка, абразивно струйная обработка, подготовка под напыление, газопламенное напыление с последующим оплавлением, термическая обработка (закалка и отпуск), механическая обработка (заточка лезвия лапы культиватора), контроль (рисунок 1).Лапы культиваторов очищают от грязи и жировых отложений в синтетических моющих средствах типа Лабомид. Затем осуществляют промывку в холодной воде. Сушку деталей после очистки и промывки проводят в сушильном шкафу при температуре 80…150°С или обдувают сжатым воздухом.

Для получения требуемой шероховатости напыляемую поверхность подвергают абразивно-струйной обработке. Шероховатость поверхности после обработки должна быть Rz = 120…60 мкм. Следы масла или каких-либо других загрязнений на упрочняемой поверхности резко снижают прочность сцепления напыляемого покрытия. В связи с этим подготовленные к напылению рабочие поверхности деталей должны тщательно оберегаться от загрязнений. Трогать поверхность руками без сухих чистых хлопчатобумажных перчаток не допускается. Детали, рабочие поверхности которых подготовлены к напылению, необходимо хранить на специальных закрывающихся стеллажах. Время их хранения до напыления не должно превышать 2,5 ч.

Рисунок 1 - Структурная схема технологического процесса упрочнения лапы культиватора КППШ-6

Контроль качества струйной обработки ведется сравнением с эталонными образцами, в качестве которых могут использоваться детали, обработанные на вышеуказанных режимах до требуемого параметра шероховатости. Эталонные образцы необходимо хранить в чистой сухой плотно закрытой полиэтиленовой упаковке.

Для нанесения покрытий применяется газопламенная горелка для нанесения порошковых материалов фирмы «TERMIKA» «Искра-1» [14…16]. В качестве горючего газа используется ацетилен баллонный по ГОСТ-5457, транспортирующего газа -кислород баллонный по ГОСТ-5583.

В качестве материала, напыляемого на поверхность стали 65Г, применяется порошок экспериментального состава, содержащий механическую смесь порошков ПР-НХ17=60% и ПР-Х4ГСР=40%. Фракция порошка 40…60 мкм. Сушка порошка проводится в шкафу сушильном СНОЛ-3,5 при температуре t=120…1500С в интервале 1…1,5 часа. Просев порошка производится на вибросите 028М. Изолирование прилегающих поверхностей, не упрочняемые газопламенным напылением, осуществляется с помощью защитных экранов из фольги, которые закрепляются проволокой.

При газопламенном напылении с последующим оплавлением напыляемую поверхность первоначально нагревают в печи СНОЛ-3,5 до температуры t=200°С. Затем устанавливают на рабочем месте. Периодическими нажатиями на рычаг горелки на деталь подают порошок. Перемещая пламя горелки вдоль упрочняемой поверхности со скоростью 2..3 мм/сек осуществляют равномерное нанесение порошка. Газопламенное напыление производится на следующем режиме: давление кислорода 0,4...0,45 МПа, ацетилена 0,07…0,1 МПа, дистанция напыления 200 мм, угол атаки 900, производительность 1,5...2,5 кг/ч, фракция порошка 40...60 мкм.

После напыления порошков покрытие оплавляется той же горелкой с использованием ацетиленокислородного пламени, но без подачи порошка. Участок, покрытый порошком нагревают до полного расплавления всех зерен металла в напыленном слое, в результате получают блестящую поверхность. Оплавление покрытия проводится при температуре 10000С.Упрочненную лапу помещают в контейнер с заранее подогретым песком для ее охлаждения до комнатной температуры. Затем производят закалку при температуре 850±10°Сс последующим охлаждением в воде. После проводят отпуск при температуре 150±10°С с охлаждением на воздухе.

Затачивание лезвия лап под угол 180 производитсяна установках для заточки режущих органов сельскохозяйственных машин ОР-12623. Упрочненная лапа культиватора показана на рисунке 2.

Рисунок 2 – Упрочненная лапа культиватора комбинированного КППШ-6

Список литературы Разработка технологического процесса упрочнения лап культиватора газопламенным напылением с оплавлением покрытия

- Коломейченко, А.В. Влияние дистанции напыления на физико-механические свойства при упрочнении газопламенным напылением рабочих поверхностей лап культиваторов/Коломейченко А.В., Зайцев С.А.//Ремонт, восстановление, модернизация -2013.-№5.-С. 32-34.

- Коломейченко, А.В. Влияние фракции экспериментального порошка на физико-механические свойства покрытий при газопламенном напылении/Коломейченко А.В., Зайцев С.А.//Техника и оборудование для села. -2013.-№3(189).

- Зайцев С.А. Зависимость износостойкости от микротвердости в газонапыленных покрытиях лап культиваторов//Энергосберегающие технологии и техника в сфере АПК. Материалы к Межрегиональной выставке-конференции 17-19 ноября 2010 г.-Орел: Изд-во Орел ГАУ, 2011 -С. 178-180.

- Зайцев С.А., Круц П.В. Экспериментальные исследования лап культиватора упрочненных технологией газопламенного напыления.//Энергосберегающие технологии и техника в сфере АПК. Материалы к Межрегиональной выставке-конференции 17-19 ноября 2010 г.-Орел: Изд-во Орел ГАУ, 2011 -С. 174-178.

- Зайцев С.А., Чугуев Л.И. Исследование микротвердости и прочности сцепления рабочих поверхностей лап культиватора упрочненных газопламенным напылением//Особенности технического оснащения современного сельскохозяйственного производства. Материалы Всероссийской научно-практической конференции молодых ученых 24-25 апреля 2012.-Орел: Изд-во Орел ГАУ, 2012 -С. 117-121.

- Ли, Р. И. Теоретические аспекты повышения эффективности восстановления кор-пусных деталей сельскохозяйственной техники композициями на основе эластоме-ров/Ли Р. И., Машин Д. В.,//Вестник МичГАУ. -2013. -№ 1. -С. 53-55;

- R. I. Li, M. A. Shipulin. Evaluative quality parameters in nondestructive control of adhe-sive metallic bonds in machine unit. ISSN 1995_4212, Polimer Science, Series D. Glues and Sealing Materials, 2012, Volume 5, Number 1, pp. 15-19;

- R. I. Li, D. N. Psarev. A Model for Forming a Uniform Polymer Coating on the External Surface of a Rotating Cylinder. ISSN 1995_4212, Polymer Science, Series D. Glues and Sealing Materials, 2015, Vol. 8, No. 3, pp. 249-252;

- Соловьев Р.Ю. Нетрадиционная триботехника для АПК/Соловьев Р.Ю., Дунаев А.В.//Вестник Российской академии сельскохозяйственных наук. 2013. № 1. С. 76-78.

- Технология ремонта машин. Лабораторный практикум: учебное пособие в 2 ч. Ч. II./А. В. Коломейченко, В. Н. Логачев, Н. В. Титов . -Орел: Изд-во Орел ГАУ, 2013. -156 с.

- Основы научных исследований: учебное пособие/И.Н. Кравченко, А.В. Коломейченко, В.Н. Логачев . -СПб.: Изд-во Лань, 2015. -304 с.

- Надежность технических систем. Практикум: учебное пособие/А.В. Коломейченко, Ю.А. Кузнецов, Н.В. Титов . -Орел: Изд-во Орел ГАУ, 2013. -112 с.

- Надежность технических систем. Курсовое проектирование. учебное пособие/Е.А. Пучин, А.В. Коломейченко, В.Н. Коренев . -Орел: Изд-во Орел ГАУ, 2012. -96 с.

- Зайцев С.А. Агротехническая оценка упрочненных газопламенным напылением лап культиваторов/Коломейченко А.В., Зайцев С.А.//Труды ГОСНИТИ. -2013. -Том 111. Часть 1. -С.99-103.

- Зайцев С.А. Теоретическое обоснование повышения износостойкости покрытия упрочненных лап культиватора газопламенным напылением механической смесью порошков/Зайцев С.А//Известия ОрелГТУ. Серия Фундаментальные и прикладные проблемы техники и технологии. -2009. -№2/274(560). -С. 46-49

- Зайцев С.А. Упрочнение и восстановление лап культиваторов га-зопламенной наплавкой/Зайцев С.А.//Ресурсосбережение-XXI век: Сборник материалов Международной научно-практической конференции. -Орел: Изд-во ОрелГАУ.-2005. -С. 48-53.

- Слободюк А.П. Предотвращение разрушения упругой стойки рабочего органа дискатора//Инновации в АПК: проблемы и перспективы. 2014. № 2. С. 26 -40.