Разработка технологической оснастки для проведения автономных испытаний формообразующей структуры зонтичного рефлектора

Автор: А. В. Иванов, К. А. Кушнир, В. О. Шевчугов, А. Н. Климов

Журнал: Космические аппараты и технологии.

Рубрика: Ракетно-космическая техника

Статья в выпуске: 4, 2022 года.

Бесплатный доступ

В подавляющем числе трансформируемых рефлекторов для обеспечения требуемой точности отражающей поверхности используется формообразующая структура. В зонтичных рефлекторах формообразующая структура представляет собой в раскрытом положении систему натянутых размеростабильных нитей и шнуров. На всем этапе жизненного цикла изделия на шнуры формообразующей структуры оказывают влияние внешние факторы, которые приводят к изменению их длины. Оценку стабильности геометрических размеров шнуров, с точки зрения трудоемкости, целесообразно проводить на фрагменте формообразующей структуры – арочной системе. Для проведения подобных исследований требуется разработка специальной технологической оснастки. В статье сформулированы требования к оснастке и обеспечению испытаний. Авторами предложена оригинальная конструкция технологической оснастки, которая позволяет закреплять шнуры арочной системы с близкими к конструкции рефлектора граничными условиями. Разработана 3D-модель оснастки, на основе которой был изготовлен опытный образец. Собрана отдельная арочная система, соответствующая штатной конструкции по размерам, конфигурации и усилиям натяжения шнуров. Проведены испытания по оценке погрешности измерений арочной системы в изготовленном макете оснастки. Результаты испытаний подтвердили возможность использования разработанной оснастки для проведения автономных испытаний формообразующей структуры.

Трансформируемый рефлектор, зонтичный рефлектор, формообразующая структура, технологическая оснастка

Короткий адрес: https://sciup.org/14124851

IDR: 14124851 | УДК: 629.78.01 | DOI: 10.26732/j.st.2022.4.03

Текст статьи Разработка технологической оснастки для проведения автономных испытаний формообразующей структуры зонтичного рефлектора

В настоящее время возросла необходимость создания крупногабаритных трансформируемых рефлекторов с высокой точностью отражающей поверхности с целью улучшения качества сигнала спутниковой связи и увеличения объемов передаваемой информации. В России и за рубежом, в связи с простотой конструкции, наибольшее распространение получили зонтичные трансформируемые рефлекторы с металлическим трикотажным полотном в качестве радиоотражающей поверхности [1-5].

Для формирования отражающей поверхности с требуемой точностью в таких рефлекторах используется формообразующая структура (ФОС), представляющая собой в раскрытом поло

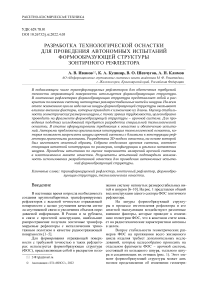

жении систему натянутых размеростабильных нитей и шнуров [6-10]. На рис. 1 представлен общий вид конструкции одного сектора ФОС зонтичного рефлектора.

На шнуры формообразующей структуры в процессе изготовления рефлектора и его штатной эксплуатации воздействуют различные внешние факторы, которые приводят к изменению геометрии ФОС, что в конечном счете влияет на радиотехнические характеристики антенны в целом.

Вопрос стабильности геометрических размеров ФОС на протяжении всего жизненного цикла изделия требует дополнительных исследований, которые целесообразно проводить на отдельном фрагменте ФОС - арочной системе, состоящей из кольцевого шнура, тыльного шнура и соединяющих их оттяжек (рис. 1). Этот элемент формообразующей структуры может дать полное представление об изменении геометри- ческих характеристик при наименьших трудозатратах.

Однако для проведения автономных испытаний арочной системы ФОС требуется специальная технологическая оснастка.

1. Постановка задачи

Технологическая оснастка должна обеспечить сборку автономных арочных систем, соответствующих по размерам, конфигурации и усилиям натяжения шнуров арочным системам, входящим в состав ФОС существующих рефлекторов зонтичного типа [11; 12].

В ходе автономных испытаний арочной системы предполагается смоделировать процесс укладки кольцевого и тыльного шнуров, поэтому оснастка должна обеспечить неподвижное расположение точек А и В и допускать перемещение точек С и D в направлении оси Х.

Для достоверности проводимых исследований в конструкции технологической оснастки должны быть организованы заделки шнуров арочной системы с близкими к конструкции рефлектора граничными условиями:

• при переводе арочной системы из сложенного в рабочее состояние положения точек В и С должны восстанавливаться по двум координатам (Х, Y);

• при переводе арочной системы из сложенного в рабочее состояние положения точек А и D должны восстанавливаться по одной координате (Х).

Рис. 1. Конструкция сектора формообразующей структуры трансформируемого зонтичного рефлектора

2. Описание конструкции разработанной оснастки

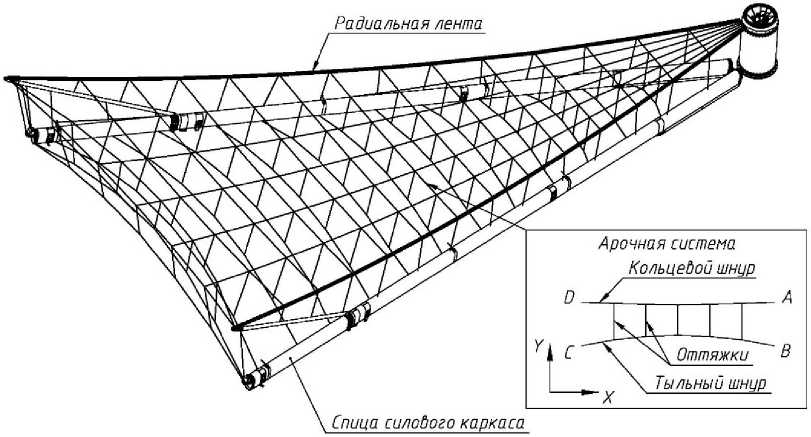

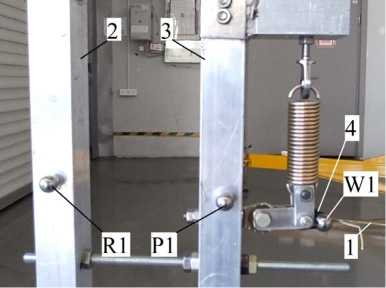

На этапе проектирования была разработана 3D-модель технологической оснастки, представленная на рис. 2. В данной конструкции шнуры арочной системы с одной стороны крепятся за силовую раму 3, а с другой за подвижную стойку 4, перемещающуюся в направлении оси Х .

В рабочем положении подвижная стойка 4 фиксируется ограничителями 8, расположенными на направляющей шпильке 7. Данное конструктивное исполнение узла фиксации также позволяет на этапе сборки арочной системы регулировать усилия натяжения шнуров за счет дискретного перемещения стойки 4 по направляющей шпильке 7.

В узлах крепления 5 воспроизведена фиксация тыльного шнура 2 за жесткие спицы силового каркаса, положение которых остается постоян- ным даже при изменении усилия натяжения тыльного шнура.

В узлах крепления 6 смоделированы места фиксации кольцевого шнура 1 за упругие радиальные ленты ФОС, положение которых изменяется в направлении оси Y при изменении усилия натяжения в кольцевом шнуре. Для организации близких граничных условий в конструкции узла была применена пружина 9 с жесткостью, равной жесткости натянутой радиальной ленты. Жесткость радиальной ленты была определена в конечноэлементной модели зонтичного рефлектора [11] и составила 3400 Н/м при усилии натяжения ленты 170 Н на периферии ФОС.

Для исключения возможности проскальзывания шнуров в местах заделки, а также для предотвращения изломов и чрезмерного натяжения шнуров, в узлах крепления 5 и 6 был установлен коуш 10, формирующий петлю с плавным изгибом.

Том 6

Рис. 2. 3D-модель оснастки: 1 – кольцевой шнур, 2 – тыльный шнур, 3 – силовая рама, 4 – подвижная стойка, 5 – узел крепления кольцевого шнура, 6 – узел крепления тыльного шнура, 7 – шпилька, 8 – ограничитель, 9 – пружина, 10 – коуш

3. Изготовление опытного образца

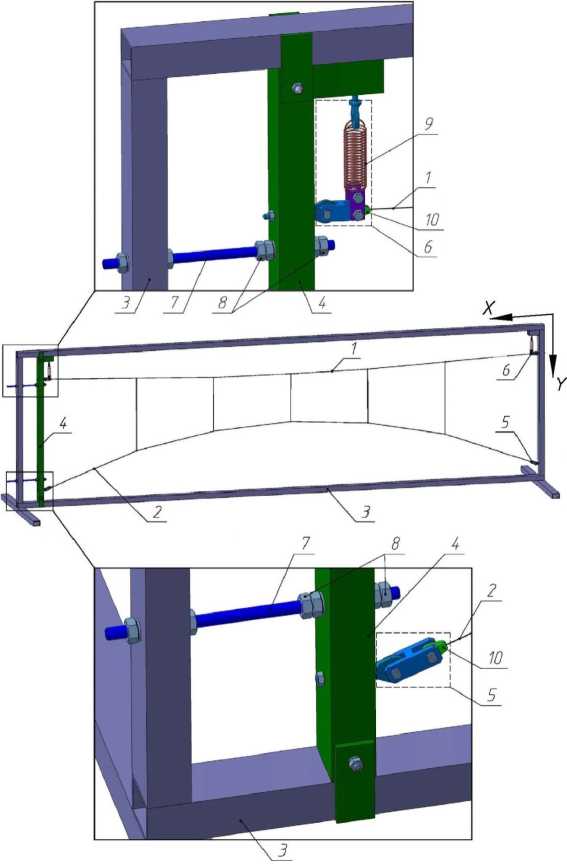

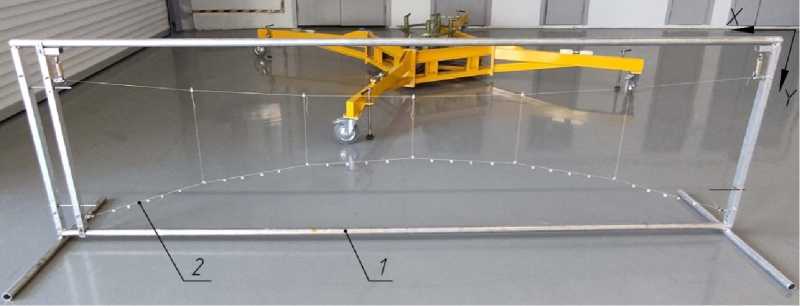

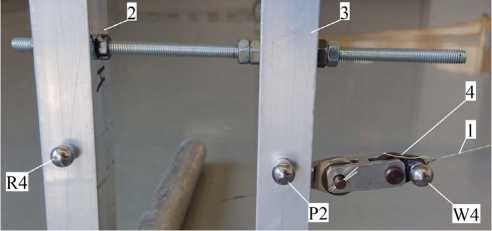

Для проверки правильности конструктивных решений и оценки влияния несовершенства разработанной оснастки на результаты испытаний был изготовлен опытный образец, представленный на рис. 3.

Поскольку наиболее представительными при испытаниях являются арочные системы с наи-

Рис. 3. Изготовленный опытный образец: 1 – технологическая оснастка, 2 – арочная система

большими габаритными размерами (чем больше длина шнуров арочной системы, тем существеннее будут изменения ее геометрических размеров под действием внешних факторов), то для изготовления опытного образца была выбрана арочная система, расположенная на периферии ФОС зонтичного рефлектора [11]. Основные параметры арочной системы, собранной в изготовленном образце технологической оснастки, представлены в таблице.

Рис. 5. Узел крепления тыльного шнура: 1 – тыльный шнур, 2 – силовая рама, 3 – подвижная стойка, 4 – коуш

Таблица

Основные параметры изготовленной арочной системы

|

Параметр |

Значение |

Единица измерения |

|

Длина кольцевого шнура |

3380,7 |

мм |

|

Длина тыльного шнура |

3459,1 |

мм |

|

Усилие натяжения кольцевого шнура |

2,1 |

кгс |

|

Усилие натяжения тыльного шнура |

0,6 |

кгс |

Рис. 6. Узел крепления кольцевого шнура: 1 – кольцевой шнур, 2 – силовая рама, 3 – подвижная стойка, 4 – коуш

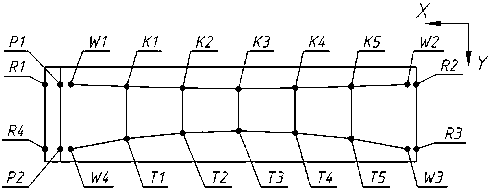

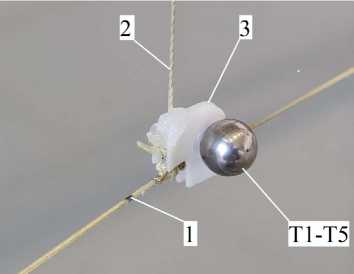

Для проведения измерений в ходе испытаний на основные элементы оснастки и шнуры арочной системы были установлены контрольные элементы в соответствии со схемой, представленной на рис. 4.

Рис. 4. Схема расположения контрольных элементов: R 1– R 4 – контрольные элементы на силовой раме, Р 1 и Р 2 – контрольные элементы на подвижной стойке, W 1– W 4 – контрольные элементы на коушах, К 1– К 5 – контрольные элементы на кольцевом шнуре, Т 1– Т 5 – контрольные элементы на тыльном шнуре

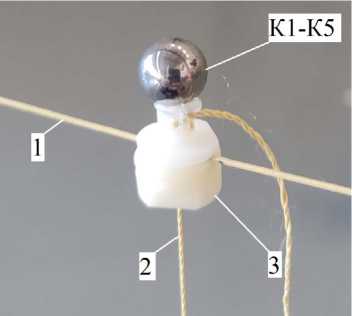

Рис. 7. Закрепление контрольного элемента на тыльном шнуре: 1 – тыльный шнур, 2 – оттяжка, 3 – технологическая подложка

Ключевые узлы изготовленной технологической оснастки с установленными контрольными элементами представлены на рис. 5 и 6.

Рис. 8. Закрепление контрольного элемента на кольцевом шнуре: 1 – кольцевой шнур, 2 – оттяжка, 3 – узел регулировки

Контрольные элементы на тыльном шнуре были установлены в местах фиксации оттяжки согласно рис. 7. Для закрепления контрольных элементов были использованы технологические подложки, изготовленные на 3D-принтере.

Контрольные элементы на кольцевом шнуре были установлены с обратной стороны узлов регулировки, предназначенных для изменения длины оттяжек, в соответствии с рис. 8.

-

4. Оценка влияния несовершенства разработанной оснастки на результаты испытаний

В процессе испытаний арочной системы измеряемые величины будут получены с некоторым отклонением от их действительного значения, что обусловлено как погрешностью измерительного прибора, так и несовершенством оснастки, используемой для проведения испытаний.

Для измерения координат контрольных то- 250 чек арочных систем используется бесконтактная система измерения и контроля геометрических размеров - лазерный трекер. Средняя погрешность измерения таким прибором на расстоянии 3 м (расстояние между трекером и опытным образцом оснастки) составляет не более 0,03 мм [13].

К несовершенствам разработанной оснастки следует отнести факторы, которые будут препятствовать возвращению (после внешнего воздействия) арочной системы в номинальное положение:

-

• наличие трения в узлах крепления шнуров арочной системы;

-

• погрешность перемещения подвижных элементов оснастки.

Для оценки величины вклада этих факторов в результаты измерений выполнялись действия по

Том 6

кое возращение арочной системы в номинальное положение для создания колебаний, после которых арочная система может изменить положение в связи с наличием трения в узлах крепления шнуров;

-

3) Измерение координат контрольных точек после затухания колебаний (измерение № 1);

-

4) Перемещение подвижной стойки на величину 50 см ± 2 см;

-

5) Возвращение подвижной стойки в исходное положение;

-

6) Измерение координат контрольных точек (измерение № 2);

-

7) Выполнение действий по пунктам 4-6 в количестве 4 раза (измерения №№ 3-5).

Результаты измерений представлены на рис. 9-11.

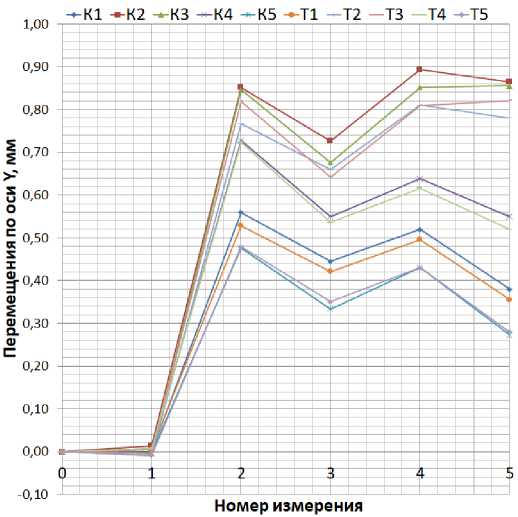

Перемещение контрольных элементов К 1- К 5 и Т 1- Т 5, расположенных на шнурах арочной системы в направлении оси Y после затухания колебаний, составило не более 0,02 мм (рис. 9, измерение № 1), что сопоставимо с погрешностью измерительного прибора.

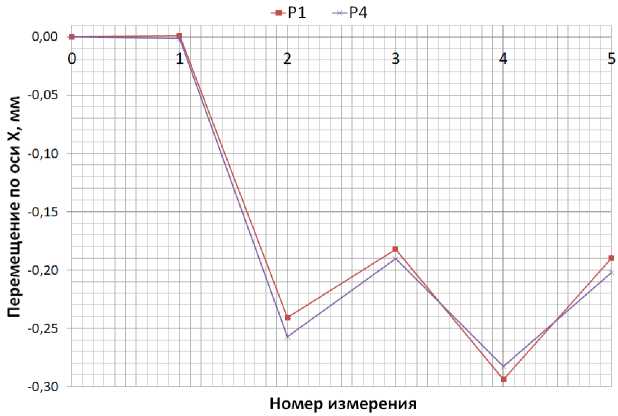

Согласно графику, представленному на рис. 11, после перемещений подвижной стойки установленные на ней контрольные элементы Р 1 и Р 2 изменяли свое положение в отрицательном направлении оси Х до 0,3 мм.

Уменьшение расстояния между заделками следующему алгоритму:

-

1) Измерение координат контрольных точек опытного образца в номинальном положении (измерение № 0);

-

2) Изменение положения кольцевого шнура в направлении оси Y на величину 3-5 см и рез-

- шнуров приводило к закономерному перемещению контрольных элементов К1-К5 и Т1-Т5 в положительном направлении оси Y в связи со снижением усилий натяжения в шнурах арочной системы (рис. 9, измерения №№ 2-5). Максимальное отклонение составило:

Рис. 9. Перемещение контрольных элементов К 1– К 5 и Т 1– Т 5 по оси OY

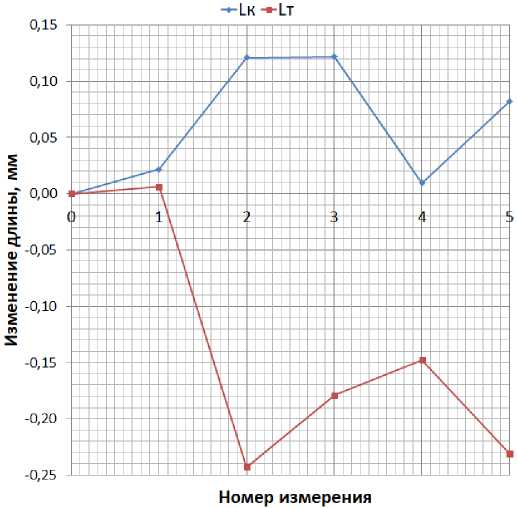

Рис. 10. Изменение длин тыльного шнура ( LТ ) и кольцевого шнура ( LК )

Рис. 11. Перемещение контрольных элементов Р 1 и Р 4 по оси OХ

-

• для контрольных элементов К 1- К 5, установленных на кольцевом шнуре - 0,89 мм;

-

• для контрольных элементов Т 1- Т 5, установленных на тыльном шнуре - 0,82 мм.

Однако по результатам, представленным на рис. 10, следует отметить, что, несмотря на значительные отклонения контрольных элементов К 1- К 5 и Т 1- Т 5 от номинального положения, изменение длины шнуров арочной системы составило не более 0,25 мм.

Поскольку положительным критерием для автономных испытаний арочной системы является изменение длины шнуров не более 0,05 % после всех видов воздействий, то для кольцевого и тыльного шнуров собранной арочной системы

(таблица) изменение длины не должно превысить 1,69 мм и 1,73 мм соответственно. Учитывая ожидаемую величину изменения длин шнуров, отклонения, вызванные несовершенством оснастки, принимается считать допустимыми для проведения автономных испытаний арочной системы.

Заключение

В статье рассмотрен вариант конструкции технологической оснастки для проведения принципиально новых испытаний на фрагменте формообразующей структуры зонтичного рефлектора – арочной системе.

(шмчесЬё

АППАРАТЫ И

В обеспечение достоверности исследований сформулированы требования к оснастке в части организации граничных условий. Разработана 3D-модель оснастки, на основе которой был изготовлен опытный образец. Изготовленный макет обеспечил сборку отдельной арочной системы, соответствующей штатной конструкции по размерам, конфигурации и усилиям натяжения шнуров.

Том 6

Проведена оценка погрешности измерений арочной системы в изготовленном макете, результаты которой подтвердили возможность использования разработанной оснастки для проведения автономных испытаний арочной системы. Однако, для снижения влияния несовершенства оснастки на результаты измерений, целесообразно проводить испытания на арочных системах с длиной кольцевого шнура не менее 2 м.

Список литературы Разработка технологической оснастки для проведения автономных испытаний формообразующей структуры зонтичного рефлектора

- Пономарев С. В. Трансформируемые рефлекторы антенн космических аппаратов // Вестник Томского государственного университета. Математика и механика. 2011. № 4 (16). С. 110–119.

- Imbriale W. A., Gao S., Boccia L. Space Antenna Handbook. John Wiley & Sons Ltd., 2012. 744 p.

- Гряник М. В. Развертываемые зеркальные антенны зонтичного типа. М. : Радио и связь, 1987. 72 с.

- Лопатин А. В., Рутковская М. А. Обзор конструкций современных трансформируемых космических антенн (часть 1) // Вестник СибГАУ. 2007. № 2. С. 51–57.

- Im E., Thomson M., Fangand H. Prospects of Large Deployable Reflector Antennas for a New Generation of Geostationary Doppler Weather Radar Satellites. American Institute of Aeronautics and Astronautics, 2007.

- Голдобин Н. Н., Тестоедов Н. А. Алгоритм построения периферийного шнура фронтальной сети для трансформируемого сетчатого рефлектора космического аппарата // Вестник СибГАУ. 2014. № 2 (54). С. 100–106.

- Возов В. В., Шендалев Д. О., Черкашина Е. К., Шальков В. В. Разработка формообразующей структуры с треугольными фацетами для крупногабаритного трансформируемого рефлектора // Решетневские чтения : материалы XV Междунар. науч.-практ. конф. 2011. Ч. 1. С. 50–51.

- Шевчугов В. О., Шальков В. В. Разработка параметрической модели фронтальной сети формообразующей структуры рефлектора с трапецеидальной формой фацет // Решетневские чтения : материалы XXII Междунар. науч.-практ. конф. 2018. Ч. 1. С. 185–188.

- Tibert G. Deployable Tensegrity Structures for Space Applications : Doctoral Thesis. Stockholm. 2002. 244 p.

- Harless R. I. Surface edge enhancement for space-deployable mesh antenna. Patent no. 2001/6278416 US. 2001.

- Тестоедов Н. А., Халиманович В. И., Шипилов Г. В., Романенко А. В., Шальков В. В., Величко А. И., Акчурин В. П. Развертываемый крупногабаритный рефлектор космического аппарата. Пат. № 2350519 Российская Федерация, 2009. Бюл. № 9.

- Тестоедов Н. А., Халиманович В. И., Шипилов Г. В., Романенко А. В., Шальков В. В., Величко А. И., Акчурин В. П. Способ изготовления развертываемого крупногабаритного рефлектора космического аппарата. Пат. № 2350518 Российская Федерация, 2009. Бюл. № 9.

- Гришанов В. Н., Ойнонен А. А. Современные лазерные измерительные системы в производственном цикле космической техники // Вестник Самарского государственного университета. 2012. № 1 (32). С. 24–35.