Разработка технологии 3D печати корпусных деталей МКА НК

Автор: Антипов Д.В., Михеев М.А., Панин В.И., Жуков В.В.

Журнал: Известия Самарского научного центра Российской академии наук @izvestiya-ssc

Рубрика: Машиностроение и машиноведение

Статья в выпуске: 4 т.25, 2023 года.

Бесплатный доступ

В данной статье проводятся исследования, разрабатывается технологический процесс, включающий выбор материала, выбор оборудования для производства корпусных деталей МКА НК методом аддитивного производства для дальнейшей роботизированной сборки.

Сборочное производство, манипуляторы, аддитивное производство, серийное производство, высокоточное производство, малые космические аппараты (мка)

Короткий адрес: https://sciup.org/148327515

IDR: 148327515 | УДК: 621.7 | DOI: 10.37313/1990-5378-2023-25-4-110-113

Текст научной статьи Разработка технологии 3D печати корпусных деталей МКА НК

EDN: QRSBIV

Типовой малый космический аппарат (МКА) в своем представлении состоит из корпуса, который отвечает габаритам нано-класса (НК). В корпус вставляются платы разного назначения, в зависимости от задач, поставленных перед ним. Платы устанавливаются с помощью штепсельного разъема, соединяясь последовательно, базируясь за корпус МКА. Далее платы закрываются от внешней среды с помощью крышки и винтов, образуя с корпусом разъемное соединение. Для решения ключевой задачи требуется автоматизация производства с помощью внедрения процесса роботизированной сборки и технологий аддитивного производства (3Д печати комплектующих спутника).

В разрабатываемом технологическом процессе производства корпусных деталей методом аддитивного производства требуется рассмотреть технологию, определить общие требования к материалу.

Рассмотрим перечень технологических операций типового аддитивного технологического процесса аддитивного производства корпусов МКА НК, который приведен в таблице 1.

На первом этапе технологического процесса стоит подготовить материал. Заключается это в сушке филаментов в сушильной камере. Так же материалы, полученные по товарным накладным должны иметь сертификаты соответствия.

Следующим этапом является подготовка и настройка оборудования, которая предполагает следующие операции:

Михеев Михаил Александрович, аспирант.

Панин Вадим Игоревич, аспирант.

Жуков Виталий Владимирович, заместитель главного инженера, начальник испытательного центра РКЦ «Прогресс».

-

- проверку работы интерфейса управляющего блока 3D-принтера;

-

- проверку работы шаговых двигателей 3D-принтера;

-

- проверку работы концевых датчиков 3D-принтера;

-

- проверку работы температурных датчиков 3D-принтера;

-

- проверку работы нагревательных элементов 3D-принтера;

-

- проверку работы датчиков наличия филаментов 3D-принтера;

-

- проверку работы механизмов подачи филаментов 3D-принтера;

-

- калибровку (выравнивание) рабочего стола и экструзионных сопел FDM 3D-принтера;

-

- загрузку в FDM 3D-принтер калибровочных моделей образцов для оценки геометрических способностей FDM 3D-принтера;

-

- запуск печати для калибровки;

-

- ручное изъятие напечатанных образцов;

-

- измерение напечатанных образцов;

-

- по результатам измерения введение коррекции в программное обеспечение FDM 3D-принтера (при необходимости).

Выбрав шаг перемещения в ручном режиме (расстояние на которое переместится экструдер после однократного нажатия на стрелку ручного управления), вручную перемещайте стол в положение, в котором удобно размещать, и при необходимости фиксировать подложку на столе.

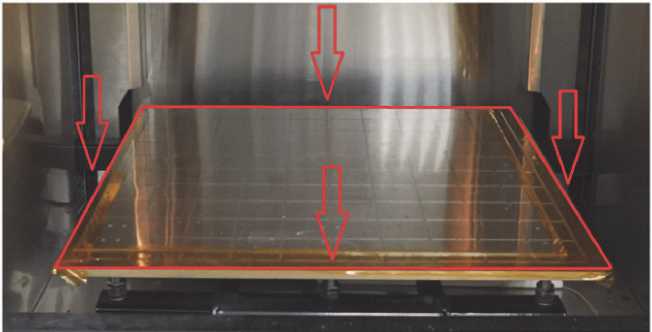

Установите подложку из поликарбоната (другого материала), совместимую с вакуумным столом Anyform 500 Pro.

Включите насос вакуумного стола.

Качественно зафиксированная подложка не должна смещаться, если пытаться её сдвинуть. Звук вакуумного всасывания едва различим. При не плотном прилегании подложки к столу различимо характерное шипение. При необхо-

Таблица 1 - Перечень технологических операций типового процесса печати

|

№ |

Технологические операции |

|

1. |

Подготовка материалов (филамента) для печати |

|

2. |

Подготовка и настройка оборудования |

|

3. |

Заправка в оборудование материалов (заправка филамента) |

|

4. |

Ввод параметров печати |

|

5. |

Запуск печати |

|

6. |

Печать |

|

7. |

Изъятие печатных образцов |

Рисунок 1 - Места фиксации подложки термостойкой клейкой лентой димости фиксацию подложки можно усилить термостойкой клейкой лентой, используя её по краям, с четырёх сторон (рис. 1). В случае искривления ранее бывшей в употреблении подложки, её можно размягчить прогреванием в камере, что позволит ей выровняться, «присосавшись» к вакуумному столу.

В некоторых случаях, в соответствии с рекомендациями производителей выбранных материалов для печати, необходимо распылить или нанести кистью на подложку специальный клей-лак для 3D печати, или другой клеящий раствор для фиксации будущего изделия, до или после прогрева камеры, стола и подложки.

Далее технологический процесс предполагает заправку в оборудование материалов (заправка филамента). Нужно выбрать филаменты и заправить ими FDM 3D-принтер. При этом нужно переместить экструдер в положение, в котором хорошо видны сопла головок экструдера (зона ближе к двери). В режиме меню «Параметры печати» выбрать головку экструдера, в которую необходимо заправить филамент, и задать температуру в соответствии с техническими характеристиками выбранного филамента.

Четвертым этапом является ввод параметров печати, который предполагает:

-

- полигонизация / триангуляция цифровых моделей корпусов и адаптеров рабочих плат МКА НК в САПР;

-

- загрузка фасеточных моделей в програм-му-слайсер;

-

- ориентация моделей на виртуальном рабочем столе FDM 3D-принтера;

-

- задание параметров филамента в програм-ме-слайсер;

-

- выбор параметров «высота слоя» печати в программе-слайсер;

-

- выбор параметров «ширина линии» печати в программе-слайсер;

-

- выбор параметров «толщина стенки» в программе-слайсер;

-

- выбор параметров «дно/крышка» в про-грамме-слайсер;

-

- выбор параметров «плотность заполнения» в программе-слайсер;

-

- выбор параметров «шаблон заполнения» в программе-слайсер;

-

- выбор параметра «температура сопла» в программе-слайсер;

-

- выбор параметра «температура рабочего стола» в программе-слайсер;

-

- выбор параметров «скорость печати» в программе-слайсер;

-

- выбор параметров «откат» в программе-слайсер;

-

- выбор параметров «режим комбинга» в программе-слайсер;

-

- выбор параметров «охлаждение» в про-грамме-слайсер;

-

- выбор параметров «генерация поддержек» в программе-слайсер;

-

- выбор параметров «тип прилипания к столу» в программе-слайсер;

-

- нарезка на слои (слайсинг моделей) в про-грамме-слайсер;

-

- предварительный просмотр (пошаговый контроль печати) в программе-слайсер;

-

- предварительный нагрев рабочей камеры;

-

- предварительный нагрев рабочего стола;

-

- предварительный нагрев сопел экструдера;

Температурные значения вводятся в соответствующие поля, в режиме меню «Параметры печати», после чего следует выждать достаточное время до достижения узлами заданных температур, и прогрева материала. На дисплее панели управления, в режиме меню выберите головку экструдера, в которую планируете осуществить загрузку филамента. Далее выбирается механизм подачи, соответствующий выбранной головке. На данном этапе можно скорректировать длину автоматически загружаемого участка филамента но, т.к. эта настройка входит в ПНР необходимости в этом нет. Полная загрузка филамента в одну головку экструдера осуществляется только с одного механизма подачи. По окончании полной загрузки, некоторое количество филамента выделится в расплавленном виде из сопла головки экструдера.

Следующие этапы предполагают запуск печати, отработка и извлечение готового изделия.

В результате отработки был выявлен самый оптимальный режим, который обеспечивает все необходимые требования по качеству изделия и имеет следующие параметры печати PEEK (ПЭЭК полиэфирэфиркетон) в промышленном 3D принтере:

-

- диаметр сопла=0,6 мм;

-

- высота слоя= 0,2 мм;

-

- температура нагрева сопла экструдера= от 450 до 490С;

-

- температура нагрева рабочего объема принтера=от 230 до 250С;

-

- скорость печати= 24мм/с.

Таким образом, в результате исследования был разработан типовой технологический процесс, включающий в себя рекомендации по выбору материала, оборудования. Так же был выявлен оптимальный режим печати.

Значимость результатов работы заключается в применении технологического процесса для автоматизации производства МКА НК, позволяющих снизить трудоёмкость, повысить производительность, качество выходной продукции и универсальность использования конструкторско-технологических решений под различные задачи заказчика.

Список литературы Разработка технологии 3D печати корпусных деталей МКА НК

- Юрченко, В.В. Анализ кинематических схем движения экструда 3d-принтера / В.В. Юрченко, М.В. Кубриков // Актуальные проблемы авиации и космонавтики, 2017. - 207 с. EDN: YLNHTK

- ГОСТ Р 57558 - 2017 - Аддитивные технологические процессы. Базовые принципы. Часть 1. Термины и определения.

- ГОСТ Р 57586 - 2017 - Изделия, полученные методом аддитивных технологических процессов. Общие требования.

- ГОСТ Р 57587 - 2017 - Изделия, полученные методом аддитивных технологических процессов. Методы контроля и испытаний.

- ГОСТ Р 57588 - 2017 - Оборудование для аддитивных технологических процессов. Общие требования.

- ГОСТ Р 57590 - 2017 - Аддитивные технологические процессы. Базовые принципы. Часть 3. Общие требования.