Разработка технологии и освоение производства труб диаметром 2520 мм

Автор: Баталов Г.С., Шандер С.В., Гизатуллин А.Б., Шакиров Р.Д., Котлов А.О.

Журнал: Вестник Южно-Уральского государственного университета. Серия: Металлургия @vestnik-susu-metallurgy

Рубрика: Обработка металлов давлением. Технологии и машины обработки давлением

Статья в выпуске: 2 т.24, 2024 года.

Бесплатный доступ

Укрепление береговых линий в условиях Крайнего Севера является сложной и технически трудновыполнимой задачей. Для минимизации неконтролируемых природных катаклизмов и достаточно суровых погодных условий, а также в связи с большими объемами портов укрепление береговой линии производится трубным шпунтом и сваями диаметром 2520 мм. Продукция является востребованной и высокомаржинальной. Данный сортамент ранее не производился в промышленных масштабах в компании ПАО «ТМК» и в целом на территории РФ. Единственным способом, который позволяет получать требуемую заготовку, является способ JCOE. В данной статье описаны основные этапы освоения труб диаметром 2520 мм. 1. С использованием современных методов инженерного анализа, основанных на методе конечных элементов (МКЭ), была проведена оценка технической возможности производства труб, а также разработка технологических режимов подгибки и формовки труб. 2. Проведен анализ влияния механических свойств на геометрические показатели готовой продукции. Предложена новая методика контроля геометрии трубной заготовки в процессе шаговой формовки с последующей предиктивной аналитикой. Получены уравнения множественной регрессии, позволяющие оценить влияние изменения контролируемых размеров листовой заготовки в процессе шаговой формовки. 3. С использованием современных пакетов CAD-моделирования был разработан и спроектирован новый автоматизированный участок по сборке заготовок. 4. Разработана технологическая схема производства труб нового сортамента. 5. Проведены опытные работы по производству труб. Разработанный новый способ производства труб диаметром 2520 мм расширил существующий сортамент предприятия, а также показал положительную экономическую эффективность за счет высокой маржинальной стоимости. Новый метод производства подтвердил свою работоспособность и на практике (производство опытной партии) доказал возможность существования.

Новый вид продукции, сварные трубы, трубы большого диаметра, шаговая формовка, метод конечных элементов

Короткий адрес: https://sciup.org/147243980

IDR: 147243980 | УДК: 621.771.09 | DOI: 10.14529/met240204

Текст научной статьи Разработка технологии и освоение производства труб диаметром 2520 мм

Укрепление береговых линий в условиях Крайнего Севера является сложной и технически трудновыполнимой задачей. Для минимизации неконтролируемых природных катаклизмов и достаточно суровых погодных условий, а также в связи с большими объемами портов укрепление береговой линии производится трубным шпунтом и сваями диаметром 2520 мм с толщиной стенки от 24 до

34 мм. Данный способ обеспечивает высокую прочность, устойчивость и длительную эксплуатацию строению. Однако нет широкого распространения по укреплению береговой линии трубным шпунтом и сваями свыше 1420 мм. Соответственно, нет предприятий на территории РФ, которые готовы в промышленном масштабе, с высокой производительностью, а также с высокой автоматизацией производить трубы диаметром 2520 мм с толщиной стенки от 24 до 34 мм. Несмотря на то, что данная продукция предназначена для строительных конструкций, требования к ее механическим и геометрическим свойствам такие же, как у нефте- и газопроводных труб.

Для разработки и освоения производства труб диаметром свыше 1420 мм были рассмотрены и исследованы основные способы промышленного производства труб, которыми обладает компания ПАО «ТМК»:

-

1) UOE-формовка;

-

2) RB-формовка (формовка в вальцах);

-

3) JCOE-формовка (шаговая формовка).

В связи с конструктивными ограничениями RB- и UOE-формовки, единственным способом, который позволяет получать требуемую заготовку, является способ JCOE, в основе которого лежит шаговая формовка [1–8].

Метод исследования

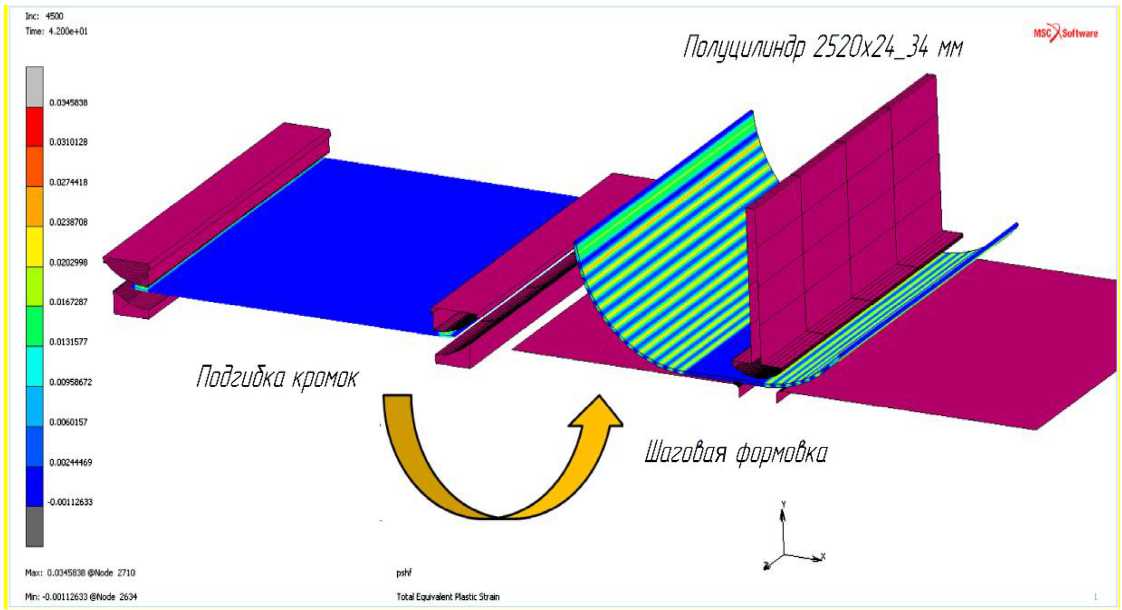

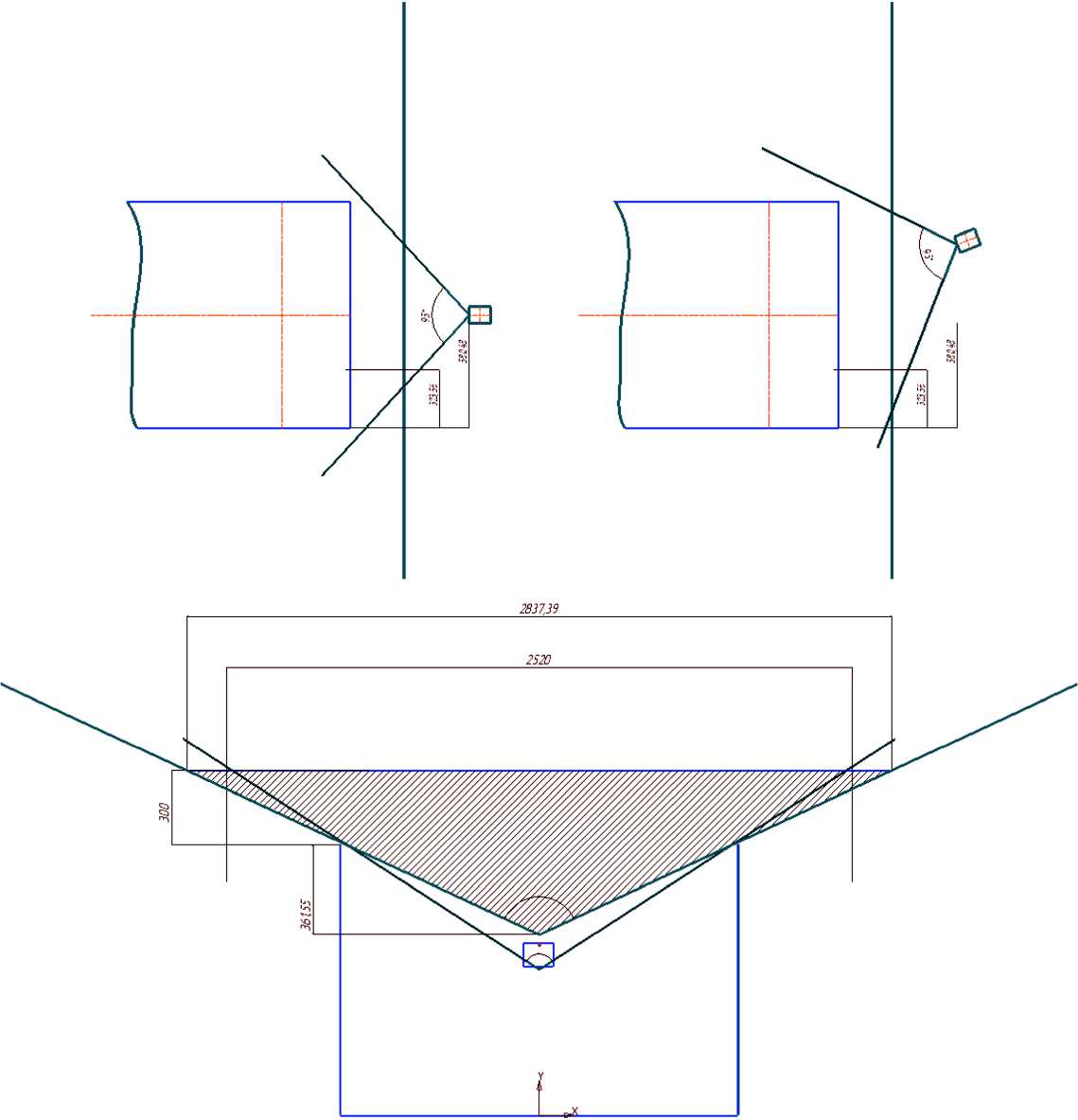

Для оценки возможности производства труб диаметром 2520 мм было проведено исследование с применением конечно-элементного моделирования в специализированном программном комплексе MSC Marc Mentat. С применением цифрового двойника был смоделирован процесс производства труб исследуемого сортамента в условиях цеха «Высота 239» [9–13]. Основным целевым показателем рас- четов было получение геометрии трубной заготовки, удовлетворяющей ГОСТ 33228 (овальность не более 1,5 %, отклонения профиля от теоретической окружности не более 5 мм), при этом важно использование только существующего формообразующего инструмента. Общий вид цифрового двойника представлен на рис. 1.

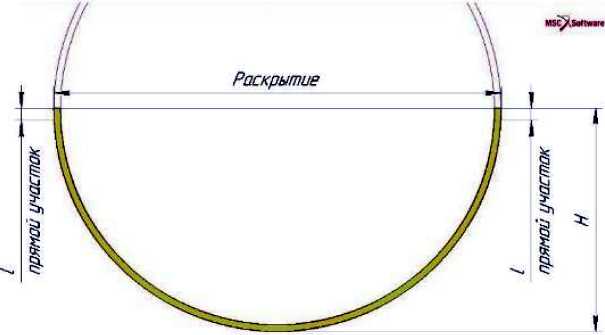

Требуемые геометрические показатели заготовки представлены на рис. 2.

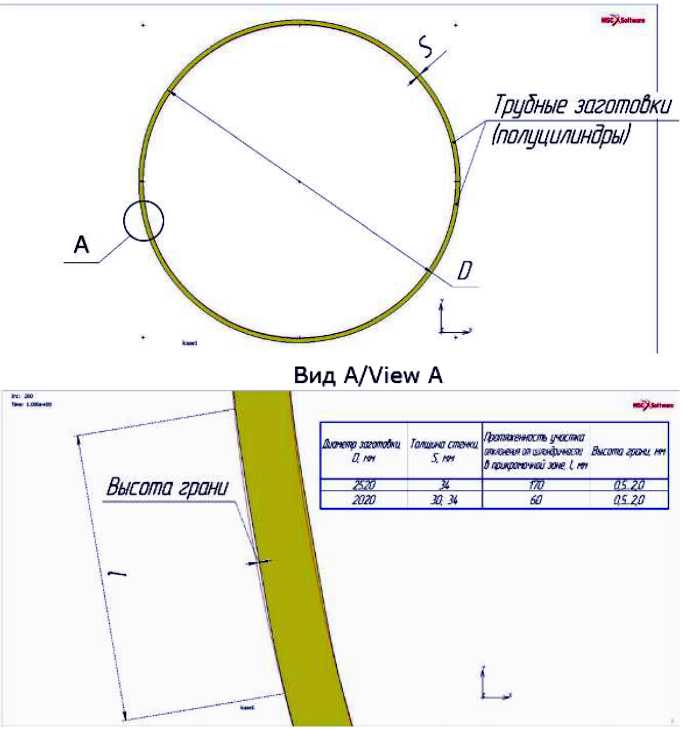

По результатам расчета были получены теоретические размеры заготовки, а также возможные геометрические отклонения профиля заготовки (рис. 3).

По результатам расчета были подобраны технологические режимы и разработаны технологические карты на опытное производство труб.

Полученные в результате расчета геометрические отклонения не превышают допустимых значений, указанных в ГОСТ 33228.

Для контроля геометрии в процессе шаговой формовки был проведен анализ с применением конечно-элементного моделирования [14, 15]. Было исследовано влияние колебаний и неоднородности механических свойств на формуемую геометрию трубных заготовок, так, сортамент труб свыше 1420 мм имеет ограничение в отделочных операциях,

Рис. 1. Общий вид цифровой модели формовки Fig. 1. General view of the digital molding model

|

Спртпнент, мм |

Раскрытие, мм |

0 мм |

/ мм |

||

|

2020x30.34 |

2020 |

1010 |

40 |

||

|

2523x34 |

2520 |

1260 |

40 |

||

|

Диаметр |

Овальность |

Криволинейность |

|||

|

±0,30% |

1.5% |

0.2% |

|||

Рис. 2. Требуемые геометрические характеристики заготовки

Fig. 2. Required geometric characteristics of the workpiece

Рис. 3. Теоретические отклонения профиля заготовки

Fig. 3. Theoretical deviations of the workpiece profile

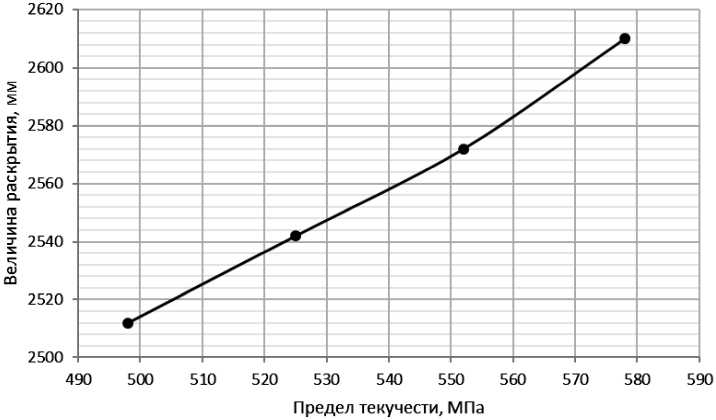

Рис. 4. График зависимости раскрытия заготовки от механических свойств

Fig. 4. Graph of the dependence of the workpiece opening on the mechanical properties

в частности, отсутствие механического экс-пандирования. Механические свойства листового проката получены после испытаний на растяжение (ГОСТ 1497). Марка стали – 10Г2ФБЮ. По результатам испытаний на растяжение разброс механических свойств составил 100 МПа.

На рис. 4 представлен график зависимости раскрытия заготовки от механических свойств. Из чего следует необходимость внесения корректировок в процессе шаговой формовки, так как величина отклонений, возникающих из-за механических колебаний листвой заготовки, приводит к существенным геометрическим отклонениям профиля на готовой трубе.

Для внесения своевременных и точных корректировок были проведены расчеты в конечно-элементной среде, позволяющие оценить величину необходимой корректировки процесса шаговой формовки для получения идеальной цилиндрической формы. Получено уравнение множественной регрессии от двух факторов (величины отклонения от заданных диагональных значений ∆ L и номера шага N i ): Д h ( N i ; AL ) = -0,04751 + 0,0564 N i + 0,5432 AL .

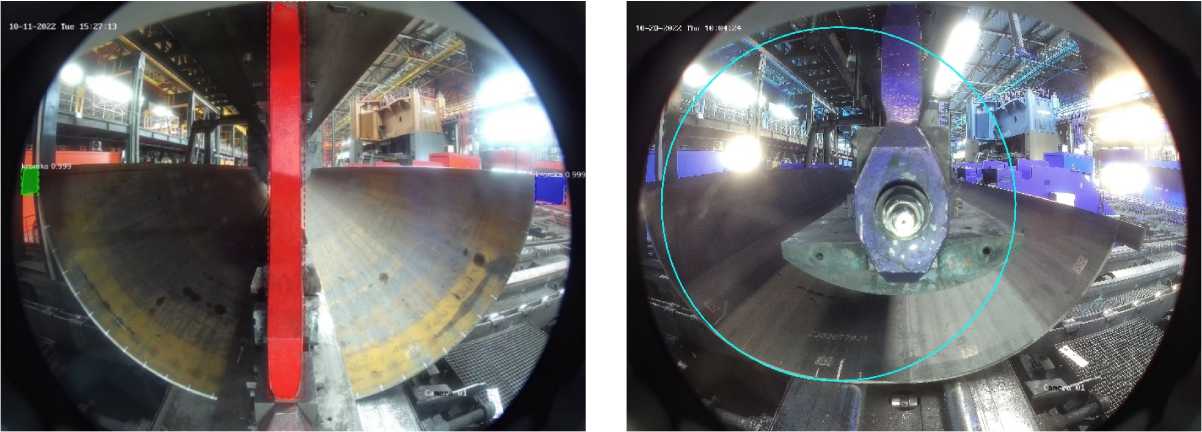

Для минимизации отклонения профиля заготовки предложен подход к контролю геометрии трубных заготовок в процессе шаговой формовки с помощью камеры машинного зрения. Подобраны технические характеристики, позволявшие фиксировать необходимые габаритные размеры заготовки. Рассчитаны углы и фокусное расстояние, предложено место крепления камеры (рис. 5). На рис. 6

представлен общий вид с установленной камеры, с детекцией профиля и координат кромок.

Для подтверждения теоретических заключений было проведено опытное производство.

Опытное производство заготовок-полуцилиндров в ТЭСЦ «Высота 239»

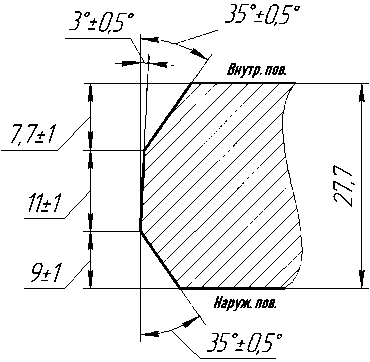

Обработка продольных кромок проводилась на кромкофрезерной установке. Размеры фаски устанавливались на основании разработанных технологических режимов (рис. 7).

В табл. 1 представлены результаты фактических замеров фаски после КФУ.

Согласно разработанным технологическим режимам был произведен процесс подгибки кромок и шаговая формовка. В табл. 2 указаны расчетные и фактические значения кромкогибочного пресса.

На рис. 8 показан контроль прикромочной зоны шаблоном R930 мм.

Фактические результаты пресса шаговой формовки и эталонные значения согласно разработанному шаблону указаны в табл. 3.

Фактическая геометрия подогнутой кромки, а также профиля трубной заготовки и ее диагональные значения соответствуют разработанным технологическим режимам и имеет высокую сходимость с конечно-элементной моделью.

По окончании процесса формовки полуцилиндра проводилось его изъятие с места работы инструментов при помощи захватов, которые крепили по торцам заготовки к манипуляторам (рис. 9). Манипуляторы выполняют обратное движение, вытягивая за собой заготовку.

Рис. 5. Расчет необходимых горизонтальных и вертикальных углов обзора

Fig. 5. Calculation of the required horizontal and vertical viewing angles

Рис. 6. Вид с камеры ML Fig. 6. View from the ML camera

Рис. 7. Геометрические параметры фаски

Fig. 7. Geometric parameters of the chamfer

Таблица 1

Таблица 2

Рис. 8. Контроль геометрии подогнутой кромки Fig. 8. Control of the geometry of the folded edge

Фактические размеры фаски

Table 1

Actual chamfer dimensions

|

№ |

Метр |

Парамет |

ры фаски |

Ширина листа, мм |

||||

|

Левая сторона |

П |

равая сторона |

||||||

|

Внутр. |

При туп. |

Наруж. |

Внутр. |

Притуп. |

Наруж. |

|||

|

1 |

1 |

8,7 |

10 ,0 |

10 |

6,7 |

12,0 |

8,0 |

3127 |

|

6 |

7,2 |

10 ,8 |

9,7 |

6,8 |

11,9 |

9,0 |

||

|

12 |

7 |

12 ,0 |

8,5 |

8,3 |

10,4 |

9,0 |

||

|

2 |

1 |

8,6 |

10 ,7 |

8,0 |

8,7 |

11,8 |

8,2 |

3127 |

|

6 |

8,4 |

10 ,3 |

9,0 |

8 |

11,7 |

8 |

||

|

12 |

7,5 |

11 ,7 |

8,5 |

8,7 |

11,0 |

8 |

||

Расчетные и фактические размеры КГП

Calculated and actual dimensions of the edge bending press

Table 2

|

№ |

Расчетные |

Фактические |

|||

|

Высота подгибки, мм |

Радиус шаблона, мм |

Высота подгибки, мм |

|||

|

1 м по формовке |

6 м по формовке |

12 м по формовке |

|||

|

1 |

53–57 |

930 ± 5 |

57 |

55 |

56 |

|

2 |

56 |

57 |

57 |

||

Таблица 3

Результаты шаговой формовки и эталонные значения

Table 3

Step molding results and reference values

|

№ шага |

Р ас че тн ый р а зм ер, м м |

Фактический размер, мм |

|

|

1 заготовка |

2 заготовка |

||

|

1 |

1544 |

1550 |

1540 |

|

2 |

1537 |

1542 |

1533 |

|

4 |

1516 |

1522 |

1514 |

|

6 |

1487 |

1492 |

1487 |

|

8 |

1456 |

1463 |

1458 |

|

10 |

1424 |

1430 |

1427 |

|

12 |

1399 |

1397 |

1400 |

|

14 |

1387 |

1386 |

1389 |

|

29 (раскрытие) |

1964,6 |

1979–1982 |

1980–1966 |

Рис. 9. Выдача заготовки рабочего пространства пресса Fig. 9. Issuance of blanks from the press working space

Сборка заготовок-полуцилиндров

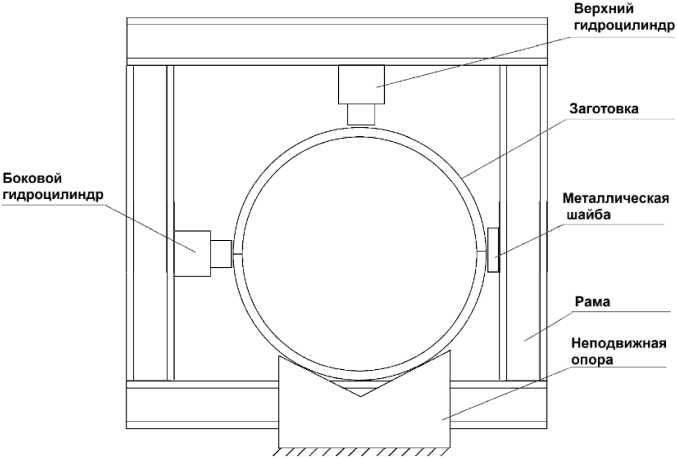

В связи с конструк ти в н ы ми огра н и че н и ями сборочно- св а рочн ого с та н а в ц е хе «В ыс ота 2 39» с б орк а тру б п олу ц или н д ров п ров од и л а сь н а э к с п е ри м е н та льн ом обору д ов а н и и , к оторо е л е гло в ос н ов у ра зра б от к и д е й с тв у ю щ е й автома ти че ск ой уста н ов к и. Р а зра бот ан ная к о нцептуальная схема по сб орк е полу ц ил и н д ров представлена на рис. 10.

Де мон с тр а ц ион н а я ус тан овк а, н а к ото рой п рои зв од и лас ь с б ор к а с ф ормов а н н ых п о лу ц ил и н д ров , в ып олн е н а и з же с т к о с в а ре н н о й квад ра тн ой ра мы , с о с тоя щ е й и з д в у та в ров ого п рофи л я , дв ух ги д роц и л и н д ров и ме та лл ич еской шайбы.

Принцип заключался в пошаговом перемещении рамы вдоль всей длины заготовки, уложенной на две неподвижные опоры по торцам. Обжатие заготовки проходило поочередно, в первую очередь выполнялась работа боковым гидроцилиндром, где сдавливалась прикормочная зона до момента, пока положение кромок будет в допустимых значениях (превышение не более 10 % от толщины стенки), далее верхним гидроцилиндром заготовка сдавливалась до момента плотного смыкания стыка кромок. Каждый гидроцилиндр рассчитан на максимальное давление в 300 тонн. Интервал шага в зависимости от геометрии заготовки составлял от 0,5 до 1 м. Через каждый шаг в момент сжатой заготовки, с двух сторон с наружной стороны разделки накладывались прихватки размером от 50 до 70 мм в длину (рис. 11а). Прихватки выполнялись полуавтоматической сваркой в защитной среде газовой смеси (К18) с применением сварочной проволоки ∅1,2 мм Св-08Г2С.

После окончания сборки по всей длине разделки кромок был выполнен сплошной технологический шов тем же способом, что и прихватки, только с увеличенной скоростью (рис. 11b).

Рис. 10. Схема сборки трубных заготовок 2520 мм

Fig. 10. Scheme of assembly of pipe blanks 2520 mm

а)

b)

Рис. 11. Сборка трубной заготовки: а – технологические прихватки; b – технологический шов Fig. 11. Assembly of a pipe blank: a – technological tacks; b – technological seam

Сварка наружных/внутренних швов и окончательная оценка геометрии

Из-за отсутствия технической возможности использования станов наружной сварки в ТЭСЦ «Высота 239» сварка наружного шва выполнялась сварочным трактором. Сварка внутреннего шва также производилась с по- мощью сварочного трактора. Для выполнения сварки наружного и внутреннего шва использовался сварочный трактор АДФ-1000 производства АО ЭМЗ «Фирма СЭЛМА».

Согласно ГОСТ 33228 значение овальности для труб с наружным диаметром свыше 530,0 мм, определяемое по отношению разно-

Таблица 4

сти наибольшего и наименьшего фактических наружных диаметров в одном сечении к номинальному диаметру, не должно превышать 1,5 % от наружного диаметра. Для типоразмера 02520 допуск составляет 37 мм.

Проведя анализ результатов измерений геометрии сваренной трубы (табл. 4) с требованиями ГОСТ 33228, видно, что все контролируемые геометрические параметры находятся в допуске. После процесса сварки трубы был проведен неразрушающий контроль с последующим отбором образцов для проведения механических испытаний.

Заключение

-

1. Проведено исследование возможности производства труб диаметром 2520 мм. С применением конечно-элементного анализа были получены имитационные модели, позволяющие оценивать геометрические показатели формуемой заготовки и разрабатывать технологические режимы. Сходимость результатов моделирования и фактических замеров на опытной работе составила 95 %.

-

2. Проведено исследование влияния неоднородности и колебаний механических свойств на величину раскрытия полуцилиндров. Величина колебаний в 100 МПа приводит

-

3. Получено уравнение множественной регрессии, позволяющее своевременно и точно оценить величину необходимой корректировки процесса шаговой формовки, с целью получения идеальной цилиндрической формы.

-

4. Проведана опытная работа по производству труб 02520 х 28 мм, подтверждающая техническую возможность получения трубы с геометрическими показателями, удовлетворяющими требования ГОСТ 33228.

-

5. Разработано новое технические решения – применение камеры ML, которое позволяет оценивать геометрические параметры трубной заготовки в процессе производства. В совокупности работы камеры, предиктивной аналитики и нейронных сетей происходит корректировка каждого шага формовки до приближения к идеальной/необходимой окружности. На площадке АО «ЧТПЗ» в цехе «Высота 239» была проведена опытная работа по формовке трубных заготовок диаметром 2520 мм с толщиной стенки 28 мм в количестве 60 шт. По результатам работы общая производительность участка увеличилась в 2 раза, количество отклонений по цилиндричности и овальности снизилось на 30 %.

к существенным геометрическим отклонениям, выпадающим за предъявляемые требования.

Геометрия трубы после сварочных операций

Table 4

Pipe geometry after welding operations

|

1 по сварке |

3 |

6 |

9 |

12 по сварке |

|

|

Овал, мм |

29 |

26 |

0 |

10 |

5 |

|

Характер овала* |

в |

в |

– |

г |

г |

|

Кривизна, мм |

1 |

6 |

6 |

8 |

5 |

|

Смещение кромок, мм |

0,3 |

– |

0,3 |

– |

0,3 |

|

Периметр, мм |

7918 |

– |

7917 |

– |

7917 |

Список литературы Разработка технологии и освоение производства труб диаметром 2520 мм

- Технология и оборудование трубного производства: учеб. для вузов / В.Я. Осадчий, А.С. Вавилин, В.Г. Зимовец, А.П. Коликов. М.: Интермет Инжиниринг, 2001. 608 с.

- Дерикс В., Гензер Б. Новые технологии экономичного и гибкого производства труб большого диаметра // Труды XIII Междунар. науч.-практ. конф. «Трубы 2005». Челябинск: ОАО «РосНИТИ», 2005. Ч. 1. С. 105–108.

- Самусев С.В., Люскин А.В., Больдт В.В. Анализ способов формовки заготовки для производства труб большого диаметра // Сталь. 2009. № 12. С. 46–49.

- Ильичев В.Г., Залавин Я.Е. Экспериментальное определение сил трения в очаге деформации при вальцевой формовке труб большого диаметра // Вестник ЮУрГУ. Серия «Металлургия». 2015. Т. 15, № 3. С. 127–132.

- Залавин Я.Е. Расчет параметров вальцевой формовки с целью минимизации неравномерности деформации заготовки в поперечном сечении // Вестник ЮУрГУ. Серия «Металлургия». 2020. Т. 20, № 4. С. 23–29. DOI: 10.14529/met200403

- Баталов Г.С., Лунев А.А., Радионова Л.В. Разработка новых способов производства двухшовных труб большого диаметра // Вестник ЮУрГУ. Серия «Металлургия». 2019. Т. 19, № 4. С. 37–48. DOI: 10.14529/met190405

- Development of new methods for the production of large-diameter double-seam pipes / G.S. Batalov, L.V. Radionova, V.D. Lezin, A.A. Lunev // Solid State Phenomena. 2021. Vol. 316. P. 538–548.

- Разработка технологических режимов участка формовки трубной заготовки в линии ТЭСА 1420 ОАО «Челябинский трубный завод» / С.В. Самусев, А.И. Романцов, К.Л. Жигунов и др. // Производства проката. 2011. № 10. С. 20–28.

- Анализ технологий трехмерного моделирования и создания 3D объектов для различных интеллектуальных систем / Д.А. Чувиков, Н.А. Казакова, О.О. Варламов, А.М. Хадиев // Автоматизация и управление в технических системах. 2014. № 2. С. 84–97. DOI: 10.12731/2306-1561-2014-2-9

- Исследование сходимости результатов моделирования в различных программных комплексах при производстве тройников штампосварных / К.С. Торгонин, Г.С. Баталов, В.В. Широков, Л.В. Радионова // Вестник ЮУрГУ. Серия «Металлургия». 2021. Т. 21, № 2. С. 58–69. DOI: 10.14529/met210206

- Галкин В.В., Чебурков А.С., Пачурин Г.В. Оценка напряженно-деформированного состояния металла трубных заготовок, изготовленных пошаговой формовкой, методом математического моделирования // Современные проблемы науки и образования. 2013. № 2. С. 1–9.

- Коликов А.П., Звонарев Д.Ю., Осадчий В.Я. Математическая модель формовки листовой заготовки при производстве сварных труб большого диаметра // Пластическая деформация металлов: сб. науч. тр.: в 2 т. Днепропетровск, 2014. Т. 1. С. 118–122.

- Palumbo G., Tricarico L. Effect of forming and calibration operations on the final shape of large diameter welded tubes // Journal of Materials Processing Technology. 2005. Vol. 164–165. P. 1089–1098.

- Дубинский Ф.С., Соседкова М.А. Математическое планирование эксперимента в прокатке: конспект лекций. Челябинск: Изд-во ЮУрГУ, 2007. 25 с.

- Волкова П.А., Шипунов А.Б. Статистическая обработка данных в учебно-исследовательских работах. М.: Экопресс, 2008. 60 с.