Разработка технологии электроискрового легирования быстрорежущей стали твердыми сплавами на основе фаз внедрения

Автор: Купцов С.Г., Фоминых М.В., Мухинов Д.В., Вопнерук А.А., Валиев Р.М., Ведищев Ю.Г., Шак А.В., Иванов А.В.

Журнал: Известия Самарского научного центра Российской академии наук @izvestiya-ssc

Рубрика: Машиностроение

Статья в выпуске: 1-2 т.12, 2010 года.

Бесплатный доступ

В статье рассмотрено влияние параметров электроискрового легирования на установке ЭЛАН твердыми сплавами на технологические свойства электроискровых покрытий. Определены оптимальные параметры процесса металлообработки.

Электроискровое легирование, твердые сплавы, частота, шероховатость, износ

Короткий адрес: https://sciup.org/148198953

IDR: 148198953 | УДК: 621.9.048.4\

Текст научной статьи Разработка технологии электроискрового легирования быстрорежущей стали твердыми сплавами на основе фаз внедрения

Шак Андрей Васильевич кандидат технических наук, доцент

Иванов Андрей Валерьевич, студент расположен слой с понижающейся по глубине твердости и обладающий повышенной пластичностью. В процессе ЭИЛ происходит перенос материала анода, растворение его в основном материале и прочного сцепления поверхностного слоя с основой за счет их интенсивного смешивания в расплавленном состоянии в микрованне. Происходит изменение структуры, образование карбидов и карбонитридов, упрочнение поверхностного слоя, препятствующее перемещению дислокаций на поверхность, а также измельчение структурных составляющих, образование структур высокой гетерогенности. В результате перечисленных выше процессов при ЭИЛ происходит повышение твердости, прочности, износостойкости упрочняемого изделия. Наличие слоя повышенной пластичности под слоем с высокой твердостью обеспечивается упругость последнего, что снижает выкрашивание микрообъемов прикримочных зон инструмента. Метод не требует специальной подготовки обрабатываемых поверхностей, позволяет производить обработку инструментов различных размеров и конфигураций, изготовленных из различных инструментальных сталей, отличается простотой применяемого оборудования и достаточно высокой производительностью. В качестве электродов для ЭИЛ использованы как стандартные материалы: твердые сплавы Т15К6, КНТ16, ВК6; так и специально разработанный нами композиционный сплав TiB-B4C-TiN. Фазовый состав композиционных сплавов в зависимости от параметров получения приведен в таблице 1.

Таблица 1. Фазовый состав композиционного материала TiB 2 -B 4 C-TiNi при различных температурах спекания и времени изотермической выдержки

|

Состав электрода |

Режим спекания |

Фазовый состав электрода |

Фазовый состав покрытия |

|

|

Т спек., 0 C |

t спек., мин. |

|||

|

(TiB 2 -TiNi10%) +B 4 C 5% |

1350 |

30 |

TiB 2 ; TiNi; TiNi 3 следы Ni 3 B;B 4 C; |

TiB 2 ; α-Fe; Fe 2 B; следы Fe 3 Ni 3 B |

|

1450 |

30 |

TiB 2 ; TiNi; Ni 3 B; следы TiC |

TiB 2 ; α-Fe; TiNi; следы NiB |

|

|

1550 |

30 |

TiB 2 ; Ni 3 B следы TiC; TiNi; TiNi 3 |

TiB 2 ; α-Fe; NiB; следы Fe 2 Ti BN |

|

|

1450 |

90 |

TiB 2 ; NiB; следы TiNi; TiC; |

TiB 2 ; α-Fe; NiB; следы Fe 2 B |

|

|

(TiB 2 -TiNi20%) +B 4 C15% |

1350 |

30 |

TiB 2 ; TiNi; TiNi 3 ; B B 4 C следы NiB; Ni 6 Ti 2 B |

TiB 2 ; α-Fe; TiNi; Ti 2 Ni; Следы (BN) 0,26 C 0,74 ; Fe 3 Ni 3 B |

|

1450 |

30 |

TiB 2 ; TiNi; Ni 6 Ti 2 B; B B 4 C; следы NiB |

TiB 2 ; α-Fe; TiNi; следы (BN) 0,26 C 0,74 ; NiB |

|

|

1550 |

30 |

TiB 2 ; TiNi; Ni 6 Ti 2 B; NiB; следы B 4 C; TiC |

TiB 2 ; α-Fe; NiB; следы Ni 6 Ti 2 B; BN FeTi |

|

|

1450 |

90 |

TiB 2 ; NiB; TiC следы TiNi |

TiB 2 ; α-Fe; NiB; оксиды Fe |

|

Упрочнялись пластины из быстрорежущей стали Р6М5. Сравнительные испытания проводились при резании стали 40Х (закаленная) при скорости резанья 16 м/мин, в качестве эталона использовались такие же пластины из быстрорежущей стали Р6М5. Определялся износ пластин, шероховатость упрочненного слоя на пластинах, шероховатость обрабатываемой поверхности в зависимости от параметров напыления (частоты источника питания, емкости (энергии) разряда).

Работа выполнялась в три этапа. Режимы и материалы упрочнения приведены в таблице 2. На первом этапе было проведено предварительное определение области оптимальных параметров процесса ЭИЛ, внутри которых можно получить работоспособное покрытие. В качестве параметров оптимизации были выбраны частота источника питания, емкость (энергия) разряда, напряжение, состав композиционного материала. В результате работы на первом этапе была определена область оптимальных параметров (U=100 В, частота 1,37-22 кГц, емкость 1-6 мкФ, энергия 0,01-0,06 Дж). Композиционный материал: (TiB 2 –TiNi20%)+B 4 C 15 15%, Т сп =1450 о С, t сп =90 мин, а также твердый сплав ВК6.

На втором этапе работы в качестве параметров оптимизации использовалось уже непосредственно технологические параметры процесса резанья (износ режущей пластины на передней и задней поверхностях, шероховатость пластины после ЭИЛ, шероховатость обрабатываемой поверхности после резания). Показано, что:

-

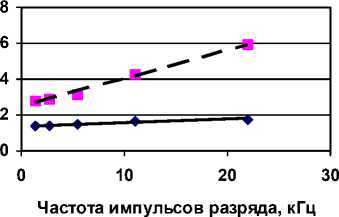

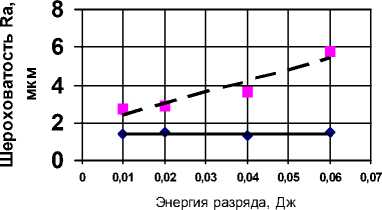

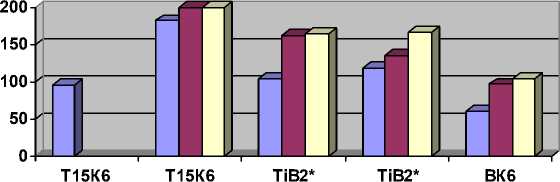

1) С ростом емкости (энергии) незначительно растет шероховатость как режущей пластины, так и обрабатываемой поверхности (см. рис. 3, 4), как для сплава T15K6, так и для TiB 2 -B 4 C15%-TiNi20%;

-

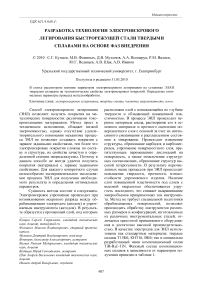

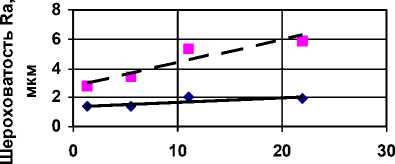

2) То же самое наблюдается при росте частоты (см. рис 1, 2);

-

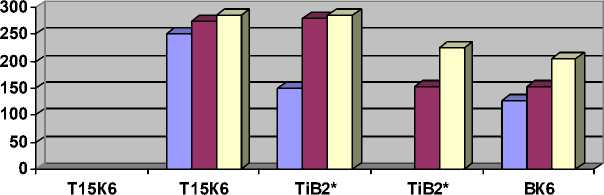

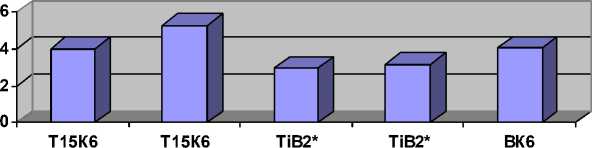

3) Износ передней и задней поверхностей режущей пластины представлен в табл. 2 и рис 5-7; шероховатость детали после обработки представлена на рис.8.

По результатам, полученным на втором этапе, были определены оптимальные параметры и композиции с целью оптимизации технологических параметров процесса металлообработки, которые приведены в табл. 3 и на рис.5-7. Для эталона Р6М5 скорость износа не зависит от времени и составляет по задней поверхности ~0,8 мкм/с, по передней поверхности ~1 мкм/с.

Таблица 2. Режимы и материалы упрочнения

|

№ |

Материал |

C, мкФ |

f ип , кГц |

R рез , мкм |

R дет , мкм |

Износ, мкм |

|

1 |

Т15К6 |

1 |

2,75 |

1,415 |

2,89 |

190 |

|

2 |

Т15К6 |

3 |

2,75 |

0,88 |

4,97 |

220 |

|

3 |

Т15К6 |

6 |

2,75 |

1,26 |

3,33 |

480 |

|

4 |

Т15К6 |

2 |

1,37 |

1,376 |

2,78 |

200 |

|

5 |

Т15К6 |

2 |

5,5 |

1,35 |

3,43 |

230 |

|

6 |

Т15К6 |

2 |

11 |

2,026 |

5,34 |

214 |

|

7 |

Т15К6 |

2 |

22 |

1,868 |

5,92 |

360 |

|

8 |

TiB2-B4C15-Ni20 |

1 |

1,37 |

1,397 |

2,75 |

450 |

|

9 |

TiB2-B4C15 |

3 |

1,37 |

1,507 |

2,9 |

243 |

|

10 |

TiB2-B4C15 |

6 |

1,37 |

1,29 |

3,6 |

300 |

|

11 |

TiB2-B4C15 |

1 |

2,75 |

1,379 |

2,9 |

234 |

|

12 |

TiB2-B4C15 |

3 |

2,75 |

1,658 |

5,87 |

150 |

|

13 |

КНТ16 |

3 |

2,75 |

1,298 |

5,85 |

170 |

|

14 |

ВК6 |

3 |

2,75 |

1,437 |

3,04 |

500 |

Частота импульсов разряда, кГц

|

6 5 4 3 2 1 0 |

*** |

||||||

|

*-* |

|||||||

0 0,01 0,02 0,03 0,04 0,05 0,06 0,07

Энергия разряда, Дж

Ra резца Ra детали

резца детали

Рис. 1. Влияние частоты импульсов разряда на шероховатость покрытия резца и детали (материал покрытия Т15К6)

Рис. 3. Влияние емкости (энергии) разряда на шероховатость покрытия резца и детали (материал покрытия Т15К6)

Ra резца Ra детали

Рис. 2. Влияние частоты импульсов разряда на шероховатость покрытия резца и детали (материал покрытия TiB B 2 -B 4 C+TiNi20%)

Ra резца Ra детали

Рис. 4. Влияние емкости (энергии) импульсов разряда на шероховатость покрытия резца и детали (материал покрытия TiB 2 -B B 4 C15%+TiNi20%)

Таблица 3. Износ режущей пластины, мкм

|

Материал |

ип ., кГц |

С, мкФ |

Износ, мкм |

Ra, мкм |

||||||||

|

3 минуты |

6 минут |

11 минут |

||||||||||

|

ЗП |

ППН |

ППК |

З.П. |

ППН |

ППК |

З.П. |

ППН |

ППК |

||||

|

Т15К6 |

1,37 |

2 |

95 |

159 |

229 |

4,022 |

||||||

|

Т15К6 |

11 |

2 |

182 |

250 |

200 |

274 |

200 |

287 |

5,258 |

|||

|

TiB 2 -B 4 C15% +TiNi20% |

2,75 |

2 |

105 |

150 |

162 |

280 |

165 |

212 |

285 |

2,94 |

||

|

TiB 2 -B 4 C15% +TiNi20% |

5,5 |

1 |

119 |

187 |

135 |

218 |

154 |

167 |

220 |

225 |

3,178 |

|

|

ВК6 |

11 |

2 |

61 |

128 |

97 |

154 |

105 |

230 |

205 |

4,042 |

||

Показано, что во всех случаях износ и по передней поверхности и по задней поверхности не превышает 300 мкм за 11 минут. Обращает на себя внимание тот факт, что за первые 3 минуты износ составляет почти 2/3 от износа за 11 минут, т.е. с увеличением времени резания скорость износа уменьшается почти в 10 раз, что можно объяснить известным фактом разупрочнением поверхностного слоя в процессе ЭИЛ. Шероховатость обрабатываемой детали только в одном случае превысила 5 мкм (Т15К6).

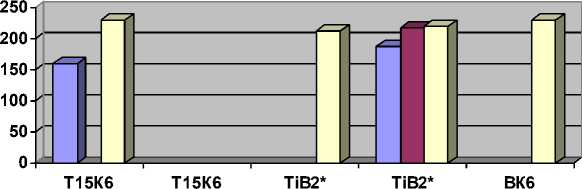

Рис. 5 . Износ задней поверхности режущей пластины, мкм

-

□ 3 минуты

-

□ 6 минут

-

□ 11 минут

Рис. 6. Износ передней поверхности режущей пластины по радиусу, мкм

-

□ 3 минуты

-

□ 6 минут

-

□ 11 минут

Рис. 7. Износ передней поверхности режущей пластины по канавке, мкм

-

□ 3 минуты

-

□ 6 минут

-

□ 11 минут

□ Ra де т.,мк м

Рис. 8. Шероховатость детали после обработки, мкм, * - TiB B 2 -B 4 C15%+TiNi20%

Выводы:

-

1. Определена область оптимальных параметров ЭИЛ пластин из быстрорежущей стали Р6М5.

-

2. Износостойкость упрочненных пластин по разработанному режиму намного превысила в разы износостойкость эталонных (не упрочненных) пластин.

-

3. Шероховатость упрочненных пластин не превышает 2 мкм, обрабатываемых поверхностей не превышает 6 мкм, что является удовлетворительным результатом.

-

4. Необходима дальнейшая оптимизация процесса ЭИЛ, как с целью уменьшения шероховатости поверхности режущего инструмента и обрабатываемой детали, так и увеличения износостойкости покрытия, а также исследовать влияние режимов резания и геометрии режущего инструмента. Можно с уверенностью ожидать повышения работоспособности режущего инструмента по завершении всего комплекса исследований в десятки раз при хорошей чистоте обрабатываемой поверхности.

DEVELOPMENT OF TECHNOLOGY OF ELECTROSPARK

ALLOYING THE FAST-CUTTING STEEL WITH HARD ALLOYS

ON THE BASIS OF INTRUSION PHASES

Maksim Fominyh, Senior Teacher

Dmitriy Muhinov, Engineer

Alexander Bopneruk, Post-graduate Student

Rivhat Valiev, Candidate of Technical Sciences, Associate Professor

Yuriy Vedishchev, Post-graduate Student

Andrey Shak, Candidate of Technical Sciences, Associate Professor

Andrey Ivanov, Student