Разработка технологии отжига отливок из сплава АК12 системы алюминии-кремнии

Автор: Окладникова Н.В., Ровенский Г.В., Динер Д.А., Орелкина Т.А., Перебоева А.А.

Журнал: Сибирский аэрокосмический журнал @vestnik-sibsau

Рубрика: Технологические процессы и материалы

Статья в выпуске: 3 (20), 2008 года.

Бесплатный доступ

Показана перспективность применения отэюиза для снятия внутренних напряэюении литых колес из сплавов системы алюминии-кремнии с целью повышения механических свойств материала.

Короткий адрес: https://sciup.org/148175674

IDR: 148175674 | УДК: 621.785

Текст научной статьи Разработка технологии отжига отливок из сплава АК12 системы алюминии-кремнии

Производство алюминиевых колес из сплава АК12 в условиях дивногорского литейно-механического завода «СКАД» осуществляется методом литья под низким давлением. Задачей службы качества предприятия является повышение эксплуатационной стойкости и выносливости автомобильных колес. Согласно требованиям ГОСТ Р 50511,ко-леса подвергают обязательным сертификационным стендовым испытаниям на сопротивление усталости при изгибе с вращением и динамической радиальной нагрузке, сопротивление удару под углом 13и 30° и определение уровня жесткости бортовых закраин обода. Кроме того, проводится 100 %-ный приемочный рентгеноскопический контроль литых заготовок и проверка герметичности обода колес для использования с бескамерной шиной. В процессе кристаллизации отливки в металле могут создаваться внутренние напряжения, величина которых при последующих технологических операциях, связанных с утонением обода, возрастает. Сплав марки АК12 относится к группе неупрочняемых термической обработкой сплавов [1; 2]. Для снятия внутренних напряжений обычно применяют термическую обработку - отжиг Согласно ГОСТ 1583, для отливок из сплава АК12 рекомендуется проводить отжиг по двум режимам: первый - Т — 300 °С, т2...4ч; второй - Т - 175 ОС, Твыд - 5...17ч.

Для выбора режима термической обработки проведены исследования на образцах в лабораторных условиях и на колесах серийных партий из литейного сплава АК12.

Работа выполнена в опытно-промышленных условиях ЛМЗ «СКАД» на трех моделях колес из сплава АК12. Химический состав исследуемых плавок соответствует требованиям ГОСТ 1583, ГОСТ 50511 (табл. 1).

Отработку режимов отжига в лабораторных условиях проводили на образцах, вырезанных из спиц колеса модели 1. Отжиг образцов по режимам (табл. 2) выполняли в низкотемпературной лабораторной печи SNOL 58/350. Механические свойства сплава определяли в литом и отожженном состоянии на универсальной испытательной машине TesT Winner 920, 112S. 50КН с использованием цилиндрических образцов по типу II, ГОСТ 1497. Микроструктуру разрывных образцов исследовали на оптическом микроскопе МЕТАМ 31ЛВ при увеличении 200...2000.

На основании результатов исследований образцов была определена температура отжига - Т - 175 °С. Колеса промышленных партий моделей 1-3, отличающихся размерами (толщиной обода), были подвергнуты отжигу при этой температуре с выдержками 5,6,17 ч.

В условиях аккредитованной лаборатории колеса в исходном состоянии и после термообработки испытывали на сопротивление усталости при изгибе с вращением, жесткость бортовых закраин обода и сопротивление удару под углом 30° по ГОСТ Р 50511. В процессе испытаний колес нагрузку изменяли от заданной по чертежу до максимальной, при которой наблюдалось образование трещин.

Исследования выполнялись в два этапа. Первый этап включал проведение испытаний механических свойств в лабораторных условиях на образцах от колес. На втором этапе исследовали колеса опытно-промышленных партий.

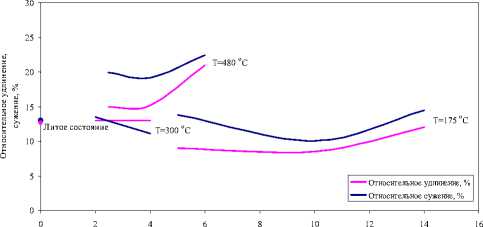

Анализ полученных в лабораторных условиях механических свойств образцов показал, что после отжига для снятия напряжений при температуре 175 °С, независимо от времени выдержки, наблюдается увеличение значений прочностных свойств и твердости, по сравнению с литым состоянием. Характеристики пластичности при этом отвечают требованиям стандарта и с увеличением времени выдержки практически не изменяются (табл. 2, рис. 1). Повышение температуры отжига от 300 до 480 °С приводит к снижению прочности и твердости сплава до значений ниже требуемых. Пластичность, наоборот, возрастает, достигая величины 5 = 21 %, у = 22 %, что значительно выше заданного уровня. При температуре отжига 480 °С увеличение длительности выдержки не приводит к дальнейшему изменению свойств. Таким образом, в результате выполненных исследований показана целесообразность проведения отжига на колесах промышленных партий. Для опытно-промышленных партий колес был рекомендован отжиг по следующему режиму: Т— 175 °С, время выдержки 14 ч. Это связано с тем, что такой отжиг обеспечивает получение на изделиях повышенных значений прочности, твердости при сохранении повышенной пластичности.

Механические свойства являются структурно чувствительными характеристиками, поэтому были проведены исследования микроструктуры образцов изучаемого

Таблица 1

Химический состав плавок

|

№ модели, стандарт |

Массовая доля элементов, % |

||||||||||

|

Si |

Mg |

Ti |

Sr |

Mn |

Си |

Zn |

Fe |

Са |

в |

Na |

|

|

1 |

11,10 |

0,069 |

0,095 |

0,029 |

0,01 |

0,001 |

0,002 |

0,105 |

0 |

0,004 |

0,000 6 |

|

2 |

10,82 |

0,071 |

0,089 |

0,030 |

0,01 |

0,001 |

0,002 |

0,114 |

0 |

0,006 |

0,000 2 |

|

3 |

11,3 |

0,068 |

0,085 |

0,025 |

0,01 |

0,001 |

0,002 |

0,108 |

0 |

0,009 |

0,000 3 |

|

ГОСТ 1583 |

10...13 |

не более 0,1 |

не более 0,1 |

- |

не более 0,5 |

не более 0,6 |

не более 0,3 |

не более 1,0 |

- |

- |

- |

Таблица 2

Параметры отжига образцов и механические свойства сплава АК12

|

Параметры отжига, состояние |

Механические свойства |

|||||

|

а в , МПа |

O o12, МПа |

8,% |

v,% |

Твердость, НВ |

||

|

Т, °С |

Т,ч |

|||||

|

литое |

183 |

100 |

13,0 |

13,1 |

52 |

|

|

175 |

5 |

187 |

115 |

9 |

13,8 |

58 |

|

175 |

10 |

193 |

116 |

8,5 |

10,1 |

58 |

|

175 |

14 |

197 |

119 |

12 |

14,5 |

59 |

|

300 |

2 |

159 |

96 |

13 |

13,5 |

46 |

|

300 |

4 |

154 |

82 |

13 |

11,1 |

44 |

|

400 |

2 |

152 |

75 |

15 |

15,9 |

47 |

|

480 |

2,5 |

152 |

75 |

15 |

19,9 |

44 |

|

480 |

4 |

143 |

75 |

15,2 |

19,2 |

41 |

|

480 |

6 |

147 |

75 |

21 |

22,4 |

43 |

|

ГОСТ Р 50511 |

не менее 160 |

не менее 80 |

не менее 5 |

Фактическое |

45...60 |

|

* Приведены средние значения по трем образцам.

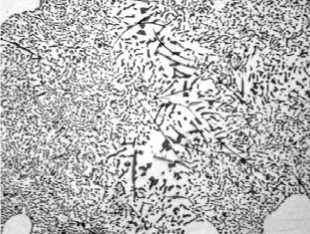

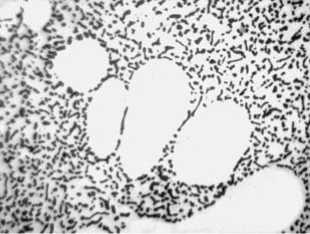

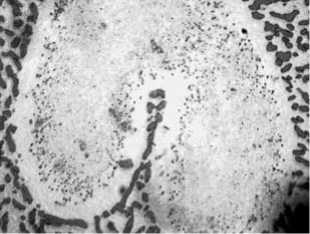

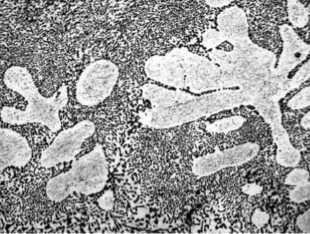

сплава. Микроисследования показали, что в структуре образцов в литом состоянии и после отжига при Т= 175 °C морфология фаз кристаллизационного строения идентична (рис. 2,3). C увеличением длительности выдержки при этой температуре отжига структурных изменений, видимых в оптическом микроскопе, не наблюдается.

« 190

£ 170

j 1150 и130

5 = 110

- Т=175 ° С

Литое состояние

Т=300 ° С

Т=480оС

Т=175 ° С

■ Предел прочности, МПа I ' Предел текучести, МПа |

0246 8 10 12 14 16

Время выдержки при отжиге, ч

Время выдержки при отжиге, ч

б

Рис. 1. Зависимость механических свойств от параметров отжига: а - прочностные характеристики, б - пластичность

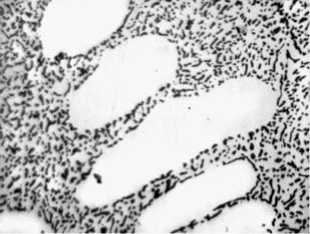

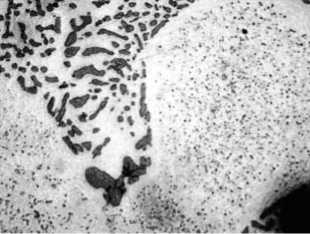

C повышением температуры отжига до 300 °C происходит распад алюминиевого твердого раствора, пересыщенного при ускоренной кристаллизации в условиях литья под низким давлением. Изучение микроструктуры показало, что по объему дендритных ячеек алюминиевого твердого раствора наблюдаются дисперсные выделения частиц вторичных фаз. Вероятнее всего, данные выделения являются вторичными мелкодисперсными частицами Si или фазами, образованными примесями [3]. В приграничных зонах дендритных ячеек a-твердого раство

ра продукты распада отсутствуют (рис. 4), что связано с обеднением этих зон легирующими и примесными элементами. Кроме того, каждый дендрит a-твердого раствора имеет четко оконтуренную границу с выделениями на ней частиц как вторичных, так и кристаллизационных фаз. Вследствие распада при температуре 300 °C алюминиевого твердого раствора происходит его разупрочнение, что приводит к снижению прочностных характеристик и твердости сплава.

а

б

Рис. 2. Микроструктура образцов в литом состоянии: а - X 200; б - X 500

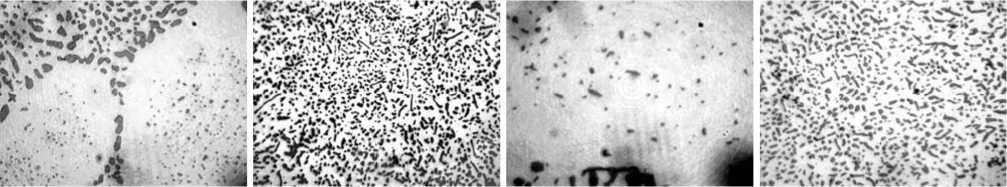

Дальнейшее повышение температуры отжига до 400, 480 °C способствует коагуляции вторичных фаз (рис. 5,6). C увеличением времени выдержки при температуре 480 °C наблюдается укрупнение вторичных выделений Si, которые приобретают вид тонких пластин и стерженьков (рис. 6, б, г). Кроме того, при высокой температуре и выдержке в течение 4и 6 ч происходит коагуляция и сфе-

роидизация кристаллов кремния, входящих в состав эвтектики (рис. 6, в, г).

а

б

Рис. 3. Типичные микроструктуры образцов после отжига по режиму Т = 175 оС, Твыд = 14 ч: а - X 200; б - X 500

а

б

Рис. 4. Микроструктура образцов после отжига по режиму Т= 300 оС, Твыд = 4 ч: а - X 200; б - X 2000

Стойкость колес при испытаниях на стендах исследовалась на втором этапе работы (табл. 3). Установлено, что после отжига для снятия напряжений при температуре 175 °С сопротивление колес косому удару под углом 30° повышается. Так, образование трещин в колесах модели 1 в литом состоянии происходит при нагрузке 5 390Н, а после отжига - 5 880 Н. На моделях 2и 3 колеса в литом состоянии разрушались при нагрузках 3 920...4 410 Н. Разрушающая нагрузка при испытаниях отожженных колес на удар под углом 30 °С увеличилась в 1,5...2,0 раза.

Увеличение времени выдержки отжига от 5 до 14 часов при температуре 175°С способствовало росту максимальной статической нагрузки, при которой колеса выдерживали испытания. Такие параметры отжига обеспечивают получение максимально высоких механических свойств образцов, обработанных в лабораторных условиях. Следовательно, оптимальным временем отжига колес является выдержка 14 часов, которая и рекомендована к промышленному внедрению.

а

б

Рис. 5. Микроструктура образцов после отжига по режиму Т = 400 оС, Твыд = 2 ч: а - X 200; б - X 2000

Испытания колес модели 1 в литом и отожженном состояниях на сопротивление усталости при изгибе с вращением показали при изгибающем моменте Мзадан = 2 500 Н-м практически одинаковые результаты (табл. 3). Однако повышение момента до 2700 Н • м привело к росту количества циклов до образования трещин примерно в 1,4 раза на колесах, прошедших отжиг Следует отметить, что дальнейшее увеличение заданного изгибающего момента до 2 940 Н-м способствовало снижению усталостной стойкости отожженных колес. Это связано с тем, что данный изгибающий момент превышает расчетное согласно чертежу значение, равное 2 500 Н • м.

Итак, проведенные в условиях ООО ЛМЗ «СКАД» исследования по влиянию термической обработки на структуру и механические свойства литейного алюминиевого сплава АК12 и стойкость автомобильных колес показали:

- отжиг при температуре 175 °С приводит к снятию внутренних напряжений. Наблюдается повышение прочностных характеристик сплава предела прочности до 190 МПа, предела текучести условного до 117 МПа, твердости до 58 НВ при удовлетворительной пластичности на 10 %. Стойкость колес при стендовых испытаниях на определение сопротивления колеса удару под углом 30° по ГОСТР50511 повышается~в 1,5...2,0 раза;

-увеличение температуры нагрева до 300 °C и выше приводит к распаду алюминиевого твердого раствора и снижению механических свойств.

В процессе исследований была уточнена технология термообработки автомобильных колес. Для промышленного внедрения выбран режим отжига: Т= 175 °C, выдержка 14 ч.

б

Рис. 6. Микроструктура образцов после отжига по режиму Т = 480 оС: а, б - 2,5 ч, в, г - 6,0 ч; а, в - X 2000: б, г - 500

Таблица 3

Режимы термической обработки колес и результаты стендовых испытаний

|

№ модели |

Режим термообработки |

Результаты стендовых испытаний |

|||||

|

Максимальная вертикальная статическая нагрузка на колесо при испытаниях на сопротивление удару под углом 30о |

Изгибающий момент и стойкость при испытаниях на сопротивление усталости при изгибе с вращением |

||||||

|

T, °C |

Т выд , Ч |

L-заданная по чертежу, Н |

F 1 в ст , Максимальная, Н |

F 1 в ст , разрушения, Н |

м , заданная, Н-м |

Количество циклов до образования трещин |

|

|

1 |

Без термообработки |

- |

3 920 |

4 900 |

5 390 |

2 300 |

613 380 |

|

2 500 |

181 440 |

||||||

|

2 700 |

58 830 |

||||||

|

2 940 |

30 500 |

||||||

|

175 |

14 |

- |

- |

- |

2 500 |

185 220 |

|

|

2 700 |

81 315 |

||||||

|

2 940 |

17 880 |

||||||

|

175 |

5 |

3 920 |

5 390 |

5 880 |

- |

- |

|

|

2 |

Без термообработки |

- |

3 920 |

3 430 |

3 920 |

- |

- |

|

175 |

14 |

3 920 |

5 880 |

6 860 |

- |

- |

|

|

3 |

Без термообработки |

- |

3 920 |

3 920 |

4 410 |

- |

- |

|

175 |

6 |

3 920 |

4 900 |

5 390 |

- |

- |

|

|

175 |

14 |

3 920 |

6 370 |

6 860 |

- |

- |

|