Разработка технологии получения антикоррозионных наноструктурированных полиалкениламидосукцинимидных покрытий в строительстве

Автор: Боев Евгений Владимирович, Исламутдинова Айгуль Акрамовна, Аминова Эльмира Курбангалиевна

Журнал: Нанотехнологии в строительстве: научный интернет-журнал @nanobuild

Рубрика: Применение нанотехнологий и наноматериалов в строительстве

Статья в выпуске: 1 т.15, 2023 года.

Бесплатный доступ

Введение. В настоящее время популярным становится применение в строительстве полимерных покрытий при защите металлических материалов и конструкций. Особенно важным является получение наноструктурированных полимерных изолирующих материалов, обладающих высокими антикоррозионными свойствами, с целью обеспечения срока службы оборудования топливно-энергетического комплекса. Технологическое оборудование при добыче, транспортировке, переработке нефтехимического сырья подвержено регулярному воздействию агрессивных сред. Повреждение производственного оборудования ежегодно наносит экологический ущерб на окружающую среду, и здоровье человека, и материальную нагрузку на предприятие. Введение гетероатомов в структуру молекулы полимера способствует улучшению физико-химических характеристик полимерных покрытий, в частности, повышения защитных свойств, так как природные и синтетические полимерные соединения представляют собой большой кластер образований надмолекулярного строения, находящихся в определенной последовательности. Методы и материалы. Предложена новая эффективная схема технологии получения азотсодержащих полимерных наноструктур. Синтезированные образцы показали высокую антикоррозионную активность. Рассмотрена возможность применения их в качестве наноструктурирующей добавки к смазочным покрытиям, что позволит повысить устойчивость металлоконструкций к воздействию агрессивных сред в различных областях промышленности, в том числе и в строительстве. Полученные алкенилсукцинимидсодержащие образцы испытаны согласно техническому условию на сукцинимидную присадку С-5А (ТУ 38101247-77), все образцы соответствуют нормам. Результаты и обсуждения. В ходе исследования разработана ресурсосберегающая безотходная технология получения наноструктурированной полимерной добавки, имеющей в своей структуре полиамины как наноструктурирующую основу, обеспечивающую антикоррозионный эффект. Заключение. Полученные нанополимерные соединения на основе триэтилентетрамина, тетраэтиленпентамина, алкенилянтарного ангидрида предлагается реализовывать на рынке в качестве эффективных полимерных антикоррозионных добавок при обработке металлических материалов и конструкций в строительной отрасли.

Полимерные наноструктурированные добавки, строительные металлоконструкции, антикоррозионные материалы и покрытия, триэтилентетрамин, тетраэтиленпентамин, алкенилянтарный ангидрид

Короткий адрес: https://sciup.org/142237356

IDR: 142237356 | УДК: 547.461.4:678.745.2:678.746.52 | DOI: 10.15828/2075-8545-2023-15-1-6-13

Текст научной статьи Разработка технологии получения антикоррозионных наноструктурированных полиалкениламидосукцинимидных покрытий в строительстве

Структура полимерных соединений широко изучена и необыкновенно многообразна как по своему пространственному строению, так и по гетероатомам, находящимся в структуре полимера. Конфигурация и конформация полимерных образований, если рассматривать такие структурные элементы полимерных систем, как клубок, пачка, глобула, кристаллит, могут образовывать гораздо более сложные упорядоченные системы надмолекулярного уровня. Наличие гетероатомов в полимерной структуре позволяет изменять физико-химические свойства полимерных материалов за счет распределения элек-

ПРИМЕНЕНИЕ НАНОТЕХНОЛОГИЙ И НАНОМАТЕРИАЛОВ В СТРОИТЕЛЬСТВЕ тронной плотности внутри полимерной матрицы, тем самым образуя наноструктурированную полимерную защиту металлических изделий и конструкций, широко применяемых в строительстве. Таким образом, можно сделать вывод, что полимерная система представляет собой сложную структуру на-номолекулярных образований, находящихся в определенной последовательности в пространстве. Данные компоненты полимерной матрицы отличаются по своим свойствам не только за счет различного расположения различных составляющих элементов, но и характером взаимодействия различных групп атомов.

Российская Федерация на 2021 год потребляет 1,6 млрд т металла в год по следующим отраслям (табл. 1) [1]:

Согласно изученным источникам, примерно в 40–50% работа производственного оборудования ведется в агрессивных средах, около 30% оборудования работает в менее кислотных средах и только 10% работы оборудования не требует мер по защите про

Таблица 1

Потребление металла в РФ по отраслям промышленности

Можно уверенно сделать вывод, что технологическое оборудование, используемое на предприятиях, давно исчерпало плановый ресурс и должно быть заменено [4–7]. Так как отказы промышленного оборудования являются одной из основных причин аварий на действующих предприятиях, своевременная замена и модернизация действующих установок и технологий позволит увеличить срок их службы. Ниже приведен анализ аварий и отказов на промышленных предприятиях (табл. 2).

Большинство отказов технологического оборудования связано с ручейковой коррозией, особенно этому подвержены магистральные трубопроводы, где примерно 70% аварий происходит по этой причине.

По данным источника [4], протяженность магистралей более 150 тыс. км., эксплуатируются они с 1970-х гг. Такой долгий срок применения вызывает прорывы, свищи, коррозию. Большинство промышленного и нефтяного оборудования уже давно исчерпало свой срок службы и до сих пор находится в эксплуатации.

Таким образом, актуальным является изучение процессов коррозии технологического оборудования, подбор способов его защиты с целью снижения потерь материальных и энергетических ресурсов.

Основным преимуществом полимерных материалов является большая устойчивость как к химическому воздействию, так и к воздействию окружающей среды. Этим объясняется использование полимерных материалов практически во всех областях науки и техники. Полимерные соединения используют для обеспечения антикоррозионной защиты металло-

Таблица 2

Причины аварий на нефтехимических производствах

|

Система |

Причина аварий, % |

||||

|

Коррозия |

Брак строительномонтажных работ, % |

Брак материалов |

Повреждения механического характера |

Нарушение режима эксплуатации |

|

|

Нефтехимическая, нефтеперерабатывающая промышленность |

70 |

15 |

2 |

10 |

3 |

|

Нефтегазовая промышленность |

36,7 |

10 |

13,3 |

13,9 |

26,1 |

|

Внутрипромысловые трубопроводы |

95 |

2,8 |

0,8 |

0,6 |

0,8 |

ПРИМЕНЕНИЕ НАНОТЕХНОЛОГИЙ И НАНОМАТЕРИАЛОВ В СТРОИТЕЛЬСТВЕ конструкций, в качестве добавок в железобетонной промышленности, строительных материалах, лакокрасочной промышленности и др.

Наиболее распространенным методом предотвращения коррозии строительных металлоконструкций является обработка защищаемой поверхности методом напыления или покрытием полимерсодержащих композиций. Для наиболее устойчивого сцепления с поверхностью металла полимерные добавки зачастую добавляются в различные лакокрасочные материалы. Таким образом, наноструктурирующие полимерные добавки создают так называемые пленкообразующие полимерные дисперсии, где в качестве дисперсионной среды выступает вода, примером таких систем могут служить латексные краски [8, 9].

Латексные или эмульсионные краски чаще всего используются для покрытия поверхностей, обработанных различными видами штукатурки, и древесных покрытий. Основными объектами, на которых проводятся, используются такие покрытия, являются больницы, кинотеатры, образовательные учреждения и другие помещения гражданских зданий. Кроме полимерной добавки, такие краски могут содержать различные красящие пигменты, пластификаторы и стабилизаторы. Полимер преимущественно наносят на обрабатываемую поверхность либо кистью, либо пистолетом-распылителем. Для защиты оборудования от коррозии на нефтехимических предприятиях используют грунтовку в качестве основы и далее покрывают эмульсионными красками, полимерными и другими, на основе полихлорвиниловой смолы [10, 11].

Основная площадь Российской Федерации находится в зоне умеренного климата, который характеризуется высоким процентом влажности. В связи с этим большинство металлических конструкций любого вида оборудования подвержено воздействию кислой среды и тем самым снижению их жизнеспособности. Таким образом, вопросы обработки и защиты металлоконструкций на основе силикона позволят решить проблему большинства отраслей промышленности нашей страны. Обработка контактных поверхностей полимерсодержащими материалами создает гидрофобную среду между воздействующей средой и защищаемой поверхностью, что позволит им «дышать».

Большинство силиконовых материалов используют, растворяя в органических растворителях в качестве таких соединений, как алкилсиликонаты щелочных металлов. Процесс защиты оборудования с точки зрения физико-химических процессов заключается во взаимодействии солей алкилсили-конатов с углекислым газом, содержащимся в воздухе. Данная реакция характеризуется образованием карбонатов натрия и калия и нерастворимых поли- мерных соединений на основе алкилсиликонатов, способных проявлять гидрофобные свойства на поверхности обработанной металлоконструкции.

На современном этапе защиты зданий, строительных сооружений, оборудования и др. технология с применением наноструктурированных облицовочных других материалов является наиболее эффективным и универсальным способом защиты. Подобные наносодержащие добавки в антикоррозионные покрытия создают физико-химическую стойкость и тем самым увеличивают жизненный цикл промышленных реакторов, оборудования, труб. В качестве основного компонента таких покрытий являются различные карбоксилсодержащие полимерные материалы, например, поливинилхлорид, полипропилен и полиэтилен. Известно, что силикатная промышленность тоже является одним из поставщиков защитных материалов на отечественный рынок, так как стеклопластики обладают гладкой поверхностью, пластичностью, но одним из серьезных недостатков данных покрытий является их низкая морозостойкость.

Проникновение молекул агрессивной среды в металлоконструкцию объясняется процессами диффузии, вызывая нежелательные процессы набухания, ржавления, образования язв, трещин и других повреждений. Данные разрушения имеют синергетический эффект, вызывая одновременное сочетание процессов физического и механического воздействия на защищаемую поверхность. Образующиеся микротрещины, разрывы и язвы с течением периода эксплуатации возрастают и приводят к разрушению технологического оборудования и, тем самым, к дополнительным существенным материальным затратам.

Полимерные покрытия кроме ингибирующего эффекта обладают еще и смазочными свойствами, поэтому изучение подобных соединений в последнее время вызывает большой интерес исследователей.

Разработанные образцы наносодержащих полимерных алкилсукинимидов также могут быть использованы в качестве эффективной добавки к смазочным покрытиям в различных областях промышленности, в том числе и в строительстве. Также сукцинимидные добавки могут применяться для создания наноструктурированных полимерных покрытий в качестве антикоррозионной защиты металлоконструкций в строительстве.

В периодической научной печати известны сукцинимиды, обладающие поверхностно-активными свойствами, но низкой защитной способностью в составе смазок [12].

Прототипом работы является изученная реакция янтарной кислоты с ангидридом янтарной кислоты в соотношении 1:1,5 соответственно, в результате

ПРИМЕНЕНИЕ НАНОТЕХНОЛОГИЙ И НАНОМАТЕРИАЛОВ В СТРОИТЕЛЬСТВЕ которой был получен алкенилсукцинимид с практическим выходом более 90%. Условия синтеза: температура 135оС, растворитель хлороформ, время реакции 4 ч, продукт выделен из реакционной смеси фильтрацией. Синтез состоит из двух последовательных стадий. Первая стадия характеризуется такими параметрами, как температура 200оС, время реакции 15 часов, стабилизирующая добавка – полиглико-льалкилфенолформальдегидная смола (10% от реакционной массы). На второй стадии вводят амины: 50% аминоэтилэтаноламина, 20% аминоэтилпипера-зина, 10% триэтилентетрамина, 8% гидроксиэтилпи-перазина, 7% диэтилентриамина [13, 14].

Таким образом, анализ литературных источников показал, что сукцинимиды обладают гидрофобными свойствами, поверхностно-активными и антикоррозионными свойствами. Добавки на их основе могут применяться в качестве компаундов при производстве ингибиторов коррозии, смазочных материалов, лаков, красок, эмульсий, стабилизаторов, пластификаторов и др. [15–22].

МЕТОДЫ И МАТЕРИАЛЫ

Исходным реагентом процесса синтеза алкенилянтарного ангидрида является малеиновый ангидрид и непредельный углеводород, в качестве растворителя могут быть использованы ароматические углеводороды (толуол, бензол, ксилолы и т.д.). В данной работе в качестве растворителя используется толуол. Полученный алкенилянтарный ангидрид представляет собой вязкую прозрачную светло-желтого цвета жидкость с концентрацией основного вещества до 85%. Продукты, произведенные на основе алкенилянтарного ангидрида, являются превосходными диспергаторами в моторных маслах, эмульгаторами промышленных взрывчатых эмульсий, ингибиторами коррозий и т.д.

Практическая значимость исследований заключается в разработке современной востребованной наноструктурированной добавки с целью импорто-замещения. Разработанная технология получения полимерной добавки на основе алкисукцинимидов позволит увеличить линейку антикоррозионных смазочных полимерных материалов отечественного производства и исключить зависимость от зарубежных поставок.

Взаимодействие полиэтиленполиамина с карбоновыми кислотами, такими, как масляная, изо-масляная, олеиновая, стеариновая и пальмитиновая в эквимолярном соотношении вели при температуре 170оС, время реакции 5 ч.

Следующий этап заключался во взаимодействии полученного амидоамина с янтарным ангидридом также в эквимолярных количествах в среде синте- тического масла марки И-20А. Реакционную массу перемешивали при комнатной температуре в течение 1 ч, далее температуру реакции повысили до 120оС в течение 1 ч. Завершающую стадию синтеза вели при температуре 150оС в течение 4 ч, выход целевого продукта составил 95% [19].

При изучении защитных антикоррозионных свойств исследуемых соединений используют три основных способа. Наиболее объективным является гравиметрический или весовой, заключающийся в изменении веса исследуемого объекта (стальных образцов) до и после воздействия агрессивной среды при различных температурах. На практике данный способ заключается в непосредственном погружении исследуемого объекта в технологическое оборудование.

Экспресс-методом является электрохимический, заключающийся в применении лабораторного оборудования, позволяющего измерить скорость коррозии в растворах электролитов.

Резистометрический метод заключается в изучении зависимости снижения поперечного сечения оборудования и повышения электросопротивления. Достоинством метода является возможность непрерывного контроля процессов коррозии металла во времени не только в растворах электролитов, но и в органических растворах, в воздухе, газах и грунте.

РЕЗУЛЬТАТЫ

В научной работе проведен аналитический обзор ингибирующих составов на основе сукцинимидов. Анализ литературных данных подтверждает предположение, что полимерные наноструктурированные добавки, содержащие такие группы, как карбоксил, сукцинимид, различные гетероатомы (азот, кислород), могут проявлять высокие адгезионные свойства, увеличивать химическую стойкость и долговечность системы.

Исследовательская часть заключается в разработке методики синтеза амидоимидов янтарной кислоты. Результатом исследования является получение пятнадцати образцов сукцинимидных присадок, которые были исследованы на антикоррозионные свойства. Полученные соединения были выделены в качестве индивидуальных соединений с количественным выходом.

Амидоимиды получили конденсацией диэтилентриамина и N, N'-бис – (β-аминоэтил)пиперазина, либо триэтилентатрамина с этилендиамином. Смесь полиаминов (%мас.): вода – 0,2; этилендиамин – 0,1; пиперазин – 0,3; N-аминоэтилпиперазин – 3,0; диэтилентриамин – 20; ди-аминоэтилпиперазин – 17; триэтилентетрамин – 33; тетраэтиленпентамин – остаток.

ПРИМЕНЕНИЕ НАНОТЕХНОЛОГИЙ И НАНОМАТЕРИАЛОВ В СТРОИТЕЛЬСТВЕ

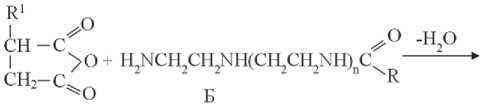

Химизм описанных процессов:

H2NCH2CH2NH(CH2CH2NH)nH RC00H>

A -H2°

/O

H2NCH2CH2NH(CH2CH2NH) СГ n XRБ где R = (CH2)2CH3, CH(CH3)2, C17H33, C17H35

или

H2NCH2CH2l^NCH,CH,NHCx в

-CH-C

I >NCH2CH2NH(CH2CH2NH)nC

CH2-C^n '

или r1 ?H C>N(CHAN^N(CHANHC^

CH2- 10-12, ( B) где Образец 1, R = пропил, n = 1 [амидоимид на основе диэтилентриамина, масляной кислоты и алкенилянтарного ангидрида]; Образец 2, R = изопропил, n = 1 [амидоимид на основе диэтилентриамина, изомасляной кислоты и алкенилянтарного ангидрида]; Образец 3, R = олеинил, n = 1 [амидоимид на основе диэтилентриамин, олеиновой кислоты и алкенилянтарного ангидрида]; Образец 4, R = пропил, n = 2 [амидоимид на основе триэтилентатрамина, масляной кислоты и алкенилянтарного ангидрида]; Образец 5, R = изопропил, n = 2 [амидоимид на основе триэтилентатрамина, изомасляной кислоты и алкенилянтарного ангидрида]; Образец 6, R = олеинил, n = 2 [амидоимид на основе триэтилентатрамина, олеиновой кислоты и алкенилянтарного ангидрида]; Образец 7, R = (CH2)2CH3, n = 3 [амидоимид на основе тетраэтиленпентамина, масляной кислоты и алкенилянтарного ангидрида]; Образец 8, R = олеинил, n = 3 [амидоимид на основе тетраэтиленпентамина, олеиновой кислоты и алкенилянтарного ангидрида]; Образец 9, R = стерил, n = 3 [амидоимид на основе тетраэтиленпентамина, стеариновой кислоты и алкенилянтарного ангидрида]; Образец 10, R = пропил, n = 3 [амидоимид на основе ди-аминоэтилпиперазина, масляной кислоты и алкенилянтарного ангидрида]; Образец 11, R = олеинил, n = 3 [амидоимид на основе ди-аминоэтилпиперазина, олеиновой кислоты и алкенилянтарного ангидрида]; Образец 12, R = стерил + C19H31 (1:1), n = 3 [амидоимид на основе ди-аминоэтилпиперазина, стеариновой кислоты, пропиловой кислоты и алкенилянтарного ангидрида]; Образец 13, R = пропил, n = 0 [амидоимид на основе этлендиамина, масляной кислоты и алкенилянтарного ангидрида]; Образец 14, R = изопропил, n = 0 [амидоимид на основе этлендиамина, изомасляной кислоты и алкенилянтарного ангидрида]; Образец 15, R = изопропил, n = 1–3 [амидоимид на основе полиэтиленполиамина, изопропиловой кислоты и алкенилянтарного ангидрида]. ОБСУЖДЕНИЕ Полученные наноструктурированные полиалкилсукцинимидные соединения могут быть использованы в качестве эффективных добавок с высокими защитными антикоррозионными свойствами в лакокрасочных материалах, строительных смесях, используемых для внутреннего и внешнего покрытия строительных материалов, подверженных коррозионным разрушениям. Положительным моментом данной работы является то, что в процессе получения конечного продукта не используются в качестве растворителей ароматические углеводороды (толуол, бензол и др.), а применяются смазочные синтетические масла. Это способствует снижению себестоимости конечного продукта и исключению из технологической цепочки стадии утилизации растворителей, что снижает экологическую нагрузку производства. ИК-спектры полученных амидоимидов имеют полосы поглощения при 1645 см–1, характерные для амидной группы, при 1720 и 1780 см–1, характерные для С = О группы в пятичленных имидах. Полученные образцы исследованы по физико-химическим характеристикам полученных соединений (1–15), согласно которых аминное число варьирует- ПРИМЕНЕНИЕ НАНОТЕХНОЛОГИЙ И НАНОМАТЕРИАЛОВ В СТРОИТЕЛЬСТВЕ ся от 21–24 мг НС1 на 1 г, которые могут быть использованы как кровельные и антикоррозионные материалы и покрытия (табл. 3 и 4). Согласно данным таблицы, физико-химические показатели полученных соединений отличаются незначительно. В ходе изучения антикоррозионных свойств синтезированных соединений в кислотной среде при отсутствии нанесения на металлическую поверхность исследуемого объекта наноструктурированной полимерной системы скорость коррозии составила 0,8 мм/год. Следует отметить, что при нанесении на металлическую пластинку ингибирующего материала удалось снизить с течением времени скорость коррозии до 0,01 мм/год. Таким образом, средний показатель степени защиты составил 97,3% (табл. 4). Весовой метод определения степени защиты образцов от кислотной коррозии проводили в ячейке, заполненной исследуемой средой. Образцы (металлические пластинки Ст3) были погружены в агрессивную среду в подвешенном состоянии. До и после испытаний образцы были взвешены и рассчитана скорость коррозии по потере веса. Испытания проводились в течение 2 часов: средняя скорость коррозии в среде без добавки образца алкилсукцинимидной наноструктурирующей добавки составила 4,35 мм/год, в присутствии ИК с дозировкой 0, 5, 10, 20, 30, 40, 50 мг/л – 0,108 мм/год. Защитное действие ингибитора коррозии определено по потере массы контрольных образцов в отсутствии и в присутствии ингибитора коррозии. Также степень защиты полученных образцов изучена при температурах агрессивной среды при 20оС и 40оС. При 25оС скорость коррозии составляет 4,35 мм/год, при 20оС – 4,81 мм/год, при 40оС – 4,4 мм/год. Таким образом, наблюдается увеличение скорости коррозии при возрастании температуры. Результаты исследований полученных образцов на ингибирующую способность представлены в табл. 4. Таким образом, видно, что образцы проявляют защитный эффект от 94,3 до 98,5%. ЗАКЛЮЧЕНИЕ В результате научных исследований синтезированы полиалкилсукцинимидные соединения, изучены физико-химические показатели и антикоррозионная активность. Преимуществом метода является наиболее экологичный способ получения сукцинимидных добавок без использования ароматических растворителей. Полученные соединения обладают полимерно-вяжущими характеристиками, данное свойство позволит увеличить степень сцепления покрытия с поверхностью металлоконструкции. Таблица 3 Показатели физико-химических свойств полученных амидоимидов о СУ Q- Ю О Физико-химические показатели Аминное число, мг НС1 на 1 г при-садки, не менее 20 Кислотное число, мг КОН на 1 г при-садки, не более 4,0 Азот, %мас, не менее 2,4 Механические примеси, % мас, не более 0,06 Вода, %мас, не более 0,1 Активный элемент, %мас, не менее 40,0 Амины, %мас, не более 0,2 Температура вспышки в открытом тигле, оС, не менее 160 1 23,2 2,2 2,6 0,02 0,02 44,2 0,1 172 2 23,8 2,8 3,3 0,04 0,03 45,9 0,16 185 3 21,1 2,8 2,8 0,04 0,08 42,2 0,1 170 4 20,0 2,1 2,7 0,03 0,02 46,3 0,14 182 5 25,8 2,7 2,5 0,04 0,05 46,6 0,08 185 6 21,4 2,7 2,7 0,04 0,06 43,3 0,09 173 7 22,0 2,2 3,0 0,05 0,05 45,1 0,08 175 8 23,6 3,1 2,8 0,06 0,08 46,4 0,07 180 9 21,3 3,6 2,5 0,02 0,07 42,6 1,12 166 10 24,2 2,2 3,2 0,01 0,08 48,2 1,11 177 11 23,3 2,9 3,1 0,02 0,06 46,6 0,18 176 12 22,5 2,7 3,2 0,04 0,09 46,7 0,16 170 13 20,2 2,9 2,5 0,01 0,03 41,0 0,15 163 14 20,4 2,2 2,4 0,03 0,04 42,0 0,16 162 15 22,6 6,7 2,8 0,02 0,04 46,2 0,13 174 ПРИМЕНЕНИЕ НАНОТЕХНОЛОГИЙ И НАНОМАТЕРИАЛОВ В СТРОИТЕЛЬСТВЕ Таблица 4 Результаты исследований полученных образцов на ингибирующую способность № образца Наименование компонентов Соотношение (моль) Объем ИК, мг/л Защита, % 1 диэтилентриамин:масляная кислота:амид: алкенилянтарный ангидрид 1:1:1,1:1 40 97,8 2 диэтилентриамин:изомасляная кислота:амид: алкенилянтарный ангидрид 1,05:1:1:1 40 98,3 3 диэтилентриамин:олеиновая кислота:амид: алкенилянтарный ангидрид 1,1:1:1:1 20 97,5 4 триэтилентетрамин:масляная кислота:амид: алкенилянтарный ангидрид 1:1:1:1 40 98,2 5 триэтилентетрамин:изомасляная кислота кислота:амид: алкенилянтарный ангидрид 1:1:1,4:1 40 98,1 6 триэтилентетрамин:олеиновая кислота:амид: алкенилянтарный ангидрид 1:1:1:1 40 98,1 7 триэтиленполиамин:масляная кислота:амид: алкенилянтарный ангидрид 1:1:1:1 40 98,3 8 триэтиленполиамин:олеиновая кислота:амид: алкенилянтарный ангидрид 1:1:1:1 40 97,3 9 триэтиленполиамин:стеариновая кислота:амид: алкенилянтарный ангидрид 1:1:1:1 20 96,2 10 ди-аминоэтилпиперазин:масляная кислота:амид: алкенилянтарный ангидрид 1:1:1,3:1 20 98,4 11 ди-аминоэтилпиперазин:олеиновая кислота:амид: алкенилянтарный ангидрид 1:1:1:1 40 98,5 12 ди-аминоэтилпиперазин:стеариновая кислота:амид: алкенилянтарный ангидрид 1:1:1:1 40 97,2 13 этилендиамин:масляная кислота:амид: алкенилянтарный ангидрид 1:1:1:1 40 94,4 14 этилендиамин:изомасляная кислота:амид: алкенилянтарный ангидрид 1:1:1:1 40 94,3 15 полиэтиленполиамин:изомасляная кислота:амид: алкенилянтарный ангидрид 1:1:1:1 40 98,15 Полученные пятнадцать образцов полимерных на-ноструктурированных алкилсукцинимидных добавок проявляют высокую антикоррозионную активность и могут быть использованы для защиты промышленного оборудования и металлических строительных сооружений от коррозии.

Список литературы Разработка технологии получения антикоррозионных наноструктурированных полиалкениламидосукцинимидных покрытий в строительстве

- Семенова И.В. Коррозия и защита от коррозии / И.В. Семенова, Г.М. Флорианович, А.В. Хорошилов. Москва: Физматлит, 2002. 336 с. ISBN 5-9221-0246-X.

- Бурлов В.В. Особенности и виды коррозионных разрушений металла оборудования установок первичной переработки нефти / В.В. Бурлов, И.В. Парпуц // Защита металлов. 2005. Т. 41, № 1. С. 1–6.

- Мамулова Н.С. Все о коррозии: справочник / Н.С. Мамулова, М. Сухотин, Л.П. Сухотина, Г.М. Флорианович, А.Д. Яковлев. Санкт-Петербург: Химиздат, 2000. 517 с.

- Бурлов В.В. Защита от коррозии оборудования НПЗ / Бурлов В.В., Алцыбеева А.И., Парпуц И.В. Санкт-Петербург: Химиздат, 2005. 248 с.

- Бурлов В.В. Коррозионное растрескивание аустенитных сварных швов нефтеперерабатывающего оборудования, выполненного с плакирующим слоем из стали 08Х13 / В.В. Бурлов, Т.П. Парпуц, И.В. Парпуц // Коррозия: материалы, защита. 2004. № 7. С. 22–25.

- Бурлов В.В. Особенности и виды коррозионных разрушений металла оборудования установок первичной переработки нефти /В.В. Бурлов, И.В. Парпуц // Защита металлов. 2005. Т. 41, № 1. С. 1–6.

- Котляревский В.А. Безопасность резервуаров и трубопроводов / В.А. Котляревский, А.А. Шаталов, Х.М. Ханухов. Москва: Изд-во «Экономика и информатика», 2000. С. 555.

- Боев Е.В. Получение строительного силиката кальция. Боев Е.В., Исламутдинова А.А., Аминова Э.К. Нанотехнологии в строительстве. 2021. Т. 13, № 6. С. 350–357. https://doi.org/10.15828/2075-8545-2021-13-6-350-357

- Боев Е.В. Получение закрепителя для гидроизоляционных дорожных битумов Боев Е.В., Исламутдинова А.А., Аминова Э.К. Нанотехнологии в строительстве. 2021. Т. 13, № 6. С. 319–327. https://doi.org/10.15828/2075-8545-2021-13-5-319-327

- Ильдарханова Ф.И., Богословский К.Г. Выбор лакокрасочных покрытий для долговременной противокоррозионной защиты металлоконструкций нефтегазовой отрасли // Территория Нефтегаз. 2013. № 6. С. 85

- Коррозия и защита от коррозии / И.В. Семенова, Г.М. Флорианович, А.В. Хорошилов. М.: Физматлит, 2002. 335 с.

- Полимерные композиционные материалы: прочность и технология / С.Л. Баженов, А.А. Берлин, А.А. Кульков, В.Г. Ошмян. Долгопрудный: Интеллект, 2010. 347 с.

- Фомин Г.С. Коррозия и защита от коррозии. Энциклопедия международных стандартов. М.: Протекор, 2013. 720 с.

- Кулиев А.М. Химия и технология присадок к маслам и топливам. М.: Химия, 1985.

- Патент США № 4863487, MKИСIOL 1/22; РЖХ 16П213П,1990.

- Островерхов В.Г., Главати О.Л., Чермешин А.П., Рабинович И.П., Дец М.М. Сукцинимидные присадки на основе фракции С18-С40 продуктов высокотемпературной олигомеризации этилена. Химия и технология топлив и масел. 1980. № 5. С. 24–27, 39.

- Гарун Я.Е., Главати О.Д., Главати Е.В., Турчин Г.В., Бугай Б.И., Пучковская Г.А., Гаврилко Т.А. Влияние строения олигобутенов на высокотемпературные диспергирующие свойства сукцинимидных присадок // Химия и технология топлив и масел. 1979. № 2. С. 14–17.

- Заявка 433079 ФРГ 1993. Добавка к смазочным маслам и моторным топливам на основе продуктов реакции сополимеров с аминами / RathHansPeter.

- Патент РФ № 2502748. Способ получения амидоимидовалкенилянтарной кислоты / Р.Н. Загидуллин, А.Г. Мустафин, Т.Г. Дмитриева, Г.Р. Загидуллина. Бюлл. № 36. 2013.

- Патент РФ № 2502747. Способ получения амидоимидовалкенилянтарной кислоты / Р.Н. Загидуллин, А.Г. Мустафин, Г.Р. Загидуллина. Бюлл. № 36. 2013.

- Авторское свидетельство СССР № 455142. Способ получения алкенилсукцинимидов / Я.Е. Горун, В.Т. Скляр, О.Л. Главати. Бюлл. № 48. 1974.

- Патент РФ № 2296134. Способ получения имидовалкенилянтарной кислоты / Р.Н. Загидуллин, Ю.К. Дмитриев, А.Г. Лякумович. Опуб. 27.03.2007.