Разработка технологии получения дифракционного оптического элемента с субмикронными размерами рельефа в кремниевой пластине

Автор: Волков А.В., Казанский Н.Л., Рыбаков О.Е.

Журнал: Компьютерная оптика @computer-optics

Рубрика: Технологии компьютерной оптики

Статья в выпуске: 18, 1998 года.

Бесплатный доступ

Короткий адрес: https://sciup.org/14058368

IDR: 14058368

Текст статьи Разработка технологии получения дифракционного оптического элемента с субмикронными размерами рельефа в кремниевой пластине

Плазменное или "сухое" травление позволяет изготовить профиль в любом материале с точностью и качеством поверхности, недостижимыми для обычного жидкостного травления. Это обусловлено возможностями анизотропного режима травления материала, высокой управляемостью и стабильностью технологических процессов при "сухом" травлении. Представляется целесообразным использование плазмохимического травления для формирования микрорельефа дифракционных оптических элементов (ДОЭ), так как точность изготовления дифракционного микрорельефа определяет качество работы оптических элементов [1]. В данной работе анализируются возможности использования установки плазменного травления УТЛ ПДЭ-125-009 для создания дифракционных оптических элементов среднего ИК диапазона на кремниевых подложках марки КДБ-4,5 диаметром 76 мм [2].

Описание используемых технологий и методик

Для технологических лазеров, излучающих в диапазоне 10,6 мкм, представляет интерес разработка ДОЭ для высоких уровней мощности пучка: 1 кВт и более. Применение таких элементов позволило бы упростить оптическую схему установок и при высоком качестве изготовления ДОЭ сократить потери излучения и повысить ресурс работы технологического оборудования. Например, при поверхностной закалке, преобразование сфокусированного на детали излучения вместо точки (при применении обычной оптики) в отрезок (в случае применения ДОЭ) позволило бы сократить время обработки [3].

Рельеф дифракционного оптического элемента может быть рассчитан как бинарный или как многоуровневый. В первом случае технология изготовления намного проще, но и эффективность такого элемента ниже. Во втором случае технология изготовления усложняется (требуются многократные процессы травления с точным совмещением шаблонов), но и рабочие параметры таких элементов намного выше. Целью данного исследования было изготовление многоуровневого фокусатора лазерного излучения [3,4] с параметрами: рабочая длина волны Х=10,6 мкм; фокусное расстояние / = 400 мм, область фокусировки - отрезок в фокальной плоскости длиной L = 15 мм, угол отражения излучения от фокусатора а = 45°. Такой ДОЭ, отражая под углом а падающий на него пучок лазерного излучения, фокусирует его в отрезок прямой на фокальной плоскости с равномерным распределением энергии вдоль отрезка. В работе [1] проведен сравнительный анализ формирования дифракционного микрорельефа в стекле на основе «жидкого» и «сухого» травления. Однако для создания силовых ДОЭ более перспективным является формирование микрорельефа в кремнии. Необходимая глубина травления и формулы для определения высоты отражающего микрорельефа приведены, например, в [1].

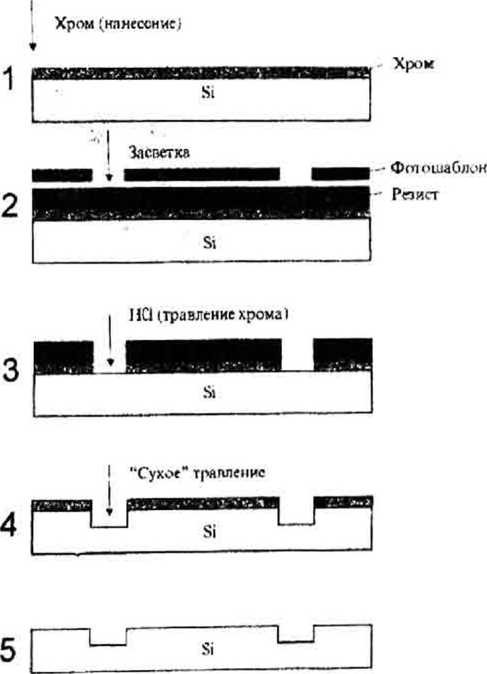

Для создания 8-уровнсвого ДОЭ использовались последовательно три фотошаблона, записанные в слоях напыленного на стеклянную пластину хрома (рис. 1). Первичные маски фотошаблонов формировались с помощью оптического генератора изображений на фотопленке. На основе фотошаблонов изготавливались рабочие хромовые шаблоны на стекле методами фотолитографии и плазменного травления. Слои хрома толщиной порядка 0.15 мкм получали термовакуумным напылением. Плазменная проработка слоев хрома использовалась дтя сохранения точности совмещаемых фотошаблонов и исключения точечных дефектов и дефектов неровности края, которые возникают при жидкостном травлении. Травление хрома осуществлялось через защитную маску из проявленного и задубленного фоторезиста толщиной около 1 мкм в смеси газов CCI4/O2 в соотношении 5/1 соответственно.

Рис. 1. Фотография первого (бинарного) шаблона фокусатора в отрезок

Травление кремниевых пластин проводилось в смеси газов CCI2F2/O2 также в соотношении 5/1. Рабочий объем установки представляет собой цилиндрический кварцевый реактор, в котором плазма возбуждается ВЧ индуктором при частоте 13,56 МГц с мощностью до 1 кВт. Образец располагается перпендикулярно потоку плазмы, рабочее давление

~1Ра. На рабочий столик установки можно подавать отрицательное постоянное напряжение или часть ВЧ мощности.

Для формирования рельефа фокусатора в отрезок необходимо было провести три последовательных этапа травления подложки. Общая расчетная глубина травления после трех процессов составила 6,6 мкм. Для травления кремния нужно было выбрать маску, стойкую к воздействию плазмы, травящей кремнии. Стойкость маски должна была позволить достичь необходимой глубины травления на каждом из трех этапов. Для исключения подгравливания края маски и, как следствие, искажения расчетного профиля фокуса-тора, необходимо было подобрать такие параметры процесса, при которых анизотропия травления кремния была бы максимальной. Равномерность скорости травления подложки по поверхности должна была быть в пределах ± 3%. Указанные технологические проблемы были решены путем оптимизации режимов обработки кремниевых пластин через защитные маски из напыленного хрома (Ст) в плазме из смеси газов CCL2F2 и 02. Напыленные слои хрома толщиной около 0,1 мкм применялись в качестве защитной маски при травлении в плазме, так как стойкость проявленного и задубленного резиста оказалась недостаточной для достижения расчетной глубины ступени в двух первых этапах травления. К тому же адгезия резиста, нанесенного непосредственно на кремний, была невысока, что не позволяло качественно проводить процессы проявления резиста и травления кремния (Si). Слои хрома наносились на кремниевую пластину с вольфрамового нагревателя в течение ~ 8 секунд в вакууме не хуже 0,00005 мм р.с. При таком быстром режиме нанесения слоя хрома исключается его загрязнение и окисление, что позволяет в дальнейшем проводить его качественное травление в концентрированной хлористой кислоте НС1. Необходимо отметить что хром напылялся на кремниевую пластину, предварительно разогретую до 200°С. что обеспечивало требуемую адгезию слоя металла и кремния, и улучшало стойкость хромовых слоев к воздействию плазмы. Однако прогрев пластин Si до более высоких температур при напылении нежелателен, так как из-за начинающихся химических реакций между кремнием и хромом (образование эвтектик и силицидов) оптическое качество поверхности нарушается. Скорость и характер травления кремния при воздействии плазмы в среде вышеупомянутых газов зависит от значения подводимой ВЧ мощности и способа ее подачи, расхода газа, поддерживаемого давления в рабочем объеме, процентного состава газовой смеси, интенсивности охлаждения обрабатываемого образца. В газовой среде, используемой для травления кремния, хром тоже имеет небольшую скорость травления, и при увеличении подводимой ВЧ мощности и повышении расхода газовой смеси скорости травления кремния VSl и хрома Vo- повышались, причем соотношение Vc/Vsi увеличивалось, что было нежела тельным эффектом. С другой стороны, уменьшение подводимой мощности и расхода газа увеличивало время обработки, что тоже не желательно, так как обеспечить стабильность технологических процессов в течение большого промежутка времени сложнее. Удалось подобрать такой режим возбуждения плазмы, при котором соотношение скорости травления хрома к скорости травления кремния Vc/VS1 » 1/40. Скорость травления кремния VS1 при этом оставалась удовлетворительной и составляла порядка 0.04 мкм в мин. Данный режим обеспечил также равномерность и анизотропию травления. Требуемая глубина травления на каждом из этапов была разной [1]. Для контроля процесса травления проводились исследования зависимости скорости травления кремниевой подложки от общей продолжительности обработки по нескольким образцам. Глубина травления образцов контролировалась с помощью микроскопа МИИ-4. Выяснилось, что при данных условиях скорость травления стабильна, и глубина травления линейно зависит от времени воздействия плазмы. Так как и воспроизводимости условий проведения процессов (стабильность плазмы, расход газов и т.д.) удалось достичь, то было решено контролировать окончание обработки пластин кремния по времени. Такой способ позволяет контролировать глубину травления с точностью около 0,1 мкм, что при длине волны X = 10,6 мкм вполне достаточно. Необходимо отметить, что 0,1 мкм - это точность изготовления конечного рельефа ДОЭ после 3 процессов травления, и, чтобы ее достичь, в каждом из процессов точность изготовления рельефа по высоте нужно выдерживать в пределах ± 0,03 мкм. Поэтому каждый процесс плазменного травления проводился со ступенчатым изменением скорости травления: после достижения примерно 80% от заданной глубины травления для каждого из трех процессов скорость травления уменьшалась примерно в три раза (путем уменьшения подачи ВЧ мощности), и проводилось травление еще 15% от заданной глубины. Затем пластина извлекалась из реактора, и измерялась общая высота полученного рельефа (микроинтерферометр МИИ - 4), по этим измерениям вычислялись новая скорость травления и время, необходимое до точной проработки данного процесса. После этого пластина помещалась в реактор и осуществлялось окончательное травление для этого этапа. Использование такого метода обусловлено тем, что процессы плазменного травления кремниевой пластины проводились с технологически необходимыми перерывами в 1-1,5 суток. За это время могло произойти существенное изменение технологических параметров установки (например, температуры охлаждающей рабочий столик воды), что привело бы к существенным колебаниям скорости травления кремния. В дальнейшем планируются работы по модернизации установки с целью точного контроля температуры пластин во время травления. Следует отметить, что точность изготовления рельефа элементов, рассчитанных на работу с излучением, имеющим длину7 волны X меньше 10 мкм (например для оптического диапазона), может быть значительно выше, так как расчетная глубина рельефа значительно меньше, и скорость процесса плазменного травления можно снизить до значения, позволяющего контролировать глубину травления с большей точностью. При этом возникает необходимость контроля геометрии рельефа с помощью сканирующего электронного (или зондового туннельного) микроскопа, так как оптические микроскопы становятся неприменимы. Возможность такого контроля становится определяющей для качественного изготовления дифракционных элементов оптического и более коротковолнового диапазонов.

В процессе изготовления 8- уровнего ДОЭ по описанной в [1] технологии необходимо провести 3 аналогичных последовательных технологических этапа, отличающихся лишь глубиной травления ступени в подложке. На рисунке 2 приведена схема последовательных технологических операции, необходимых для проведения каждого процесса плазменного травления:

-

1. Нанесение на кремниевую подложку слоя хрома термическим испарением в вакууме.

-

2. Нанесение позитивного фоторезиста на кремниевую пластину с напыленным слоем хрома Фоторезист наносился стандартным методом на центрифуге.

-

3. Травление слоя хрома через маску из фоторезиста в концентрированной хлористой кислоте НС1. Так как слои хрома были тонкие (~0,1мкм), жидкостное травление не вносило недопустимых геометрических погрешностей.

-

4. Удаление фоторезистивнои маски и "сухое " травление кремниевой пластины через защитную маску из хрома.

Совмещение шаблона и засветка через него фоторезиста на установке ЭМ 5006А контактным способом.

Проявление и дубление фоторезистивнои маски.

Удаление хромовой маски и очистка образца для следующего процесса.

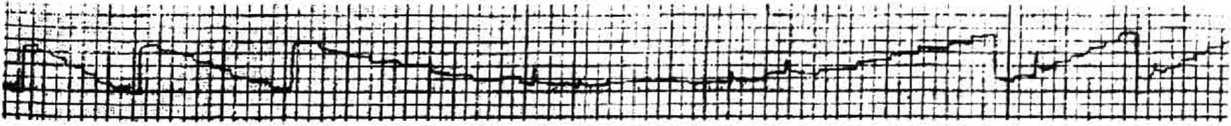

Используя вышеописанные методы формирования ДОЭ в кремнии, был изготовлен фокусатор в отрезок. На рис.З изображена профилограмма рельефа готового фокусатора. После изготовления в кремнии рельеф был покрыт зеркальным слоем алюминия, нанесенного термовакуумным напылением. При работе с излучением высокой мощности поверхность ДОЭ может нагреться до температуры на чала реакции между кремниевой пластиной и слоем отражающего металла - это приведет к разрушению геометрии рельефа. Для исключения такого процесса целесообразно применение промежуточного разделительного слоя из тугоплавкого металла или силицида такого металла между кремнием и слоем отражающего металла. Подобные разделительные слои используются в микроэлектронике для изготовления термостабильных контактов

Рис 2. Формирование рельефа в кремнии методами Фотолитографии и "сухого"травления

Натурные испытания изготовленного фокуса-тора показали его хорошую работоспособность и достаточно высокую эффективность Результат воздействия сфокусированного с помощью ДОЭ луча на мишень (полированная поверхность дерева) можно наблюдать на рис. 4. На рабочую поверхность подавался расширенный с помощью коллиматора параллельный пучок лазерного излучения мощностью 10 Вт с длиной волны 10.6 мкм. падающий на поверхность фокусатора под утлом 45* Получаемый фокальный отрезок по геометрическим размерам уже приведенного на фотографии, так как расплывание фокального изображения обусловлено процессом горения мишени.

Рис 3. Профилограмма рельефа фокусатора в отрезок

Рис. 4. Воздействие сфокусированного излучения СОг лазера на мишень из дерева

Заключение

Показано, что методами сухого травления и литографии можно получить бинарные и много уровневые ДОЭ для диапазона длин волн от 10,6 мкм и меньше. Возможно изготовление как дифракционных оптических элементов, работающих на отражение, так и матриц для копирования пропускающих ДОЭ.

Благодари ость

Работа выполнена при поддержке Российского фонда фундаментальных исследований (грант № 96-15-96026)