Разработка технологии получения комбинированных крученых углеродных нитей

Автор: Скобова Наталья Викторовна, Шаркова Марина Федоровна, Берашевич Екатерина Анатольевна

Журнал: Вестник Витебского государственного технологического университета @vestnik-vstu

Рубрика: Технология и оборудование легкой промышленности и машиностроения

Статья в выпуске: 1 (18), 2010 года.

Бесплатный доступ

Статья посвящена сравнительному анализу двух технологий получения комбинированных крученых углеродных нитей с использованием тростильно-крутильного и прядильно-крутильного оборудования, в результате которого выявлена наиболее приемлемая с точки зрения качества формируемой комбинированной нити.

Комбинированная нить, технология получения нити, текстильное оборудование, комплексные нити, физико-механические характеристики, углеродные нити, прядильно-крутильные машины, получение нитей, крученые нити, тростильно-крутильные машины, комплексные углеродные нити, разработка технологий, характеристики машин

Короткий адрес: https://sciup.org/142184646

IDR: 142184646

Текст научной статьи Разработка технологии получения комбинированных крученых углеродных нитей

В настоящее время все большее внимание уделяется использованию новых видов материалов в текстильной промышленности для создания изделий со специфическими свойствами: антимикробные, сорбционные, фильтрационные и т.д. Одним из таких материалов являются углеродные комплексные нити, полученные из тканых вискозных лент путем графитации (при высоких температурах от 700 до 2400 С) и карбонизации с последующей обработкой аппретирующим раствором и разматываем на отдельные нити в условиях белорусского предприятия «Светлогорское ПО «Химволокно».

Комплексные углеродные нити обладают высокой разрывной нагрузкой (от 2000 до 6000 сН в зависимости от линейной плотности нити), малым разрывным удлинением (до 2%), высокой термостойкостью (в инертных средах или в вакууме до 3000°С, на воздухе – 450°С), являются прекрасным сорбентом. Удельное электрическое сопротивление изменяется от 0,003 до 70 Ом*см. Перечисленный спектр свойств нитей обусловливает область их применения: фильтрация агрессивных сред, очистка газов, изготовление защитных костюмов, ракетостроение и авиастроение, использование в качестве разнообразных по назначению электронагревательных элементов, для изготовления термопар и др.

Наибольший интерес с точки зрения текстильной продукции представляет использование комплексных углеродных нитей в изделиях бытового и медицинского назначения, используемых для активного нагрева, например, грелки, стерилизационные шкафы, напольные покрытия, жилеты, пояса для ускорения заживления ран или послеоперационных швов, причем, углеродная составляющая используется в качестве нагревательного элемента от источника постоянного тока. Температурные режимы нагрева изделий зависят от области их применения – в основном это 40 - 60°С.

Для прохождения электрического тока через комплексную углеродную нить необходимо создать целостную структуру нити (без обрывов и расслоения элементарных нитей в ее структуре). Вследствие неравномерной структуры углеродной нити возникает неоднородность электрического сопротивления по поверхности ее сечения, что ведет к возникновению участков с высокой контрастностью по электрическому сопротивлению и как результат, при подключении к электрической цепи эти участки разрушаются. Поэтому было принято решение обкрутить углеродную составляющую термостойкой стеклонитью для уплотнения ее структуры.

Разработаны две технологии получения крученой комбинированной углеродной нити с использованием тростильно-крутильной машины ТК-2-160 и прядильнокрутильной машины ПК-100. С целью определения наиболее приемлемой из них с точки зрения качества выпускаемой крученой комбинированной нити (наилучшая структура, физико-механические свойства) проведен сравнительный анализ свойств комбинированных нитей, полученных по данным технологиям.

В качестве исходного сырья использовалась комплексная углеродная нить марки Урал М линейной плотностью 205 текс и комплексная стеклонить линейной плотностью 68 текс.

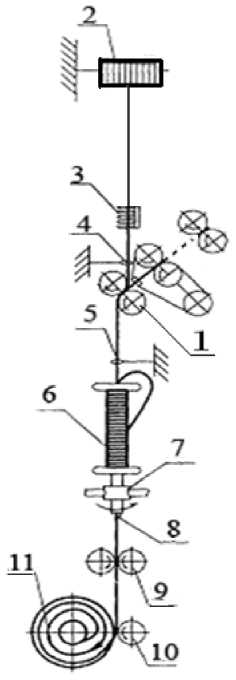

Технологический процесс на прядильно-крутильной машине осуществляется следующим образом. Углеродная нить с бобины 2, проходя гребенчатый натяжитель 3, подается под переднюю пару 1 вытяжного прибора (рис. 1). Для равномерного сматывания комплексной углеродной нити с бобины, последняя устанавливается на держателе специальной конструкции, позволяющем компенсировать инерционность вращения. На полое веретено 7 надета двухфланцевая катушка со стеклонитью 6. При вращении катушки сходящая с нее баллонирующая стеклонить обкручивает углеродную составляющую. Таким образом, стеклонить придает получаемой комбинированной нити устойчивую к расслоению структуру. Полученная комбинированная нить протаскивается через канал веретена оттяжной парой 9, состоящей из цилиндра и нажимного валика, при этом огибает фиксатор крутки 8. Готовая комбинированная нить наматывается на выходную паковку 11 мотальным барабанчиком 10.

Рисунок 2 – Технологическая схема получения комбинированной нити на тростильно-крутильной машине ТК-2-160

Рисунок 1 – Технологическая схема процесса получения комбинированной нити на прядильно-крутильной машине

Технологический процесс на тростильно-крутильной машине осуществляется следующим образом (рис. 2). Углеродная нить на бобине 1 и стеклянная нить на бобине 2 установлены на паковкодержателях питающего устройства. Нити проходят тарельчатые нитенатяжители 3, огибают направляющий пруток 4 и поступают в глазки 5 крючков механизма контроля обрыва нити. Затем нити подаются через тростильный крючок 6 к выпускным цилиндрам 7, огибают их 3-4 раза и направляются в зону кручения через ролик 8 контроля обрыва трощеной нити и направляющие крючки 9, где системой кольцо 10 – бегунок 11 скручиваются и наматываются на выходную паковку 12, установленную на веретене 13.

Основные технологические режимы наработки комбинированной углеродной нити на тростильно-крутильной и прядильно-крутильной машинах представлены в таблице 1. Необходимо отметить, что данные таблицы 1 основаны на результатах экспериментальных исследований по выбору оптимальных параметров работы крутильного оборудования, при которых комбинированная нить обладает наилучшими свойствами.

Таблица 1 – Технологические параметры заправки крутильного оборудования

|

Характеристика |

Значение |

|

|

ПК-100 |

ТК-2-160 |

|

|

Вид перерабатываемой нити |

Комплексная углеродная нить 205 текс, стеклонить 68 текс |

|

|

Частота вращения веретен, мин-1 |

8500 |

5000 |

|

Крутка, кр/м |

480 |

200 |

По результатам опытной наработки крученых комбинированных нитей по оптимальным параметрам заправки крутильного оборудования проведены исследования физико-механических свойств и внешнего вида сформированных нитей. Полученные данные представлены в таблице 2 и на рисунках 3, 4. Наиболее важной характеристикой из представленных свойств является коэффициент вариации по разрывной нагрузке, который отражает неравномерность нити при разрыве. Неровнота по прочности выше у комбинированной нити, полученной на тростильно-крутильной машине, что указывает на наличие большого количества поврежденных участков на поверхности комплексной углеродной нити. Данный вывод подтверждается приведенными фотографиями внешнего вида комбинированных нитей, полученных двумя способами (рис 3, 4): применение тростильно-крутильного оборудования негативно сказывается на качестве формируемой нити (несмотря на низкую крутку, углеродная составляющая в большей степени подверглась разрушению).

Таким образом, проведенные исследования показали, что комплексная углеродная нить, несмотря на высокие прочностные характеристики, обладает низкой стойкостью к воздействию направляющих гарнитур (хрупкая), поэтому при выборе технологического оборудования для ее переработки необходимо предпочтение отдавать машинам с небольшим числом нитенаправительных элементов, в данном случае - прядильно-крутильной машине.

Рисунок 3 – Структура КУН, полученной Рисунок 4 – Структура КУН, на тростильно-крутильной машине полученной на прядильно-крутильной машине

Таблица 2 – Физико-механические характеристики КУН

|

Марка оборудования |

Линейная плотность, текс |

Относительная разрывная, нагрузка, сН/текс |

Коэффициент вариации по отн. разр. нагрузке, % |

Разрывное удлинение, % |

|

ТК-2-160 |

282 |

18,9 |

14,08 |

2,2 |

|

ПК-100 |

302 |

23 |

9,3 |

1,86 |

ВЫВОДЫ

С целью расширения ассортимента текстильных изделий специального назначения определен способ переработки нового вида нитей – комплексных углеродных, для последующего их использования в качестве нагревательного элемента от источника постоянного тока в изделиях активного обогрева.

Проведен сравнительный анализ двух технологий получения комбинированных крученых нитей с использованием тростильно-крутильного и прядильнокрутильного оборудования, в результате которого выявлено преимущество прядильно-крутильной машины, позволяющей получать целостную структуру крученой комбинированной нити с минимальным процентом разрушения периферийных элементарных нитей.

Список литературы Разработка технологии получения комбинированных крученых углеродных нитей

- Коган, А. Г. Технология и оборудование для производства крученой, фасонной пряжи и швейных ниток/А. Г. Коган, Н. В. Скобова//Вестник Витебского государственного технологического университета, Витебск, 2008. -184 с.