Разработка технологии получения металлических порошков из расплава серебра для 3D-печати

Автор: Масанский О.А., Безручко А.В., Казаков В.С., Токмин А.М., Пузин Е.Н.

Журнал: Журнал Сибирского федерального университета. Серия: Техника и технологии @technologies-sfu

Статья в выпуске: 4 т.12, 2019 года.

Бесплатный доступ

Рассмотрена технология получения металлического порошка из расплава серебра, содержащего 99,9 % Ag, путем диспергирования расплава методом газового распыления с применением воды. Приведены результаты исследования опытных партий, показывающие взаимосвязь формы и размеров частиц порошка при разных углах разбиения струи расплава струей воды высокого давления.

Диспергирование, металлический порошок, серебро, аддитивные технологии

Короткий адрес: https://sciup.org/146281207

IDR: 146281207 | УДК: 66-935.2 | DOI: 10.17516/1999-494X-0149

Текст научной статьи Разработка технологии получения металлических порошков из расплава серебра для 3D-печати

В последнее время актуальным направлением современной промышленности является внедрение технологий, позволяющих сократить объем отходов, снизить трудозатраты, автоматизировать технологический процесс при получении изделий различного назначения. Основное направление – применение аддитивных технологий, которые позволяют обеспечить снижение веса, в несколько раз сократить время освоения новой продукции и изготовления прототипов, а также получить элементы сложной формы, которые невозможно произвести традиционными технологиями. Применение аддитивных технологий дает возможность снизить техногенную нагрузку на окружающую среду и повысить технико-экономические показатели [1].

Данная работа проводилась в рамках модернизации ОАО «Красцветмет». Продукты, производимые производственным циклом компании, преимущественно сосредоточены на применении традиционных методов изготовления изделий, включающих процессы литья, обработку металлов давлением и резанием, являющихся весьма трудоемкими и экономически затратными.

Рост количества технологических решений, позволяющих осуществлять 3D-печать, обусловлен массовым интересом к данному вопросу, доступностью современных технологий и материалов, дающих возможность конструировать, испытывать и использовать принтеры в опытных и производственных условиях.

Применяемые металлические порошки должны соответствовать технологическим условиям для 3D-печати. Основные требования, предъявляемые к металлическим порошкам для 3D-печати ювелирных изделий: форма, которая должна быть максимально приближена к сферической, и размер 15–100 мкм [2].

Технология получения металлического порошка

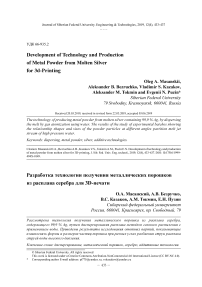

В данной работе рассмотрена технология получения металлического порошка путем диспергирования расплава методом газового распыления с применением воды, позволяющая получать литые металлические порошки размером от 20 до 2000 мкм. Принцип технологии (рис. 1 а ) заключается в подаче струи расплавленного металла толщиной от 1–5 мм и разбиении ее водой высокого давления с четырех сторон под углом 20–60 º.

Применение воды для разбиения струи расплавленного металла обусловлено одним из недостатков метода газового распыления - наличием газовых пор в отдельных гранулах, образующихся в результате захлопывания газовых пузырьков в процессе распыления струи расплава.

Скорость водных потоков, направляемых на расплав, составляет 100–150 м/с при давлении до 15-25 МПа и скорости охлаждения 103-104 °/с. Более высокая плотность воды по сравнению с газами, применяемыми для распыления, приводит к увеличению кинетической энергии разбивающего потока. Действие сил поверхностного натяжения определяет сферическую форму частиц.

Угол подачи разбивающей воды высокого давления является основным параметром процесса, который определяет размер и форму частиц порошка.

Для проведения исследований было использовано серебро высокой чистоты – 99,99 %.

Температура плавления серебра 961,9 °С. В связи с тем что перегрев расплава является важным составляющим процесса, была определена температура разливки, равная 1200 °С. Для

Рис. 1. Технология получения металлического порошка путем диспергирования расплава: а – схема диспергирования расплава; б – схема направления форсунок

Fig. 1. Technology for producing metal powder by dispersing the melt: a – the scheme of dispersion of melt; б – the scheme direction nozzle исключения кристаллизации металла в сливном тигле и в металлопроводе тигель был нагрет до температуры 1000 °С. Отверстие слива в тигле 2 мм.

Получение экспериментальных партий серебряного порошка было проведено при разных углах разбиения струи расплава струей воды высокого давления: первая партия - углы а = 35 ° , в = 45 ° , вторая партия - традиционная технология распыления, под углом а = в =45 ° , третья партия - двухстадийное дробление, а = 45 ° , в = 42 ° . Схема с углами наклона форсунок приведена на рис. 1 б .

Постоянные параметры получения – это температура расплава серебра перед разливом, давление воды, масса металла и отверстие слива.

Исследование опытных партий металлического порошка

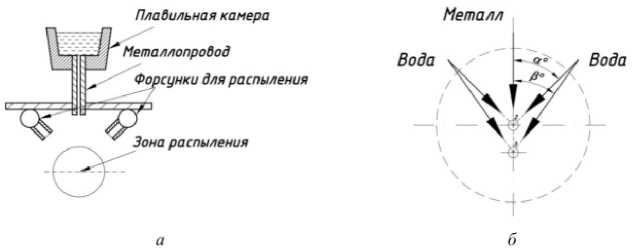

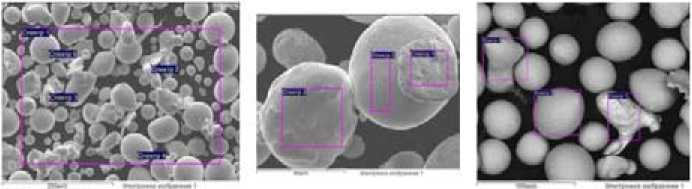

Проведение комплексного исследования опытных партий металлического порошка осуществлялось с применением следующих методик: микроскопический анализ – для определения формы и размера частиц; микрорентгеноспектральный анализ – для определения химического состава частиц с применением растрового электронного микроскопа JEOL 6610; ситовой анализ в соответствии с ГОСТ 183118-94 на ситах 0045, 01, 025, 05 – для определения гранулометрического состава на просеивающей машине RETSCH AS 200 BASIC. Проведенные металлографические исследования позволяют определить влияние угла разбиения струи расплава струей воды на форму и размер частиц порошка (рис. 2).

Средние диаметры частиц порошка различны в каждой опытной партии. В первой партии средний диаметр частиц 25,74 мкм, во второй – 30,463 мкм, в третьей – 22,22 мкм.

Наблюдается изменение формы частиц порошка в каждой партии. Частицы металлического порошка третьей партии имеют форму, максимально приближенную к сферической, с минимальными включениями частиц неправильной формы.

Образование частиц неправильной формы возможно при взаимодействии расплава с кислородом. Образование тугоплавких оксидных пленок влияет на процесс формообразования частиц, так как действие сил поверхностного натяжения, определяющих сферическую форму частиц, подавляется и формируются частицы неправильной (осколочной) формы с рельефной поверхностью.

×250

×50

×50

×500

х300

Х1200

а

б

в

Рис. 2. Форма и размер частиц порошка: а – первая партия; б – вторая партия; в – третья партия

Fig. 2. Shape and particle size measurements: a – the first batch; б – the second batch; в – third party

а бв

Рис. 3. Точечные спектры для определения химического состава частиц порошка: а – первая партия; б – вторая партия; в – третья партия

Fig. 3. Point spectra to determine the chemical composition of powder particles: a – the first batch; б – the second batch; в – third party

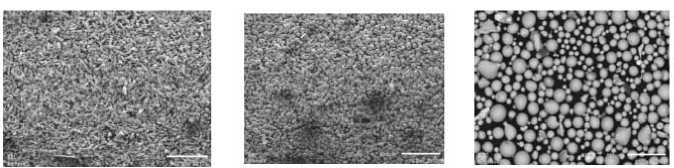

Проведенный микрорентгеноспектральный анализ позволил установить взаимосвязь между формой частиц металлического порошка и ее химическим составом. Результаты показали, что все частицы неправильной формы содержат кислород в количестве от 2 до 15 %. Это наблюдается во всех трех экспериментальных партиях металлического порошка (рис. 3, табл. 1).

В третьей партии получилось меньше частиц неправильной формы. Это связано с тем, что при заданных углах разбиения увеличивается площадь контакта струи расплава с водой высокого давления, вследствие чего процесс кристаллизации и сфероидизации происходит в среде расплав – вода.

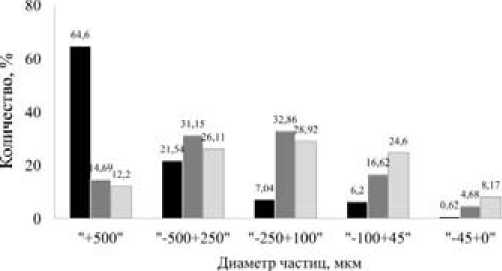

Результаты исследования экспериментальных партий металлического порошка методом ситового анализа приведены на рис. 4. Гранулометрический состав порошка, полученного при углах разбиения а = 35 ° и в = 45 ° , преимущественно состоит из частиц размером более 500 мкм (64,6 %). Средний размер частиц второй и третьей партий, углы разбиения которых составляют а = в = 45 ° и а = 45 ° , в = 42 ° соответственно, находится в пределах 500-45 мкм.

Таблица 1. Химический состав частиц металлического порошка

Table 1. The chemical composition of the metal powder particles

|

Спектр |

Первая партия |

Вторая партия |

Третья партия |

|||

|

Химический состав, % |

||||||

|

О |

Ag |

О |

Ag |

О |

Ag |

|

|

Спектр 1 |

10,18 |

89,51 |

11,2 |

88,75 |

14,2 |

85,74 |

|

Спектр 2 |

7,35 |

91,90 |

- |

99,27 |

- |

99,86 |

|

Спектр 3 |

3,82 |

96,41 |

2,13 |

97,71 |

2,87 |

97,1 |

|

Спектр 4 |

- |

99,16 |

- |

- |

- |

- |

|

Спектр 5 |

- |

99,73 |

- |

- |

- |

- |

В Марш* I

■ I lapTiu 2

Парии 3

Рис. 4. Гранулометрический состав экспериментальных партий металлического порошка

Fig. 4. Granulometric composition of experimental batches of metal powder

Выводы

Проведенные комплексные исследования показали, что получение металлического порошка при углах разбиения а = в = 45 ° и а = 45 ° , в = 42 ° обеспечивает получение частиц, гранулометрический состав которых находится в диапазоне 500–45 мкм, при этом углы разбиения а = 45 ° , в = 42 ° позволяют получать металлический порошок с наибольшей долей частиц сферической формы.

Список литературы Разработка технологии получения металлических порошков из расплава серебра для 3D-печати

- Баева Л.С., Маринин А.А. Современные технологии аддитивного изготовления объектов. Вестник МГТУ, 2014, 17(1), 7-12

- Лыков П.А., Сафонов Е.В., Шульц А.О. Механизм формирования частиц порошка при диспергировании расплавов различных металлов. Металлург, 2013(3), 84-87