Разработка технологии получения свинца из конвертерной пыли

Автор: Саидахмедов А.а, Худояров С.Р., Мирзанова З.А.

Журнал: tecHика.

Статья в выпуске: 2, 2020 года.

Бесплатный доступ

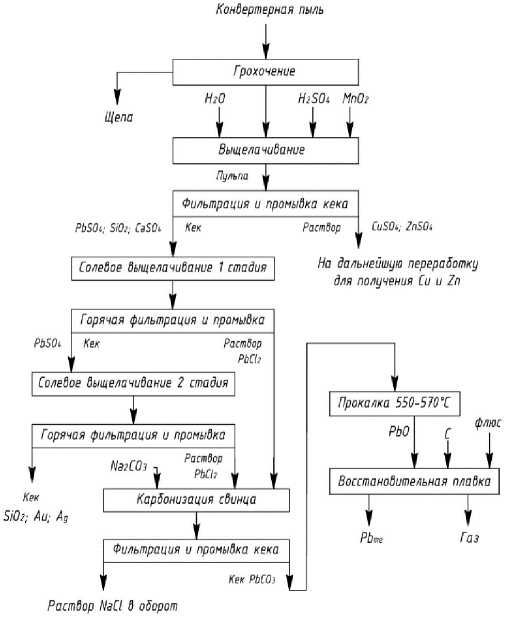

В данной статье показаны параметры технологии получения свинца в результате изучения и исследования пыли, образующейся при очистке отходящих газов процесса конвертирования медеплавильного производства АО "АГМК". Изучив химический состав конвертерной пыли и основываясь на ее химические и физические свойства была разработана рациональная технология по ее переработке. Согласно предложенной технологии вначале цинк и медь переводят в раствор сернокислотным выщелачиванием. Из оставшегося кека свинец сначала переводят в солевой раствор, а затем карбонизацией осаждают в виде карбоната свинца, который прокаливается и плавится в востановительной среде до получения металлического свинца.

Техногенные отходы, пыль, выщелачивание, пирометаллургия, гидрометаллургия, серноя кислота, соль, карбонизация, разделение, раствор, осадок, технологическая схема

Короткий адрес: https://sciup.org/14125153

IDR: 14125153 | УДК: 622.7 | DOI: 10.24411/2181-0753-2020-10004

Текст научной статьи Разработка технологии получения свинца из конвертерной пыли

Ushbu maqolada “OKMK” AJ mis eritish zavodida misni konverterlash jarayonining chiqindi gazlarini tozalash natijasida hosil bo'ladigan changlardan qo'rg’oshinni ajratib olish jarayonlarini o'rganish va tadqiq qilish natijasida qo'rg’oshin ishlab chiqarish texnologiyasining ko'rsatkichlari yoritilgan. Konverter changining kimyoviy tarkibi o'rganilib va uning kimyoviy va fizikaviy hossalariga asoslanib qayta ishlashning ratsional texnologiyasi ishlab chiqildi. Yaratilgan texnologiya bo'yicha mis va rux dastlab sulfat kislotada tanlab eritmaga o'tkazish orqali ajratib olindi. Cho'kmadan esa qo'rg’oshin tuzli eritmaga o'tkazilib, eritmadan karbonlash orqali cho'kmaga tushirilib, qo'rg’oshin karbonatini kuydirish va tiklovchi muhitda eritish natijasida metall holdagi qo'rg’oshin olindi.

Tayanch iboralar: texnogen chiqindi, chang, tanlab eritmaga o'tkazish, pirometallurgiya, gidrometallurgiya, sulfat kislotasi, tuz, karbonlash, ajralish, eritma, cho'kma, texnologik sxema.

В данной статье показаны параметры технологии получения свинца в результате изучения и исследования пыли, образующейся при очистке отходящих газов процесса конвертирования медеплавильного производства АО "АГМК". Изучив химический состав конвертерной пыли и основываясь на ее химические и физические свойства была разработана рациональная технология по ее переработке. Согласно предложенной технологии вначале цинк и медь переводят в раствор сернокислотным выщелачиванием. Из оставшегося кека свинец сначала переводят в солевой раствор, а затем карбонизацией осаждают в виде карбоната свинца, который прокаливается и плавится в востановительной среде до получения металлического свинца.

Опорные слова: техногенные отходы, пыль, выщелачивание, пирометаллургия, гидрометаллургия, серноя кислота, соль, карбонизация, разделение, раствор, осадок, технологическая схема.

Известны многочисленные отходы цветной металлургии (отвалы, шлаки, шламы, пыль, клинкер и др.), которые из экономической, а также экологической точек зрения, выгодно и необходимо утилизировать. В данной статье приведен анализ известных способов и предложены новые технологические решения по автономной переработке тонкой пыли медеплавильного завода АО «Алмалыкский ГМК», представляющие собой техногенные месторождения уникального по составу полиметаллического сырья, которое по настоящее время практически не используется. Актуальность и новизна проблемы переработки таких отходов в неуклонном росте их объемов и отсутствии эффективной технологии переработки. Предлагаемые авторами решения позволяют из указанного сырья селективно извлекать свинец, медь и цинк и определяют технологию как природоохранную и диверсификационную.

Научно-технический прогресс в современном мире сопровождается резким увеличением потребления природных ресурсов и одновременным ростом количества производственных отходов, проблема рационального использования которых теснейшим образом связана с эффективностью промышленного производства, защитой окружающей среды и новыми разработками в области утилизации отходов.

Применяемые технологии утилизации отходов в развитых странах на 90-98% ориентированы на вывоз их на свалки и хвостохранилища, сжигание в утилизационных энергетических установках или неэффективном использовании на действующих металлургических предприятиях, основным недостатком которых являются пыле-газовые выбросы и связанные с этим потери ценных элементов и др. Кроме этого, свалки и хвостохранилища требуют отвода значительных земельных участков и нарушают экологическую ситуацию в прилегающих районах.

Узбекистан уверенно встал на путь поиска, разработки, совершенствования и внедрения технологий переработки минерального и техногенного вторичного сырья. Алмалыкский горно-металлургичеcкий комбинат – жемчужина страны [1], убедившись на собственном опыте, что рыночные отношения зовут к инициативе, разумному риску, внедрению новых разработок, выбрал для себя в т.ч. один из направлений деятельности – вовлечение в переработку отходов производства (пыли медеплавильного производства, хвостов медной обогатительной фабрики, шлаков, клинкера и др.). Этих и других отходов образуется и скопилось на комбинате сотни тысяч и десятки млн. тонн [2].

На медеплавильных производствах одна из проблем – улавливание, очистка и утилизация пылегазовых выбросов. Пыль, улавливаемая в электрофильтрах, в основном содержит сульфаты Результаты химического анализа конвертерной

металлов, которые нарушают автогенность плавки и способствуют понижению температуры процесса, то есть снимают проблему с избытком тепла в плавильной печи. Поэтому пыль часто используют в обороте, заворачивая их в плавильную печь. Между тем, построены и успешно работают заводы по автономной переработке пыли медеплавильных производств в РФ (Кировоград), США (Вайоминг), Японии, где реализована идея использования лишь части пыли в качестве оборотной, а остальная часть перерабатывается автономно и показывает высокие технико-экономические показатели. В таблице 1 приведен химический состав конвертерной пыли отечественной и некоторых зарубежных медеплавильных предприятий.

Таблица 1 .

Химический состав конвертерной пыли некоторых медеплавильных предприятий.

|

Предприятие |

Содержание, % |

||||

|

Сu |

Zn |

Pb |

Fe |

As |

|

|

Карабашский медеплавильный завод, Ausmelt |

1.22 |

28.45 |

4.88 |

2.42 |

- |

|

Среднеуральский медеплавильный завод |

1.7 |

31.7 |

25.5 |

0.3 |

2.2 |

|

Цех ППМ ОАО «Уралэлектромедь» |

31.4 |

15.7 |

7.4 |

7.8 |

0.1 |

|

Жезказганский медеплавильный завод |

3.73 |

- |

42.93 |

- |

- |

|

БГМК ТОО «Корпорация Казахмыс» |

1.9 |

7.79 |

35.62 |

- |

- |

|

Медеплавильный завод АО «АГМК» |

2,2 |

14,7 |

31,56 |

0,46 |

|

На медеплавильном заводе АО «Алмалыкский ГМК» практические рекомендации по переработке тонкой пыли электрофильтров до сих пор отсутствуют.

В данной статье показана возможность эффективной автономной комплексной переработки тонкой пыли медеплавильного завода АО «Алмалыкский ГМК», как ресурсосберегающее и природоохранное мероприятие.

Целью исследовательской работы являлось создание принципиально новых, более экономичных технологий переработки конвертерной пыли для получения металлического свинца с одновременным извлечением концентратов меди и цинка, применительно к действующим технологическим процессам получения меди и цинка с улучшением технологических режимов производства.

Для исследований использовали тонкую конвертерную пыль со средним содержанием компонентов, приведенных в таблице 2 и промышленным содержанием благородных металлов.

Таблица 2 .

пыли МПЗ АО «АГМК»

Основные компоненты пыли – это легко

|

Комп. |

Pb |

Сu |

Zn |

Fe |

SiO 2 |

S общ |

S SO4 |

MgO |

CaO |

Cd |

|

Сод, % |

31,56 |

2,2 |

14,7 |

0,46 |

0,65 |

11,47 |

8,52 |

0,33 |

2,84 |

0,19 |

вскрываемые формы: CuO (серый тенорит), Cu 2 O (красный куприт), CuSO 4 (белый безводный или голубой халькокианит с желтым оттенком) и др. (ZnSO 4 , FeSO 4 , PbSO 4 ). Минералогический (на оптическом микроскопе МИН-7 в отраженном свете) и рентгенофазовый (на аппарате УРС-50ИМ) анализы показывают особенность пыли, заключающуюся в содержании в них значительных количеств сульфатных форм цветных металлов: в исходной пыли медь на 74% сульфатная, на 14% сульфидная (в основном в форме ковеллина) и на 12% оксидно-силикатная; железо на 70-72% в виде магнетита и 28-30% - сульфата 2-х валентного железа; свинец и цинк на 80% находятся в сульфатной форме [3].

Как видно из химико-минералогического состава, пыль электрофильтров конвертера является уникальной: она богата ценными компонентами, главным образом свинцом, цинком, медью и др. Кроме этого, она водорастворима, т.е. пригодна для автономной гидрометаллургической переработки.

В рамках данного исследования разработана новая технологическая схема для получения из тонкой конвертерной пыли очищенного карбоната свинца, приемлемого для производства металлического свинца без дополнительного рафинирования.

Сущность технологического процесса предоставляет собой кислое выщелачивание, двух стадийное солевое выщелачивание пыли, карбонизация из солевого раствора карбоната свинца, прокалка и восстановительная плавка карбоната свинца с получением металлического свинца [4].

Для выделения меди, цинка и железа в раствор проводили сернокислотное выщелачивание конверторной пыли с добавлением окислителя (марганцовый концентрат), с содержанием серной кислоты 80÷120 г/л в пульпе при температуре 60-90оС в течении 2 часов, Т:Ж=1:3÷8 по разработанной технологической схеме (рис. 1). Результаты сернокислотного выщелачивания приведены в таблице 3.

При выщелачивании пыли серной кислотой протекают следующие реакции:

-

- перевод оксидов свинца в осадок сульфата: PbO + H 2 SO 4 → PbSO 4 + H 2 O

ОБОГАЩЕНИЕ.....-w ПОЛЕЗНЫХ ИСКОПАЕМЫХ

- перевод цинка и меди в раствор:

ZnO + H 2 SO 4 → ZnSO 4 + H 2 O

CuO + H 2 SO 4 → CuSO 4 + H 2 O

Рис. 1. Разработанная технологическая схема переработки тонкой конверторной пыли медеплавильных заводов.

В результате выщелачивания при заданном соотношении Т:Ж=1:3÷8 происходит нейтрализация серной кислоты от исходной концентрации 80÷120 г/л до значении рН 0,8-1 (30-35 г/л). Выщелачивание проводили при концентрациях серной кислоты 40, 60, 80, 100, 120 и 140 г/л.

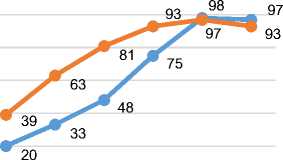

По полученным данным, оптимальной является концентрация серной кислоты для полного

Таблица 3.

Результаты сернокислотного выщелачивания конвертерной пыли МПЗ АО «АГМК»

SS

§ 40

X

40 60 80 100 120 140

Содержание Н2SO4, г/л

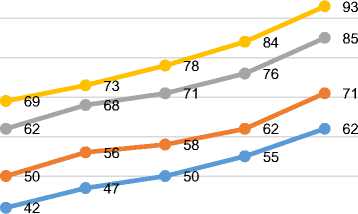

Рис. 2. Зависимость извлечения меди и цинка в раствор от концентрации серной кислоты при продолжительности процесса 2

часа

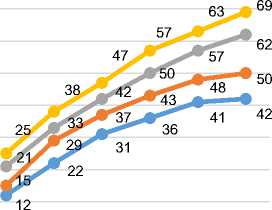

Из полученных данных видно, что при сернокислотном выщелачивании в более разбавленных пульпах повышение температуры

положительно влияет на степень растворения меди, цинка в раствор и не способствует растворению свинца.

SS к 60

s. 50 о m ra o.

^ 30

60 80 100 120 140

τ, мин

Рис.3. Зависимость степени растворения свинца после I стадии солевого выщелачивания в раствор от продолжительности процесса и температуры

Высокое извлечение меди и цинка в раствор при кислотном выщелачивании пыли с полным разделением свинца от примесей меди, цинка и

|

t, оС |

Степень растворения Cu и Zn, % |

железа достигнуто в присутствие окислителя оксида марганца. Эффект достигается за счет реализации процесса, химическая сущность которого обусловлена реакцией окисления сульфидной серы до элементной с освобождением меди до водорастворимой формы благодаря окислительно-восстановительным процес сам с участием кислорода[5]. После фильтрации осадок промывали водой до рН=5,5÷6,0 при температуре воды Полученный раствор с содержанием меди 5 цинка 22,5 г/л является продуктивным |

|||||||||||

|

Т:Ж=1:3 |

Т:Ж=1:4 |

Т:Ж=1:5 |

Т:Ж=1:6 |

Т:Ж=1:7 |

Т:Ж=1:8 |

||||||||

|

Сu |

Zn |

Сu |

Zn |

Сu |

Zn |

Сu |

Zn |

Сu |

Zn |

Сu |

Zn |

||

|

60 |

18 |

12 |

26 |

17 |

34 |

23 |

53 |

39 |

72 |

54 |

70 |

74 |

|

|

70 |

32 |

20 |

45 |

35 |

55 |

48 |

75 |

59 |

84 |

70 |

80 |

76 |

|

|

80 |

44 |

30 |

56 |

46 |

76 |

60 |

85 |

74 |

95 |

86 |

92 |

88 |

|

|

90 |

45 |

40 |

58 |

52 |

77 |

63 |

84 |

75 |

94 |

84 |

90 |

88 |

|

|

80оС. перехода меди и цинка в раствор 110-125 г/л г/л и (рис. 2). |

|||||||||||||

Научно-практический электронный журнал «ТЕСНика» №2 2020 года

■♦

4---------------------------------------------------------------------------------------------------------♦ раствором для извлечения цинка и меди. - повышение температуры положительно влияет

Для извлечения свинца из кека проводили двух на степень растворения свинца при солевом стадиальное солевое выщелачивание при концентрации натрия хлористого 250 и 150 г/л соответственно при температуре процесса 80-90оС. Продолжительность выщелачивания 2 часа на каждой стадии при соотношении Т:Ж=1:5. Для очистки хлорида свинца от нерастворённых компонентов пульпу подвергали фильтрацию [6].

^ 80

о 70

Q. 60

Л I

о

40 60 80 100 120

τ, мин

• Т=30°С • Т=50°С е Т=70°С • Т=90°С

Рис. 4. Зависимость степени растворения свинца после II стадии солевого выщелачивания в раствор от продолжительности процесса и температуры

В результате технологических и экспериментальных исследований определены оптимальные технологические показатели процесса выщелачивания (рис. 3, 4). Карбонизацию свинца проводили с добавлением кальцинированной технической соды в среду рН до 8,5-9.

PbCl 2 +Na 2 CO 3 =2PbCO 3 +2NaCl

После карбонизации пульпа отфильтровывалась и раствор использовался как оборотный раствор. Полученный кек PbCO3 прокаливали при температуре 450оС и получили глёт (PbO). Глёт с добавлением флюса и графита подвергли восстановительной плавке и получили металлический свинец с содержанием свинца 99,06 % [7].

Анализ проведенных экспериментов позволяет сделать следующие выводы:

-

- при солевом выщелачивании кека в интервале температур от 60 до 80оС, отношении Т:Ж = 1:6 и продолжительности процесса от 2 до 4 часов кварц и благородные металлы в раствор не извлекаются;

выщелачивании;

- на основе научных исследований разработана технология переработки конвертерной пыли, которая позволяет повысить выход металлического свинца с высоким извлечением и наилучшими технико-экономическими и технологическими показателями.

Таким образом, проведенные исследования показали принципиальную возможность переработки конвертерной пыли с получением металлического свинца не ниже 99%.

Список литературы Разработка технологии получения свинца из конвертерной пыли

- Аллабергенов Р.Д., Ахмедов Р.К., Ходжаев О.Ф. Комплексная переработка отходов цветной металлургии. -Т: Изд. "Университет", 2013. -50 с.

- Саидахмедов А.А., Хамидов С.Б., Мажидова И.И. Исследование сернокислотного выще-лачивания тонкой пыли медеплавильного производства. -Научно-методический журнал "ACADEMY" №1 (52), 2020. с 6-8.

- Saidakhmedov A.A., Buronov A.B. Analysis methods for processing dust of copper smelting factory // International conference on "Integrated innovative development of Zarafshan region: achievements, challenges and prospects" Navoi, Uzb. 2019y. p15-19.

- А.А.Саидахмедов, А.Н.Шодиев, У.Х.Эшонқулов. Исследование технологии извлечения тяжелых цветных металлов из тонкой пыли медеплавильного производства. "Илм-фан тараққиётига ёшларнинг инновацион ёнда-шувлари" мавзусидаги онлайн худудий илмий-амалий анжуман. 14 май 2020 й. Қарши шахри. 324-325 б.

- А.А.Саидахмедов, А.Н.Шодиев, У.Х.Эшонқулов. Исследование технологии извлечения меди из твердых техногенных отходов. "Илм-фан тараққиётига ёшларнинг инновацион ёнда-шувлари" мавзусидаги онлайн худудий илмий-амалий анжуман. 14 май 2020 й. Қарши шахри. 322-323 б.

- Толибов Б.И. Исследование процесса окислительного обжига золотосодержащих сульфидных материалов для разработки оптимального режима. // Евразийский союз ученых #5 (74), 2020. -С41-49.

- Хасанов А.С., Толибов Б.И. Совершенст-вование использования тепла при плавильных и обжиговых процессах в металлургии // Горный вестник Узбекистана. - 2018. - №3. - С. 85-92.