Разработка технологий газолазерной резки в струе кислорода и азота для производства изделий авиа- и ракетостроения

Автор: Хайруллина Л.Р.

Журнал: Известия Самарского научного центра Российской академии наук @izvestiya-ssc

Статья в выпуске: 1-5 т.16, 2014 года.

Бесплатный доступ

Приводятся экспериментальные результаты по определению предельных возможностей по скорости газолазерной резки с активным и нейтральным технологическим газом (кислородом и азотом) при различной толщине обрабатываемых материалов. Выявлено, что наибольший эффект по увеличению скорости газолазерной резки достигается с ростом толщины материала при использовании кислорода, так как в энергетический баланс при этом добавляется теплота химической реакции от сгорания титана ОТ4 в среде активного газа.

Титан, газолазерная резка, баланс мощности, кислород, азот, сопло

Короткий адрес: https://sciup.org/148203000

IDR: 148203000 | УДК: 621.9.014.5

Текст научной статьи Разработка технологий газолазерной резки в струе кислорода и азота для производства изделий авиа- и ракетостроения

Применение титана в современной аэрокосмической технике и авиастроении обусловлено сочетанием его малого удельного веса с высокой прочностью и коррозионной стойкостью. При механической обработке титана традиционными методами его преимущество по прочности оборачивается недостатком - большой трудоемкостью и, следовательно, высокой стоимостью обработки. Титановые сплавы получили широкое применение в авиации, ракетной технике, судостроении, химической и других отраслях промышленности. Их используют для обшивки сверхзвуковых самолетов, изготовления деталей конструкций реактивных двигателей (дисков и лопаток компрессора, деталей воздухозаборника и прочих), корпусов ракетных двигателей второй и третей ступени, баллонов для сжатых газов, обшивки морских судов, подводных лодок и так далее.

Практическое значение для применения титана в промышленности приобретают новые макротехнологии обработки материалов, например, газолазерная резка (ГЛР), которая обеспечивает более высокую производительность процесса резки и точность обработки по сравнению (например, с плазменной резкой), а также обладает рядом существенных преимуществ с гидроабразивной резкой. Лазерная технология на сегодняшний день стала одной из приоритетных технологий в обработке материалов в авиа- и ракетостроении, а также обработке информации, в биологии, медицине и научных исследованиях.

Лазерная обработка материалов (резка, сварка, сверление отверстий, маркировка, модификация поверхности) имеет ряд достоинств перед традиционными технологиями:

-

• высокая производительность и автоматизация процессов, точность обработки;

-

• быстрая окупаемость капитальных затрат на оборудование, особенно в связи с появлением на рынке волоконных лазеров, имеющих высокий КПД, надежность и большой ресурс.

Лазерная резка основана на процессах, возникающих вследствие теплового воздействия лазерного излучения: плавление, испарение мАтериала и удаление жидкого расплава из зоны обработки. В настоящее время в промышленности и в частных компаниях используются технологии газолазерной резки (до 50%). Остальные приходятся на технологии сварки, поверхностной обработки, маркировки, пробивки отверстий, модификации поверхности и другие.

Цель исследования: экспериментальное определение возможностей лазерной резки при сохранении оптимальных параметров ГЛР по скорости резки и толщине листовых образцов – пластин титанового сплава ОТ4 с использованием в качестве технологических газов кислорода (О2 - 99,994%) и (N 2 - 99, 997%) высокой чистоты.

Проведение экспериментальных исследований и оценка вклада тепла от горения окислов титана. Эксперименты проводились на лазерном технологическом комплексе ЛТК-3 [1], основу которого составлял СО2-лазер с неустойчивым резонатором номинальной мощностью 5 кВт. Резка проводилась при мощности от 1÷2,6 кВт. Газооптическая головка выполнена по двухсопловой схеме: лазерное излучение проходит через срез центрального конического сопла

(d c = 2÷3 мм), а технологический газ – кислород или азот, через внешние кольцевые сопла. Варьируя диаметр фокального пятна (d f = 0,3÷0,6 мм), давление и расход газов (O 2 и N 2 ) получали оптимальные режимы резки. За критерий качества реза принималась минимальная шероховатость поверхности реза Rz и отсутствие грата.

Порядок проведения эксперимента был следующим:

-

• на режиме 2 резка проводилась с кислородом при параметрах: мощности лазерного излучения от 1812 Вт до 2763 Вт, давления газа от 6,0·105 Па до 10,0·105 Па до 1 мм до 5 мм и при давлении газа от 8,0·105 Па до 11,0·105 Па до толщины 10 мм. При этом скорости резки экспериментально получены от 11 м/мин на толщине 1 мм до 3,3 м/мин на толщине 5 мм;

-

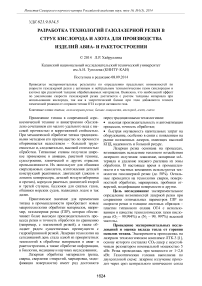

• на режиме 4 назначались такие же параметры резки, как на режиме 2, при этом скорости резки по толщине материала были существенно ниже (см. рис.1);

-

• на режиме 3 для повышения скорости резки с азотом была увеличена мощность лазерного излучения в отличие от режима 2 с 2881 Вт до 3093 Вт и повышении давлениях газа с 12·105 Па до 18·105 Па. При этом скорости резки

экспериментально получены от 10,5 м/мин на

Рис. 1. Зависимость скорости ГЛР от толщины титана ОТ4 при использовании технологических газов: кислорода и азота: (1, 1'- расчет, 2 – кислород, 3, 4 – азот)

На рис. 1 приведены области предельных значений производительности процесса (скорости резки). Видно, что с увеличением толщины материала скорость резки падает как в среде кислорода, так и в среде азота. Так как при резке с кислородом добавляется энергия (теплота) от сгорания титана (режим 2), производительность ГЛР выше, чем на режимах 3 и 4 с азотом.

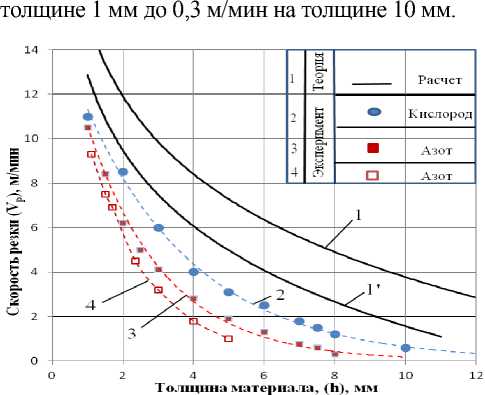

На основе проведенных экспериментов, представленных на рис. 1, получено, что кривая 2 соответствует лазерной резке с кислородом, а кривые 3, 4 – с азотом. Отличие режимов резки заключалось в том, что в экспериментах мощность лазерного излучения и давление технологического газа на режимах 2 и 4 были одинаковыми по толщине листов от 1 мм до 5 мм. Видно, что резка с кислородом (рис. 2) в исследованном диапазоне по толщине обрабатываемого материала выше, чем при резке с азотом в 1,2 до 2,7 раз. Чтобы повысить скорость резки с азотом (режим 3) в экспериментах увеличивали давление технологического газа и мощность лазерного излучения, что привело к росту скорости резки и расширению диапазона по толщине листа до 10 мм за счет более эффективного выдува жидкого расплава из узкой щели лазерного реза. В результате кривая 3 (рис. 1) приблизилась к кривой 2 в исследованном диапазоне толщин до 10 мм (см. рис. 2) до 3,5 раз.

Толщина материала (h), мм

Рис. 2. Соотношение скоростей резки Vo 2 /V N2 при различной толщине образца.

Применение кислорода в качестве технологического (режущего газа) способствует предварительному окислению металла в зоне лазерного излучения. Это приводит к увеличению поглощательной способности лазерного излучения и увеличению теплового вклада от сгорания окислов металла.

Вклад мощности экзотермической реакции окисления титана Р Ti определяли из уравнения:

P Ti = b h V p ρ (E O2 /M Ti )

где E O2 – энергия экзотермической реакции (924 кДж/моль), [2]; b – ширина реза (0,15÷0,28 мм); h

– толщина образца (1,0÷10 мм); V p – скорость резки (11÷0,3) м/мин); ρ – плотность материала (4,5×10-3 г/мм3); M Ti – молярная масса (47,9 г/моль) [3].

Энергетическая эффективность ГЛР с кислородом рассчитывалась на основе баланса энергий [4]. Расчетная кривая 1 получена в предположении, что 100% кислорода участвует в реакции окисления с металлом. В реальном процессе резки участвует лишь доля кислорода, т.к. кислород соприкасается с металлом, в основном, с поверхностью фронта реза. Используя данные [2], и приняв, что только 30% кислорода, окисляя металл, вносит вклад в полный энергетический баланс (кривая1'). При этом расчет удовлетворительно соответствует экспериментальным данным (рис.1, кривая 1'). Полученные экспериментальные и научные результаты будут способствовать активному внедрению в производство аэрокосмической техники высокопроизводительного и малоотходного процесса газолазерной резки.

Выводы:

-

1. Газолазерная резка с кислородом позволяет повысить производительность технологической операции, обеспечить высокое

-

2. При одинаковых параметрах проведения процесса ГЛР скорость резки с азотом падает по сравнению со скоростью резки с азотом на толщине 5 мм в 2,7 раза.

-

3. Увеличение мощности лазерного излучения и давления технологического газа привело к росту скорости резки в 3,5 раза и расширению диапазона по толщине листа до 10 мм за счет более эффективного выдува жидкого расплава из узкой щели лазерного реза.

качество обработки труднообрабатываемого материала – титана ОТ4.

Список литературы Разработка технологий газолазерной резки в струе кислорода и азота для производства изделий авиа- и ракетостроения

- Смородин, Ф.К. Лазерная резка конструкционных материалов большой толщины/Ф.К. Смородин, А.М. Тощев, В.А. Точилкин//Авиационная промышленность. 1991. №5. C. 29-31.

- Pawell, J. Laser-oxygen cutting of mild steel: The thermodynamics of the oxidation reaction/J. Pawel, D. Petring, R.V. Kumar et al./J. Phys. D: Appl. Phys. 2009. Vol. 42. P. 15504-15514.

- Чиркин, В.С. Теплофизические свойства материа-лов ядерной техники. -М.: Атомиздат, 1968. 485 с.

- Olsen, F. Fundamental mechanism of cutting front formation in laser cutting//SPIE. 1994. Vol. 2107. P. 402-413.