Разработка усовершенствованных алгоритмов управления электрическими режимами установок ковш-печь с анализом гармонического состава токов дуг

Автор: Николаев Александр Аркадьевич, Ивекеев Владимир Сергеевич, Тулупов Платон Гарриевич, Рыжевол Сергей Сергеевич

Журнал: Вестник Южно-Уральского государственного университета. Серия: Энергетика @vestnik-susu-power

Рубрика: Электротехнические комплексы и системы

Статья в выпуске: 3 т.22, 2022 года.

Бесплатный доступ

Целью данного исследования является разработка усовершенствованных алгоритмов управления электрическими режимами установок ковш-печь, предусматривающих автоматическую адаптацию длин электрических дуг к различным условиям аргонной продувки и разной толщине шлака. Рассмотрены вопросы оптимизации несимметричных режимов горения дуг, обеспечивающих максимальное снижение излучений и повышение теплового КПД в фазах, расположенных рядом с зеркалом жидкого металла при донной продувке и работе аварийной фурмы. Приведены результаты экспериментальных исследований поведения поверхности жидкого металла и шлака при различных режимах аргонной продувки, а также различной толщине шлакового слоя. На основе результатов экспериментов предложены новые алгоритмы управления электрическим режимом установки ковш-печь. Данные алгоритмы позволяют производить динамическую адаптацию длин электрических дуг к изменяющимся режимам аргонной продувки, а также шлаковым режимам с использованием информации о гармоническом составе токов дуг. За счёт этого обеспечиваются необходимые условия для улучшения энергетических, временных и технологических показателей установок ковш - печь, поскольку от корректной адаптации электрического режима к изменяющимся условиям плавки напрямую зависит величина теплового КПД электрических дуг, а также КПД технологической установки в целом.

Установка ковш-печь, система управления электрическими режимами, гармоники тока электрической дуги, коэффициент шлака, аргонная продувка

Короткий адрес: https://sciup.org/147238633

IDR: 147238633 | УДК: 621.365.22 | DOI: 10.14529/power220307

Текст научной статьи Разработка усовершенствованных алгоритмов управления электрическими режимами установок ковш-печь с анализом гармонического состава токов дуг

Важную роль в современной металлургической промышленности занимает производство жидкой стали в дуговых сталеплавильных печах (ДСП). На сегодняшний день из всего годового объема выпускаемой продукции, полученной на отечественных предприятиях, порядка 30 % производится в электросталеплавильных цехах. Неотъемлемым звеном в технологической цепочке производства электростали является установка ковш-печь (УКП). Основной функцией данного агрегата является доведение жидкого полупродукта до необходимого химического состава в соответствии с заданной маркой стали. Стоит отметить, что данные агрегаты являются весьма энергоемкими и влекут за собой значительные эксплуатационные затраты. Так, например, мощности печных трансформаторов современных УКП превышают значения 50 МВА [1, 2]. Исходя из этого все большую актуальность приобретают вопросы, направленные на оптимизацию электрических режимов электросталеплавильных агрегатов с целью улучшения их временных, энергетических и технологических показателей работы [3–6]. При этом, как показывает анализ отечественной и зарубежной литературы, малоизученным является вопрос разработки и внедрения алгоритмов и систем управления электрическими режимами УКП с автоматической адаптацией к изменяющимся условиям аргонной продувки и шлаковым режимам.

Современные электросталеплавильные агрегаты в большинстве случаев оснащены собственными системами управления электрическими режимами, установленными заводами-изготовителями (регуляторы Melt Expert, ArCOS, Simelt, Q-REG, HI-REG, Ferrotron – DECTEQ и др.). Функциональные возможности вышеперечисленных систем управления для УКП являются ограниченными. В большинстве систем управления заданные параметры регулирования (полное сопротивление фазы Z2Ф, активное сопротивление дуг RД или полные проводимости фаз Y2Ф) рассчитываются заранее для различных сочетаний ступеней РПН печного трансформатора (NТР) и рабочих кривых (NРК), определяющих длину электрической дуги, а выбор необходимых ступеней трансформатора осуществляется вручную технологическим персоналом. Таким образом, можно сделать вывод о том, что в современных системах управления электрическими режимами УКП отсутствует автоматическая адаптация электрических режимов к изменяющимся режимам аргонной продувки, а также шлаковым режимам, от которых зависит степень экранирования электрических дуг и их тепловой КПД [7, 8].

Таким образом, целью данного исследования является разработка интеллектуальных систем автоматического управления электрическими режимами УКП с функцией динамической адаптации длин электрических дуг и ступеней РПН печного трансформатора к текущему шлаковому режиму и режиму аргонной продувки с учетом расположения возмущений (зеркал металла) на поверхности жидкой ванны относительно электродов фаз УКП, создаваемых работой продувочных блоков в днище стальковша или аварийной фурмы. В качестве критерия, по которому предлагается реализация динамической коррекции электрических режимов УКП, может выступать гармонический состав токов дуг, определяемый суммарным коэффициентом гармонических составляющих тока K I (в зарубежной терминологии – параметр Total Harmonic Distortion или THD I ).

Результаты экспериментальных исследований поведения поверхности жидкого металла и шлака при различных режимах аргонной продувки с учетом измененного расположения продувочного блока

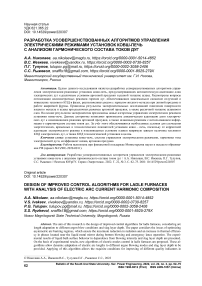

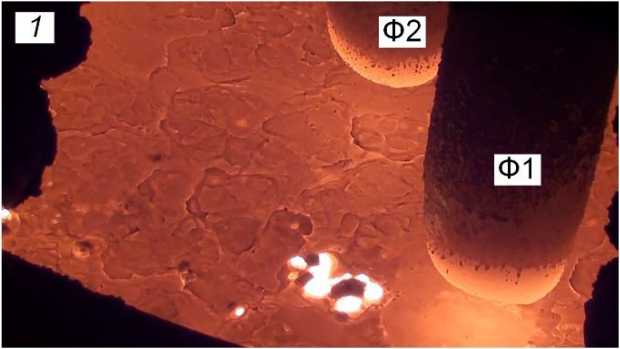

Технически операция аргонной продувки выполняется с помощью специальных продувочных блоков, установленных в большинстве случаев в днище стальковша. Режим донной продувки выставляется вручную сталеваром с визуальной оценкой степени перемешивания металла через рабочее окно. В данном случае расход аргона и его давление используются как основные задающие параметры. При продувке аргоном на поверхности жидкой ванны с внешним слоем шлака образуется зеркало металла. Размеры зеркала зависят от расхода аргона, состояния и положения донных пробок, толщины шлакового слоя, температуры расплава и шлака. Вследствие интенсивной аргонной продувки зеркало металла создает возмущения, оказывающие негативное влияние на режимы горения электрических дуг фаз УКП, расположен- ных наиболее близко к зоне продувки. Рассмотрим данный процесс на примере установок ковш-печь для обработки стальковшей с металлом 125 т, с мощностью печного трансформатора 25 МВА, функционирующих на одном из металлургических предприятий (рис. 1, 2). Схемы расположения продувочных блоков в днищах стальковшей показаны на рис. 2. В обоих случаях фазы 1 и 2 подвержены наиболее сильному влиянию зеркала металла.

Достижение максимального эффекта по повышению стойкости футеровки стальковшей требует проведения дополнительных работ по коррекции электрических режимов УКП 1, 2 и алгоритмов автоматического переключения рабочих кривых из-за изменения влияния зеркала жидкого металла на режимы горения электрических дуг.

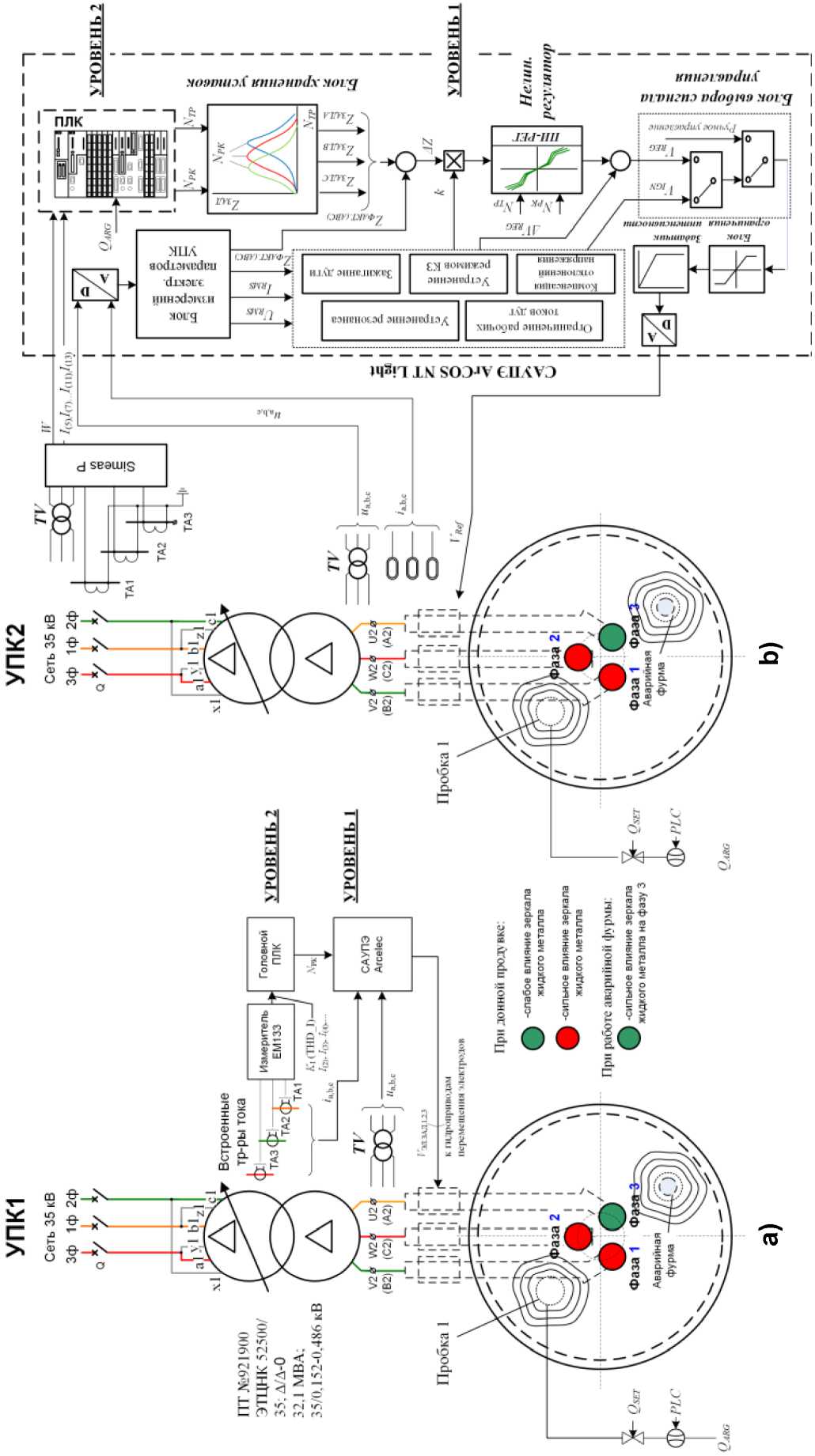

На представленных УКП были проведены экспериментальные исследования поведения поверхности жидкого металла и шлака при различных режимах аргонной продувки и выполнены исследования геометрии зеркала жидкого металла при работе аварийной фурмы. Исследования проводились с использованием видеофиксации. Были проведены четыре серии экспериментов. Первая серия – для пониженной температуры расплава Т = 1568 °C и толщины шлака h Ш = 150 мм, вторая – для повышенной температуры Т = 1602 °C и толщины шлака h Ш = 150 мм. Первая и вторая серии экспериментов проводились при донной продувке аргоном, третья и четвертая серии экспериментов проводились при аргонной продувке через аварийную фурму. Третья серия экспериментов проводилась для пониженной температуры Т = 1552 °C и толщины шлака h Ш = 120 мм, четвертая – для повышенной температуры Т = 1610 °C и толщины шлака h Ш = 120 мм. Это позволило оценить влияние степени разжижения шлака на геометрические параметры зеркала, а также на образование волн и брызг.

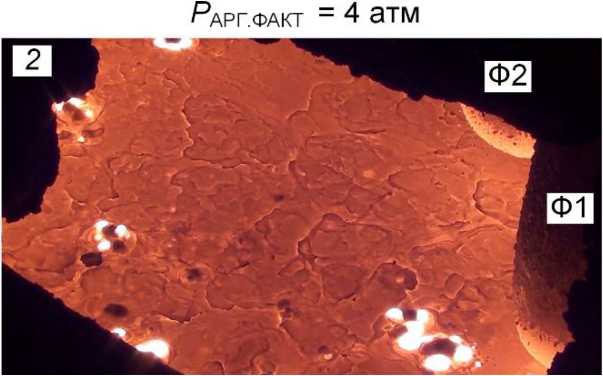

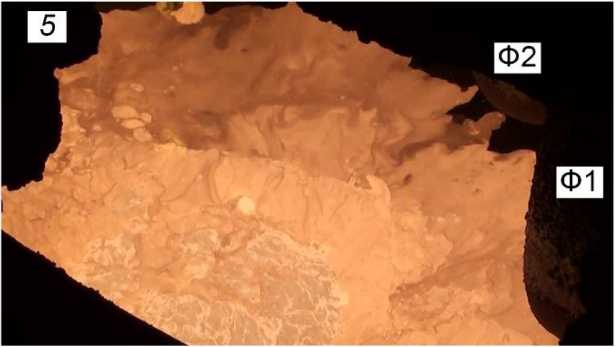

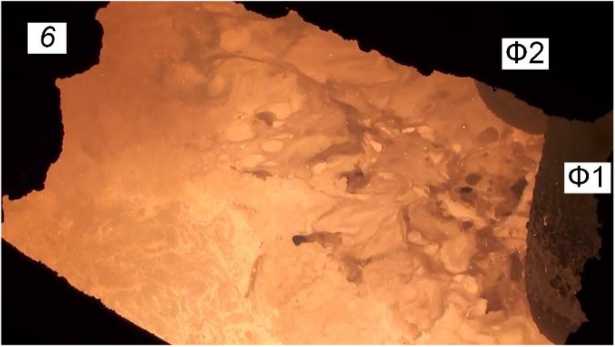

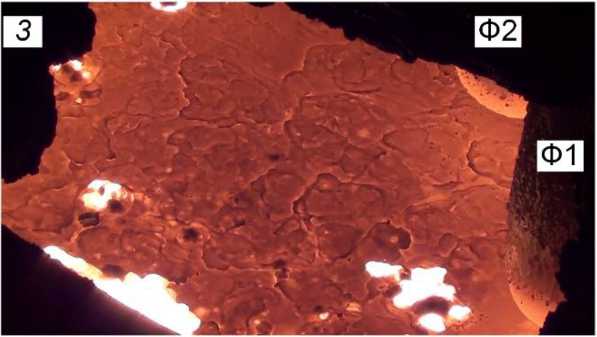

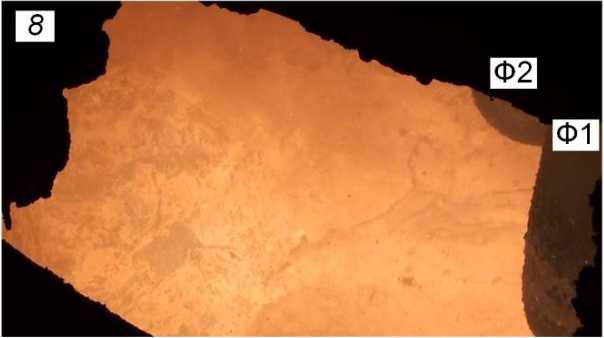

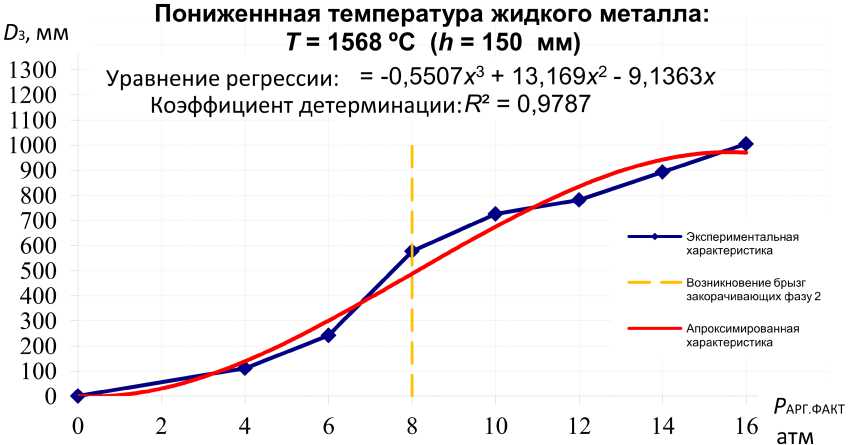

В качестве примера рассмотрим более подробно первую серию экспериментов для УКП 1 при различных режимах аргонной продувки. На рис. 3 четко прослеживается процесс образования зеркала, увеличение его диаметра, а также появление волн и брызг, закорачивающих в начале фазу «1», а затем фазы «1» и «2». Граничное значение давления РАРГ, при котором негативное воздействие на фазы становится максимально возможным, составляет 8 атм. Посредством компьютерного анализа набора фотокадров с использованием основных оптических характеристик видеоаппаратуры (угол и высота расположения камеры, значение оптического зума и т. д.) были восстановлены геометрические параметры зеркала жидкого металла. Анализ показал, что диаметр зеркала при интенсивной продувке достигает значения DЗ = 1005 мм. Критическое значение DЗ.КРИТ составляет 577 мм, что приводит к наиболее нестабильным режимам нагрева со значительными колебаниями токов и мощностей дуг и сопровождается снижением КПД электрических дуг, что сказывается на эффективности нагрева жидкой ванны. Результаты анализа геометрических параметров зеркала сведены в таблицу. По полученным данным построена зависимость DЗ = f(РАРГ.) (рис. 4), для которой получено уравнение регрессии. Порядок и вид уравнения выбирались, исходя из максимального значения коэффициента достоверности аппроксимации R2. Приемлемая точность математической модели диаметра зеркала достигалась при R2 > 0,95.

Следует отметить, что при работе аварийной фурмы увеличение зеркала металла происходит быстрее. При давлении аргона, равном 4 атм, происходит резкое увеличение диаметра жидкого металла на поверхности шлакового слоя до значения 985 мм. Максимальный диаметр зеркала при интенсивной продувке достигает значения D З = 1577 мм.

При наиболее интенсивных режимах продувки волны и брызги жидкого металла могут приводить к периодическим изменениям длины дуги в определённой фазе, а в некоторых случаях приводить к эксплуатационным коротким замыканиям,

а)

Рис. 1. Общий вид УКП 1 (а) и УКП 2 (b) Fig. 1. General view of UKP 1 (a) and UKP 2 (b)

b)

Рарг.факт. - 0 атм

Отсутствие зеркала

Рарг.факт -10 атм

Наличие зеркала с D3 = 726 мм

Рарг.факт - 12 атм

Наличие зеркала с D3 = 111 мм

Наличие зеркала с D3 = 782 мм

Рарг.факт - 6 атм

Рарг.факт -14 атм

Наличие зеркала с D3 =242 мм

Наличие зеркала с D3 = 893 мм

Рарг.факт - 8 атм

Рарг.факт -16 атм

Наличие зеркала с D3 = 577 мм

Наличие зеркала с D3 = 1005 мм

Рис. 3. Исследование зеркала жидкого металла на УКП 1 ЭС при различных режимах аргонной продувки (донная продувка) (температура перед проведением эксперимента T =1568 °C; толщина шлака h Ш = 150 мм) Fig. 3. Investigation of the liquid metal mirror on the UCP 1 ES under various modes of argon purging (bottom purging) (temperature before the experiment T = 1568 °C; slag thickness h Ш = 150 mm)

Результаты измерений геометрических параметров зеркала жидкого металла для УКП 1 при различных режимах аргонной продувки (серия измерений № 1, соответствующая донной продувке при Т = 1568 °C)

Results of measurements of geometrical parameters of liquid metal mirror for UCP 1 under various argon purge modes (measurement series No. 1 corresponding to bottom purge at T = 1568 °C)

|

Номер опыта |

Давление аргона P АРГ.ФАКТ , атм |

Диаметр зеркала жидкого металла D З, мм |

Наличие волн жидкого металла, периодически закорачивающих фазу 1 |

Наличие волн жидкого металла, периодически закорачивающих фазу 2 |

|

1 |

0 |

0 |

— |

— |

|

2 |

4 |

111 |

— |

— |

|

3 |

6 |

242 |

— |

— |

|

4 |

8 |

577 |

+ |

+ |

|

5 |

10 |

726 |

+ |

+ |

|

6 |

12 |

782 |

+ |

+ |

|

7 |

14 |

893 |

+ |

+ |

|

8 |

16 |

1005 |

+ |

+ |

Рис. 4. Экспериментальная зависимость диаметра зеркала жидкого металла на УКП 1 при донной продувке аргоном и температуре металла Т = 1568 °C

Fig. 4. Experimental dependence of the diameter of the liquid metal mirror on UCP 1 at bottom argon purge and metal temperature T = 1568 °C

что в свою очередь приводит к сильным колебаниям мощности электрической дуги. Кроме того, при интенсивной продувке вследствие влияния зеркала металла снижается КПД дуг в фазах, находящихся в непосредственной близости к продувочным блокам.

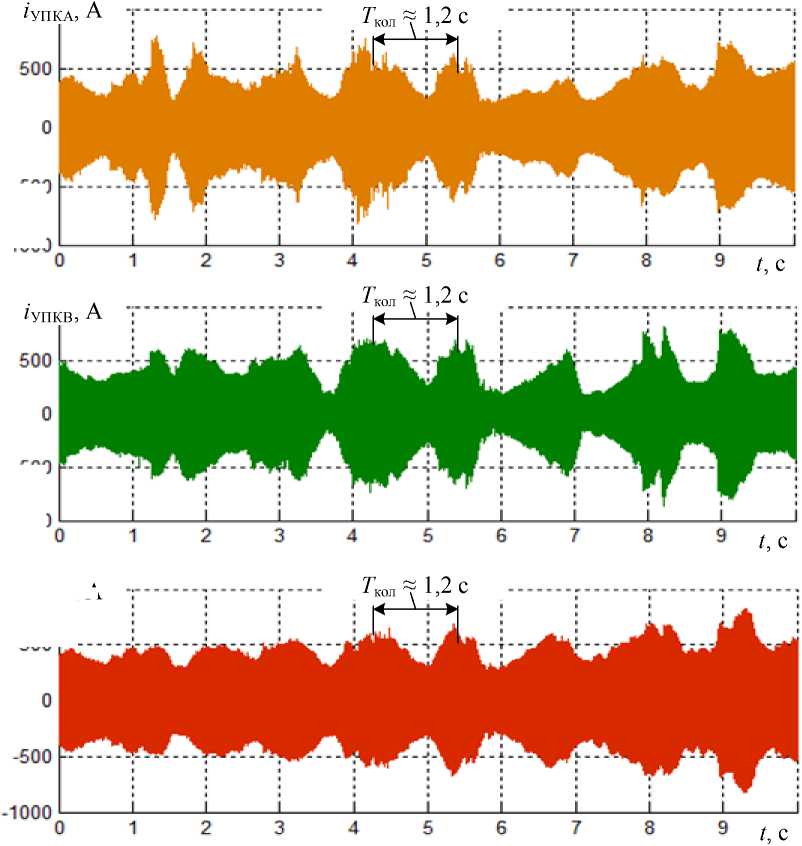

Осциллограммы колебаний мгновенных значений токов на первичной стороне печного трансформатора при высокой интенсивности продувки УКП приведены на рис. 5. Очевидно, что подобное явление оказывает сильное негативное влияние на результирующие энергетические показатели эффективности эксплуатации печного комплекса.

Необходимо отметить, что результаты научных исследований, проведенные на различных электросталеплавильных комплексах [9, 10], выявили закономерности изменения гармоник тока в течение всего цикла плавки. В частности, было доказано, что режимы горения электрических дуг на жидкую ванну наилучшим образом описывают- ся изменением эквивалентного действующего значения четных гармонических составляющих либо суммарным коэффициентом гармонических составляющих тока KI (в зарубежной терминологии – Total Harmonic Distortion или THDI):

K = V I I (1) I ( 0L ,wo % = I Br , 100%, (1)

I I (1) I (1)

где I – действующее (среднеквадратическое) значение тока; I ( 1 ) – действующее значение тока 1-й гармоники; I ( 0 ) – постоянная составляющая тока; I ВГ – действующее значение высших гармоник тока.

Для того чтобы определить величину коэффициента шлака K ШЛАК, можно применить обратную величину коэффициента гармонических составляющих тока KI с учетом масштабного коэффициента а :

KШЛАК = T-• (2)

KI

-1000

Рис. 5. Изменение мгновенных значений токов на первичной стороне печного трансформатора УКП при интенсивной продувке аргоном с Р АРГ > 12 атм

Fig. 5. Change in the instantaneous values of currents on the primary side of the furnace transformer of the UCP, with intensive argon purge with Р АРГ > 12 atm

-500

-1000

-500

i УПКС , А

500 -.-

В свою очередь коэффициент a может быть определен как произведение числа 100 на минимальное значение K I min , зафиксированное за цикл плавки при существующей электрической дуге ( I Д > 0), следует отметить, что на практике значение K I min = 2,0–2,5 %:

a = 100 ■ K i m^ (3)

При корректном расчете параметра а максимальное значение K ШЛАК, равное 100 единицам, будет соответствовать наиболее стабильному режиму горения электрический дуги с максимальным тепловым КПД.

Использование параметра KШЛАК в алгоритмах автоматического переключения рабочих кривых и ступеней РПН печных трансформаторов позволяет адаптировать электрические режимы УКП с учетом переменной толщины шлака, режимов аргон-ной продувки, операций подачи материалов в ковш при нагреве и т. д. Данный факт лег в основу нового алгоритма управления электрическим режимом УКП.

Разработка усовершенствованных алгоритмов автоматического переключения рабочих кривых, обеспечивающих автоматическую адаптацию электрических режимов УКП1,2 в зависимости от режима аргонной продувки и шлакового режима

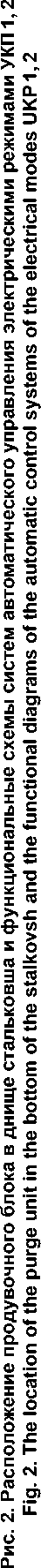

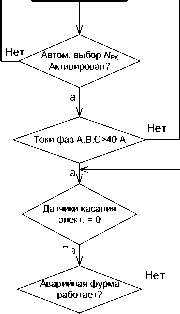

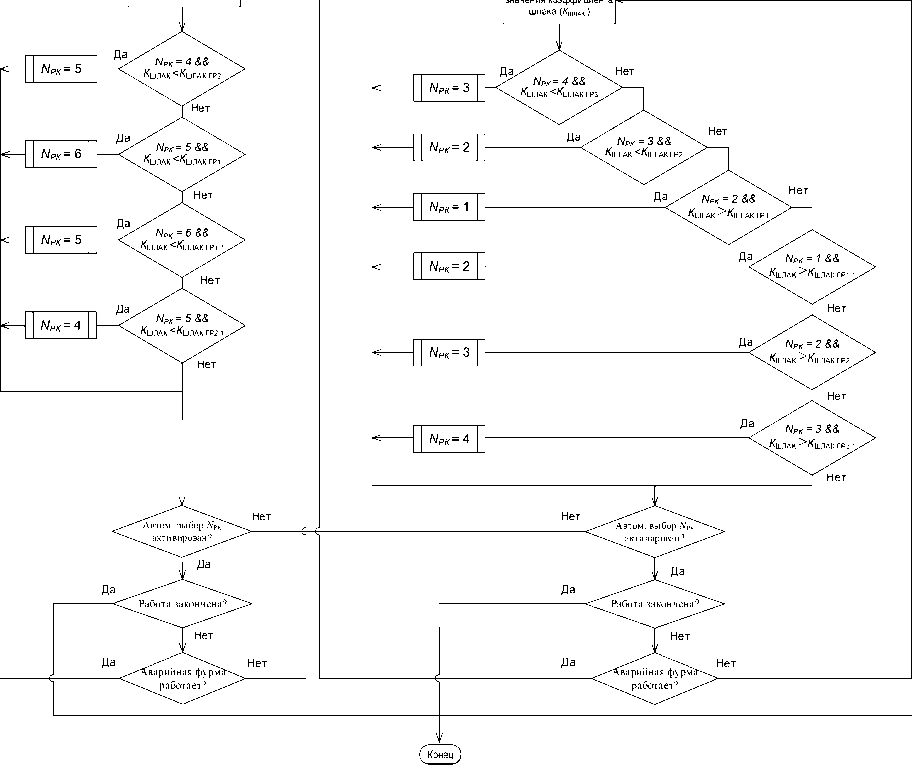

Как уже было сказано ранее, для минимизации влияния зеркала металла на режимы горения электрических дуг необходимо произвести разработку усовершенствованных алгоритмов автоматического переключения рабочих кривых, обеспечивающих автоматическую адаптацию электрических режимов УКП 1,2 в зависимости от режима аргонной продувки и шлакового режима. Блок-схема усовершенствованного алгоритма управления показана на рис. 6. Для работы данного алгоритма

Заданная

N РК = 5

Нет

Начало

В включе

Да

Ручной выбор N РК

Да

Да

Да

Да

Токи фаз A,B,C>40 А

Автом. выбор N РК

Активирован?

арийная фурма работает?

Датчики касания элект = 0

Заданная

N РК = 2

Прошло > 5 c

Да

Автоматический режим отключается, выводится сообщение «Короткий электрод. Автоматический режим отключен» Заданная кривая = 3 Откл-е функции переключения ступеней.

Расчет фильтрованного

Расчет фильтрованного значения коэффициента шлака ( К ШЛАК. )

Рис. 6. Блок-схема разработанного алгоритма автоматического переключения рабочих кривых в системе управления ArCOS NT Light УКП в функции текущего коэффициента шлака Fig. 6. Block diagram of the algorithm developed for automatic switching of working curves in the ArCOS NT Light control system of the UCP as a function of the current slag coefficient

определены граничные значения коэффициентов шлака К ШЛАК и также предложена формула расчета коэффициента шлака с использованием информации о гармоническом составе токов на первичной стороне печного трансформатора:

K ШЛАК1.Ф i = K ШЛАК1.Ф i 1 +

+ ( K ШЛАК1. i

—

K ШЛАК1.Ф i _1 ) '

Т ЦИКЛ Т Ф ,

где K ШЛАК – мгновенное (нефильтрованное) значение коэффициента шлака; K ШЛАК.Ф – фильтро-

ванное значение K ШЛАК ; Т Ф – постоянная времени фильтра; Т ЦИКЛ – фиксированное время опроса контроллера (0,1 с).

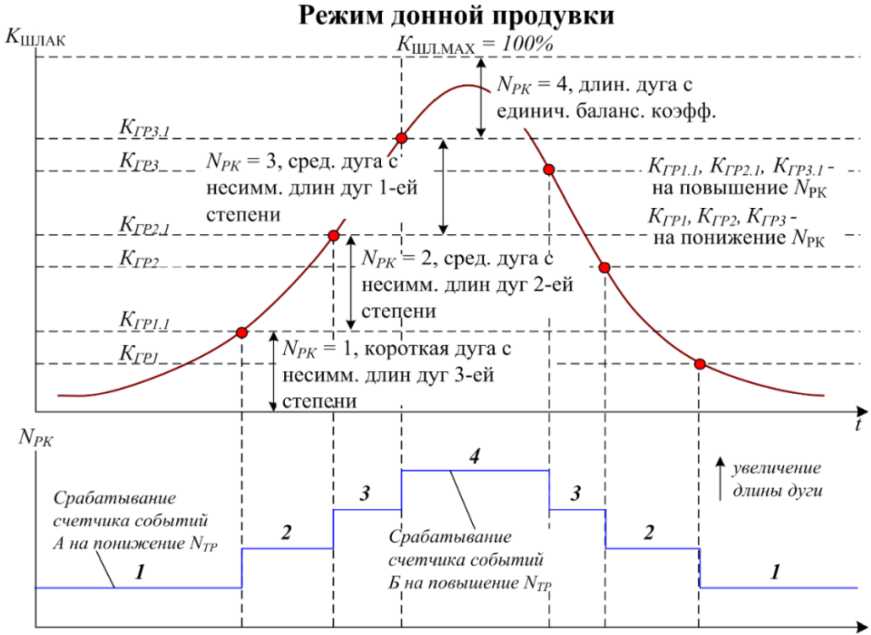

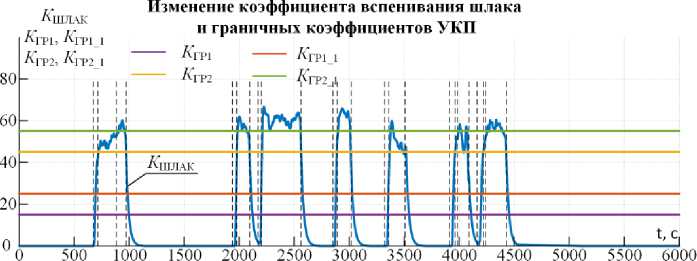

Для настройки разработанных алгоритмов управления с помощью специализированного меню на визуализации сталевара задаются следующие параметры: 1) граничные коэффициенты K ГР1, K ГР1.1, K ГР2 , K ГР2.1 , K ГР3 , K ГР3.1 , при которых происходит переключение N РК ; 2) весовые коэффициенты K В(i) , учитывающие влияние изменения вторичного напряжения ПТ при переключении ступеней РПН на уровни высших гармоник тока; 3) постоянная времени фильтра Т Ф , для получения фильтрованного значения K ШЛАК, используемого в алгоритме автоматического переключения рабочих кривых; 4) минимальное значение тока для исключения работы алгоритма в режиме работы печного трансформатора на холостом ходу (в данном случае 40А). Далее активируется основная часть алгоритма по определению номеров рабочих кривых N РК в зависимости от текущего уровня коэффициента шлака K ШЛАК в зависимости от того, действует ли в данный момент донная продувка или аварийная фурма. Более наглядно данный процесс показан на рис. 7. На представленных графиках в целях упрощения смоделировано поведение фильтрованного значения K ШЛАК с возрастающим и спадающим участками.

Для режима донной продувки при достижении граничных коэффициентов шлака K ГР1.1, K ГР2.1, K ГР3.1 осуществляется увеличение номера рабочей кривой с N РК = 1 до N РК = 4 с увеличением длины электрической дуги и изменением степени несим-метрии горения дуг. Для повышения устойчивости работы алгоритма и исключения автоколебаний при переключении N РК в алгоритм введены дублирующие значения граничных коэффициентов, работающие на понижение номера рабочей кривой, – это K ГР1, K ГР2, K ГР3. Для режима работы аварийной фурмы использованы только две пары граничных значений коэффициента шлака на повышение рабочей кривой ( K ГР1.1, K ГР2.1, K ГР1, K ГР2) и, соответственно, три значения рабочих кривых с N РК = 4 до N РК = 6 с различной несимметрией горения дуг. Во втором случае увеличение номера рабочей кривой соответствует уменьшению длины электрической дуги и увеличению несимметрии длин электрических дуг с учетом расположения возмущения

на поверхности жидкого металла, создаваемого работой аварийной фурмы [11, 12].

Для обеспечения оптимальных значений тепловых КПД электрических дуг при изменении режима аргонной продувки и толщины шлака для указанных выше рабочих кривых N РК введены различные балансовые коэффициенты K БАЛ1,2,3 к уставкам импеданса Z 2Ф1,2,3 вторичного электрического контура УКП. На основании проведенных ранее экспериментальных исследований, описанных в [11, 13], было показано, что для обеспечения стабильного горения дуг [14, 15] и сохранения теплового КПД при увеличении диаметра зеркала металла длины дуг, определенные заданием импеданса вторичного электрического контура Z 2Ф.ЗАД. , в ближайших к зеркалу металла фазах должны быть уменьшены, а в фазе, которая находится на удалении от источника возмущений, – увеличены. Исходя из этого для режима коротких дуг ( N РК = 1) использованы максимально несимметричные длины дуг с K БАЛ1 = 0,95; K БАЛ2 = 0,95; K БАЛ3 = 1,1. Для N РК = 2 использованы K БАЛ1 = 0,96; K БАЛ2 = = 0,96; K БАЛ3 = 1,08. Для N РК = 3 использованы K БАЛ1 = 0,975; K БАЛ2 = 0,975; K БАЛ3 = 1,05. Для спокойного режима продувки и нормальной толщины шлака, при которых K ШЛАК имеет максимальное значение, используется N РК = 4 с K БАЛ1,2,3 = 1. При использовании аварийной фурмы укорачивается длина дуги в фазе 3, ближайшей к зеркалу металла. При этом балансовые коэффициенты для режима горения коротких дуг N РК = 6 равны: K БАЛ1 = 1,025, K БАЛ2 = 1,025, K БАЛ3 = 0,95. Для режима горения средних дуг N РК = 5 равны: K БАЛ1 = 1, K БАЛ2 = 1,03, K БАЛ3 = 0,97. В режиме горения длинных дуг и продувке через аварийную фурму N РК = 4 K БАЛ1,2,3 = 1, аналогично режиму донной продувки.

Необходимо отметить, что перед настройкой алгоритмов управления отдельно для каждой УКП были проведены дополнительные экспериментальные исследования по определению предварительных весовых коэффициентов K ВЕС , используемых в формулах для расчета коэффициентов шлака. При настройке алгоритмов предварительные значения коэффициентов корректировались для достижения оптимального переключения N РК .

В формуле расчета текущего значения коэффициента шлака, используемого для сравнения с граничными значениями для режима донной продувки, K ШЛАК1,2 находится как среднее арифметическое значение коэффициентов шлака фаз 1 и 2 (2 и 1 по первичной стороне ПТ), при этом для режима работы аварийной фурмы рассчитывается значение K ШЛАК2,3 как среднее арифметическое значение коэффициентов шлака фаз 1 и 3 (2 и 3 по первичной стороне ПТ).

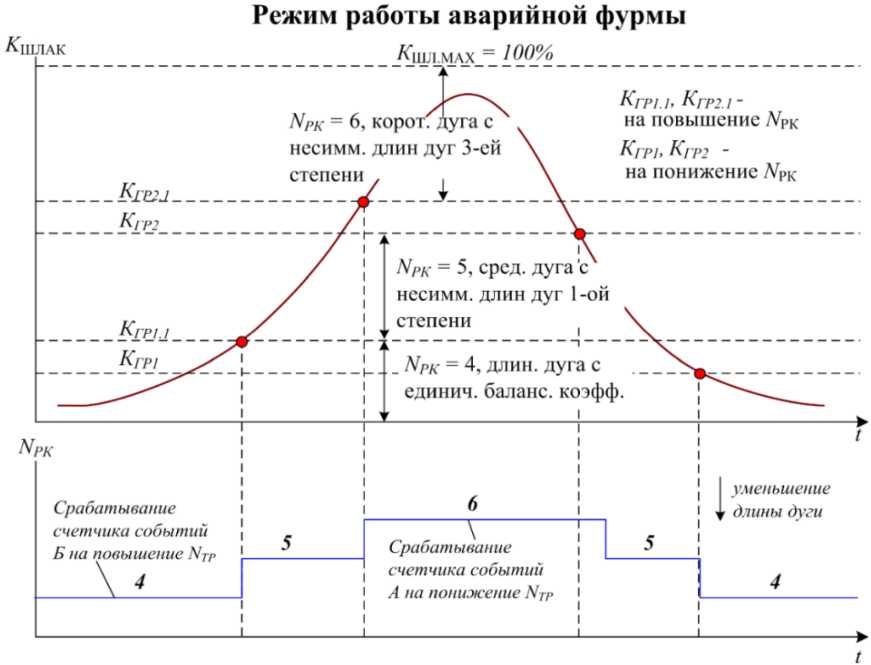

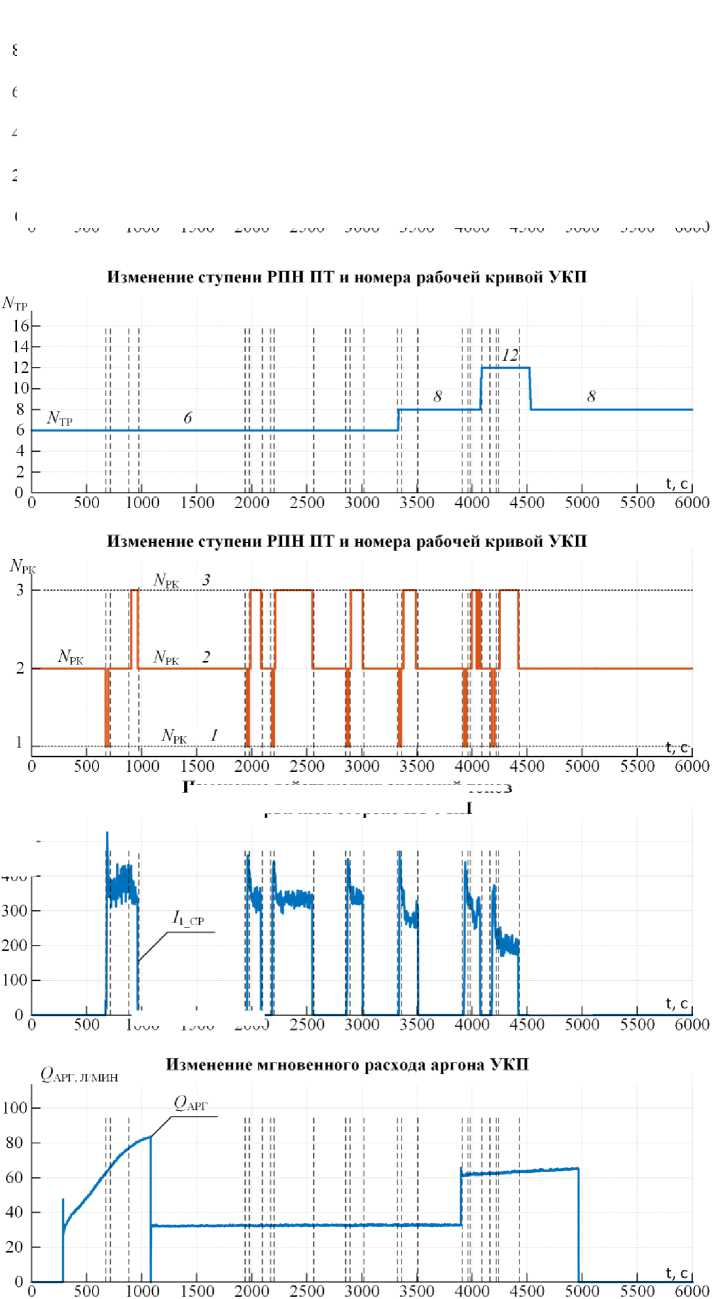

На рис. 8 приведены графики, иллюстрирующие фактическую работу усовершенствованных алгоритмов автоматического переключения рабочих кривых.

^ШЛАК

Режим донной продувки

^шл.мах = 100%

Кгрзл

Npk = 4, длин, дуга с единич. баланс, коэфф.

КпЧЛ

КГР Lb КгР2Л> КррЗЛ- - на повышение Урк

KfPb Крр2, Кррз- ■ на понижение ^pк ~

______Kw_

^££21

КгЕ2_

NPK = 3, сред, дуга с’ нссимм. длин дуг 1-ей степени ,

7—

NpK‘= 2, сред, дуга d несимм. длин дуг 2-ей степени

___Kiu_

J1 Npk = 1, короткая дуга с нссимм. длин дуг 3-сй

1 > степени , увеличение длины дуги

Срабатывание счетчика событий А на понижение Ntp

(Срабатывание счетчика событий Б на повышение Nrp

а)

b)

Рис. 7. Пояснение работы алгоритма автоматического переключения рабочих кривых в зависимости от уровня коэффициента шлака K ШЛАК : а – для режима донной продувки; b – для режима работы аварийной фурмы

Fig. 7. Explanation of the algorithm for automatic switching of working curves depending on the level of the slag coefficient K ШЛАК : a – for the bottom purge mode; b – for the emergency tuyere operation mode

500 -

Рис. 8. Работа алгоритма автоматического переключения рабочих кривых NРК в зависимости от уровня коэффициента шлака K ШЛАК в исследуемом УКП Fig. 8. Operation of the algorithm for automatic switching of the working curves NРК of the fuel pump depending on the level of the slag coefficient K ШЛАК in the investigated UCP

Изменение действующих значений токов на первичной стороне ПТ УКП

400 -

1000 1500 2000

Результат оценки показал наличие технического эффекта в снижении расхода электродов – в среднем на 4 %, снижении удельного расхода электрической энергии – в среднем на 3 %, в повышении стойкости футеровки шлакового пояса стальковша – на 4,5 %, с 67 до 70 плавок за кампанию.

Заключение

Как показывает практика, режим аргонной продувки стали в установках ковш-печь оказывает существенное влияние на режимы горения электрических дуг. Установлено, что дуги в фазах УКП, расположенных рядом с возмущениями, образованными работой продувочного блока и аварийной фурмы, имеют худший тепловой КПД, по сравнении с фазой, находящейся на удалении. На сегодняшний день управление электрическими режимами на данных агрегатах происходит в ручном режиме, в связи с чем снижается эффективность управления электрическими режимами.

Проведены экспериментальные исследования поведения поверхности жидкого металла и шлака в УКП при различных режимах аргонной продувки с помощью продувочных блоков в днище стальковшей, а также при использовании аварийной фурмы. На основании полученных данных были сделаны выводы о влиянии расположения возмущений на поверхности жидкого металла (зеркал металла) на стабильность горения электрических дуг в фазах 1–3, а также были определены граничные значения мгновенного расхода аргона, при которых происходят качественные изменения влияния возмущений на поверхности ванны.

Разработаны алгоритмы автоматического переключения рабочих кривых и ступеней РПН печных трансформаторов УКП, обеспечивающие изменение электрического режима по коэффициенту шлака K ШЛАК в автоматическом режиме. Основным принципом управления, положенным в основу алгоритма автоматического управления, является уменьшение номера рабочей кривой при снижении значения K ШЛАК . Также алгоритм предусматривает изменение несимметрии горения дуг при работе аварийной фурмы за счет привязки к данному режиму отдельных рабочих кривых.

В ходе оценки технического эффекта показано, что применение усовершенствованного алгоритма на действующей установке позволило снизить расход электродов в среднем на 4 %, удельный расход электрической энергии – в среднем на 3 %, а стойкость футеровки шлакового пояса сталь-ковша увеличилась на 4,5 %, с 67 до 70 плавок.

Список литературы Разработка усовершенствованных алгоритмов управления электрическими режимами установок ковш-печь с анализом гармонического состава токов дуг

- Миронов Ю.М. Особенности дуговых сталеплавильных печей как приемников электрической энергии // Электрометаллургия. 2020. № 9. С. 2-8. DOI: 10.31044/1684-5781-2020-0-9-2-8

- Энергосбережение в современной дуговой сталеплавильной печи дсп-120 / И.В. Глухов, Д.В. Мех-ряков, Г.В. Воронов и др. // Сталь. 2020. № 5. С. 21-23.

- Повышение эффективности работы сверхмощной дуговой сталеплавильной печи / Г.П. Корнилов, А.А. Николаев, Т.Р. Храмшин и др. // Известия высших учебных заведений. Электромеханика. 2009. № 1. С. 55-59.

- Корнилов Г.П., Николаев А.А., Якимов И.А. Перспективы и средства повышения эффективности дуговых сталеплавильных печей за счет силового электрооборудования // Вестник ЮУрГУ. Серия «Энергетика». 2009. № 15 (148). С. 32-38.

- Mees H., Hohl J., Krüger K. Dynamic Condition-Based Scrap Melt Control: Results of the Application at Thyssenkrupp Nirosta in Bochum // 10th European Electric Steelmaking Conference. Graz, 25-28 Sep., 2012.

- Способы управления электрическим режимом электродуговых печей / Ю.П. Журавлев, Г.П. Корнилов, Т.Р. Храмшин и др. // Известия высших учебных заведений. Электромеханика. 2006. № 4. С. 76-80. DOI: 10.17213/0136-3360

- Тулуевский Ю.Н., Зинуров И.Ю. Инновации для дуговых сталеплавильных печей: научные основы выбора: моногр. Новосибирск: Изд-во НГТУ, 2010. 347 с. (Современные электротехнологии: серия монографий. Т. 12).

- Dorndorf M., Wichert W., Schubert M. Holistic Control of EAF's Energy and Material Flows // 3rd International Steel Conference on Developments in Metallurgical Process Technologies. Düsseldorf, June 11-15, 2007. P. 513-520.

- Экспериментальное исследование гармонического состава токов дуг для дуговых сталеплавильных печей различной мощности / А.А. Николаев, Ж.Ж. Руссо, В. Сцымански, П.Г. Тулупов // Вестник Магнитогорского государственного технического университета им. Г.И. Носова. 2016. № 3. С. 106-120. DOI: 10.18503/1995-2732-2016-14-3-106-120

- Оптимизация электрических режимов сверхмощных дуговых сталеплавильных печей / А.А. Николаев, Г.П. Корнилов, А.В. Ануфриев и др. // Сталь. 2014. № 4. С. 37-47.

- Nikolaev A.A., Tulupov P.G. Method of setting optimum asymmetric mode of operation of electric arc furnace // Proceedings of the 2016 11th France-Japan and 9th Europe-Asia Congress on Mechatronics MECHATRONICS-2016 / 17th International Conference on Research and Education in Mechatronics REM-2016. Compiegne, France. 15-17 June 2016. P. 33-37. DOI: 10.1109/mecatronics.2016.7547111

- Миронов Ю.М. Закономерности электрических режимов дуговых сталеплавильных печей // Электричество. 2006. № 6. С. 56-62.

- Пат. 176106 Российская Федерация, МПК H 05 B 7/148. Система управления электрическим режимом дуговой сталеплавильной печи / А.А. Николаев, П.Г. Тулупов, А.В. Ануфриев; заявитель и патентообладатель ФГБОУ ВО «Магнитогорский государственный технический университет им. Г.И. Носова»; № 2017120504; заявл. 13.06.2017; опубл. 09.01.2018, Бюл. № 1.

- Bowman В., Krüger K. Arc Furnace Physics // Düsseldorf: Verlag Stahleisen GmbH, 2009.

- Cassie A.M. Nouvelle théorie des arcs de rupture et rigidité du circuit (New theory of breaker arcs and circuit rigidity) // CIGRE Report No. 102. 1939.