Разработка устройства измерения толщины металлических покрытий в процессе изготовления печатных плат

Автор: Мощенский Юрий Васильевич, Белоглазова Татьяна Александровна, Ашихмин Евгений Александрович

Журнал: Известия Самарского научного центра Российской академии наук @izvestiya-ssc

Рубрика: Информатика, вычислительная техника и управление

Статья в выпуске: 4-7 т.18, 2016 года.

Бесплатный доступ

Разработано устройство для контроля толщины металлических покрытий в технологическом процессе изготовления тонкопленочных микрополосковых печатных плат. Описан метод измерения толщины, позволяющий оценивать как однослойные, так и многослойные металлические покрытия, а также представлены варианты его внедрения в технологический процесс. Описана функциональная схема измерительного устройства. Приведены результаты экспериментальной оценки погрешностей процесса измерения толщины металлических покрытий методом локального электрохимического анализа.

Толщина, металлические покрытия, печатные платы, измерение толщины

Короткий адрес: https://sciup.org/148204868

IDR: 148204868 | УДК: 544.076.2:541.135:669.1

Текст научной статьи Разработка устройства измерения толщины металлических покрытий в процессе изготовления печатных плат

ячейка, это позволяет провести анализ на площади порядка 0,2 мм2 [1-4].

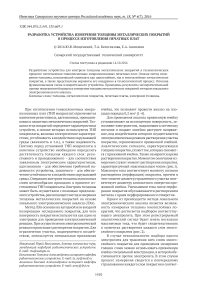

Для проведения анализа прижимную ячейку устанавливают на исследуемую поверхность, заполняют электролитом, подключают к источнику питания и подают линейно растущее напряжение, под воздействием которого осуществляется электрохимическая реакция растворения участка покрытия, ограниченного прижимной ячейкой. Аналитическим сигналом, характеризующим толщину покрытия, служит ток, которых снимается с прижимной ячейки. Также измеряется время растворения покрытия. Моментом окончания измерения служит момент растворения покрытия, характеризуемый максимальным током (рис.1). Максимум тока соответствует моменту полного растворения (перфорации) покрытия, причем в этот момент диаметр стравленного участка соответствует диаметру контактного отверстия прижимной ячейки. Уменьшение тока после перфорации покрытия обуславливается растворением металла с краев перфорированного отверстия.

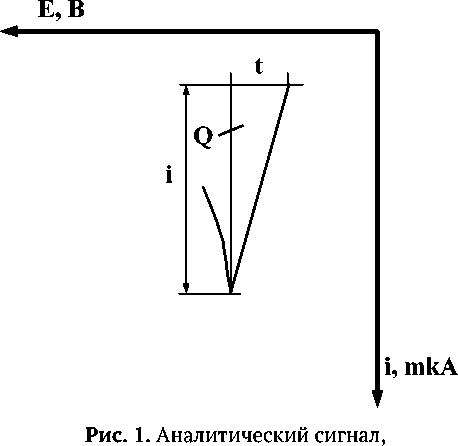

Одним из преимуществ метода локального электрохимического анализа является возможность измерения толщины многослойных покрытий, что достигается подбором соответствующего электролита. При этом регистрируемый аналитический сигнал будет иметь несколько максимумов тока, что будет свидетельствовать о моментах растворения каждого слоя многослойного покрытия (рис. 2).

В случае невозможности подбора одного электролита для травления всех слоев многослойного покрытия для проведения измерения толщин слоев можно использовать прижимную ячейку специальной конструкции, в которой обеспечивается проток электролита. В этом случаи процесс измерения сводится к поочередному стравливанию каждого слоя покрытия в соответ-

регистрируемый в ходе реакции

Рис. 2. Аналитический сигнал, регистрируемый в ходе реакции при растворении двухслойного покрытия

ствующих электролитах, для чего сначала регистрируют значения тока для верхнего покрытия, по достижению максимального тока отключают питание прижимной ячейки, пропускают через ячейку дистиллированную воду и заполняют новым электролитом [1].

Несмотря на то, что в процессе измерения толщины происходит растворение участка покрытия, покрытие можно восстановить, подав на прижимную ячейку напряжение с полярностью обратной полярности напряжения, питающего ее при проведении измерения. Единственным минусом процесса восстановления покрытия является то, что время восстановления превышает время измерения толщины в 30-50 раз [5].

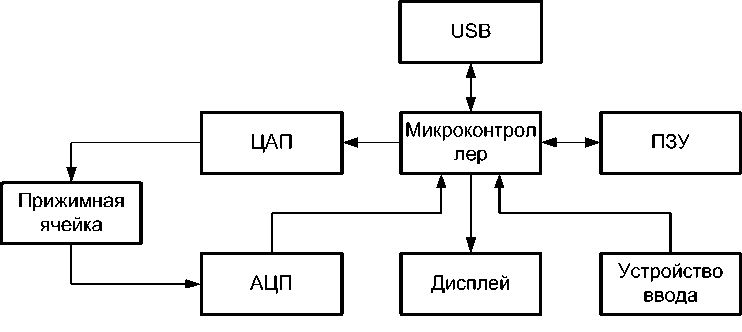

Для реализации метода ЛЭА устройство измерения толщины металлических покрытий в своем составе должно содержать следующие обязательные элементы:

-

1) прижимную ячейку,

-

2) прецизионный источник питания ячейки,

-

3) блок преобразования аналитического сигнала,

-

4) блок обработки и управления.

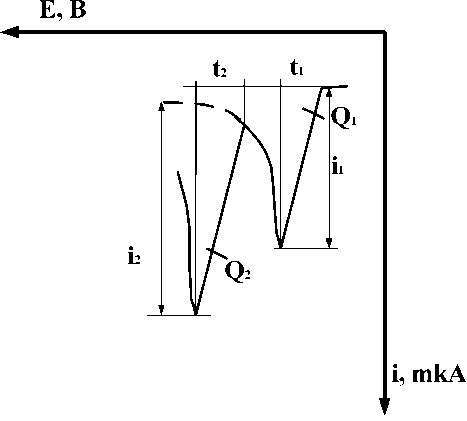

Прижимная ячейка представляет собой двухэлектродную систему, состоящую из корпуса, электрода и изолирующей прокладки, которая крепится на корпусе ячейки. Изолирующей прокладкой, в которой имеется цилиндрическое отверстие, ячейка устанавливается на поверхность покрытия, таким образом ограничивается участок, подвергаемый анализу (рис. 3).

Прецизионный источник питания ячейки представляет собой шестнадцатиразрядный ЦАП, позволяющий подавать на прижимную ячейку линейно растущее напряжение с требуемой точностью. Также в источнике питания реализована возможность подачи напряжения обратной по лярности, что позволяет производить восстановление покрытия после проведения измерения.

Блок преобразования аналитического сигнала реализован на основе 24-разрядного сигма-дельта АЦП. Применение высокоразрядного АЦП позволяет свести к минимуму погрешности, связанные с преобразованием аналитического сигнала в цифровую форму.

Блок обработки и управления представляет собой микроконтроллер. В его функции входит задание режимов измерения, т.е. формирование цифрового сигнала для ЦАП источника питания ячейки, обработка сигнала с АЦП и вычисление значения толщины покрытия.

Вычисление толщины покрытия производится по формуле [1-3]:

, Av ~ h =------Q, (1)

nFyS

Рис. 3. Конструкции прижимной ячейки для ЛЭА: 1 – исследуемое покрытие; 2 – изолирующая прокладка с отверстием; 3 – корпус ячейки, заполненный электролитом; 4 – электрод где h – толщина исследуемого покрытия, A – атомная масса металла, и - скорость нарастания напряжения, n – число электронов, участвующих в процессе, F - число Фарадея, у - плотность покрытия , S – площадь растворяемого участка, Q – количество электричества.

В формуле (1) все величины правой часть, кроме Q, являются постоянными. Количество электричества вычисляется путем интегрирования аналитического сигнала по времени:

i

Q = J г (t) dt .

о

Кроме, вышеописанных блоков устройство измерения толщины также включает в себя:

-

- ПЗУ, предназначенное для хранения постоянных величин для различных типов покрытий;

-

- устройство ввода для задания режимов измерения и команд для микроконтроллера;

-

- USB-интерфейс, для передачи результатов измерения на ПК;

-

- дисплей, для отображения результатов измерения (устройство вывода).

Функциональная схема устройства измерения толщины металлических покрытий приведена на рис. 4.

Экспериментальные исследования, проведенные на медном покрытии, показали высокую сходимость расчетных и экспериментальных данных (таблица 1), что позволяет использовать предлагаемый в [1-3] математический аппарат для вычисления толщины покрытия.

Для проведения эксперимента был взят образец медного покрытия толщиной h=8,75 мкм. Так как максимальный ток, снимаемый с прижимной ячейки, характеризует момент перфорации покрытия, в основу эксперимента легло сравнение значений максимального тока, регистрируемых на прижимной ячейке и рассчитанных теоретически, согласно математическому аппарату [1-3]: уравнение Фарадея в интегральной форме относительно толщины покрытия имеет вид:

h

J dh = о

A nF y S

i

J i (t) dt.

о

Интегрируя уравнение Фарадея с учетом уравнения поляризационной кривой получаем:

i = i о

• e

^ nF-( v t - iR о ) nRT

где p - коэффициент переноса анодного процесса, i0 – ток обмена, t – время, R0 – омическое сопро- тивление раствора электролита, получаем:

A ( RT . Rq .2 )

гт + i nFySv (finF m 2 m)

Предлагаемое устройство используется в технологическом процессе изготовления тонкопленочных гибридных интегральных схем. Измерение толщины резистивного слоя необходимо производить после операции напыления резистивного слоя, выбрав участок, который будет стравлен при формировании резисторов.

Операцию контроля проводникового слоя можно внедрить после проведения операции получения рисунка схемы, т.е. после травления проводникового слоя. В качестве точек измерения толщины проводникового слоя можно использовать контактные площадки для контроля

Рис. 4. Функциональная схема устройства измерения толщины металлических покрытий

Таблица 1. Экспериментальные и теоретические значения максимального тока растворения покрытия

Измерение толщины защитного слоя возможно проводить после его нанесения способами, аналогичными применяемым при измерении проводникового слоя, используя контактные площадки для контроля адгезии. Для проведения контроля толщины нанесенного адгезионного подслоя возможно использовать любое место на ТНП микроплате, свободное от топологического рисунка. При этом операцию контроля необходимо проводить между операцией получения рисунка топологии, т.е. операцией травления проводникового слоя, и операцией удаления адгезионного подслоя.

По сравнению с большинством устройств измерения толщины металлических покрытий, реализующих методы так называемого неразрушающего контроля, предлагаемое устройство, основанное на методе локального электрохимического анализа, имеет важные преимущества, среди которых:

-

- возможность исследования широкой номенклатуры металлических покрытий, в то время как устройства неразрушающего контроля в основном специализируются на отдельных покрытиях.

-

- независимость результатов от положения датчика, кривизны и шероховатости поверхности.

Эти преимущества позволяют применять один прибор для контроля толщины всех металлических покрытий, применяемых при изготовлении тонкопленочных микроплат и выявлять в процессе изготовления ТНП микроплат бракованные до завершения технологического процесса, повышая тем самым процент выхода годных.

Список литературы Разработка устройства измерения толщины металлических покрытий в процессе изготовления печатных плат

- Слепушкин В.В., Рублинецкая Ю.В. Локальный элекрохимический анализ. М.: Физматлит, 2010.

- Слепушкин В.В. Электрохимический анализ с прижимными ячейками//Журн. аналит. химии. 1987. Т. 42. № 4.

- Слепушкин В.В., Стифатов Б.М., Нейман Е.Я. Локальный электрохимический анализ//Журн. аналит. химии. 1994. Т. 49. № 9.

- Слепушкин В.В., Стифатов Б.М., Рублинецкая Ю.В. Локальный электрохимический анализ поверхности//Журн. аналит. химии. 2005. Т. 60. № 2.

- Капитонов А.А. Разработка и исследование электрохимических методов и средств измерения толщины металлических покрытий. Автореф. дис. … канд. техн. наук. Л.: Всесоюз. н.-и. ин-т метрологии им. Д.И. Менделеева, 1982.

- РД 107.460084.200-88 Микросборки. Общие требования и нормы конструирования.