Разработка в сфере применения высокопрочных синтетических материалов при конструировании дополнительных топливных баков летательных аппаратов

Автор: Суходеев А.А., Евсеев А.Н.

Журнал: Мировая наука @science-j

Рубрика: Основной раздел

Статья в выпуске: 5 (38), 2020 года.

Бесплатный доступ

Предложен и исследован инновационный метод применения высокопрочных синтетических материалов в конструкциях дополнительных топливных баков транспортных самолетов. Приведен алгоритм конструирования баков самолета семейства ТУ в компьютерной интегрированной системе Siemens NX и выполнен ее инженерный анализ в ANSYS Workbench.

Дополнительные топливные баки, высокопрочные синтетические ткани, летательные аппараты, инженерный анализ

Короткий адрес: https://sciup.org/140294013

IDR: 140294013 | УДК: 532.11

Текст научной статьи Разработка в сфере применения высокопрочных синтетических материалов при конструировании дополнительных топливных баков летательных аппаратов

Одним из важных силовых агрегатов летательных аппаратов являются баки, предназначенные для хранения жидких компонентов топлива в течении определённого времени: от нескольких часов с момента предполётной заправки до нескольких лет, при эксплуатации изделий в заправленном (актуализированном) состоянии.

Форма основных баков изделия зависит от аэродинамики и компоновочной схемы конструкции, а вспомогательных баков - только от удобства компоновки. Поэтому основные баки обычно выполняются цилиндрическими, а вспомогательные - шаровыми, торовыми и других форм.

Нагрузки на стенки несущих баков в основном связаны с осевым сжатием под действием нагрузки вышерасположенных отсеков изделия и сил лобового сопротивления с действующими перегрузками, а также с гидростатическим давлением столба жидкости в баке, её гидравлической неуравновешенностью и возможным действием давления наддува. Обычно этим целям хорошо удовлетворяют алюминиевые сплавы АМг6 (предел прочности 320-400 МПа), а также стали средней прочности типа 12Х18Н10Т (550 Мпа). Для обеспечения жёсткости конструкции стенки баков профилированы или имеют силовой набор.

Материал баков должен быть химически стоек к компонентам, в число которых входят активные высококипящий окислитель (например азотный тетраксид, перекись водорода, азотная кислота) и горючее (например гидразин, керосин, спирт).

В настоящее время получили широкое применение мягкие баки. Они проще в эксплуатации, более долговечны, имеют меньший вес. Выполняются мягкие баки из специальной резины или капрона. Тонкие резиновые баки выклеиваются на болванках из ткани одного или двух слоев резины из синтетического полисульфидного (тиоколового) каучука. В такие баки вклеивают резино-металлическую арматуру: фланцы для датчиков топливомера, заправочные горловины, соединительные патрубки, гнезда замков крепления. Основное преимущество мягких топливных баков заключается в том, что при большой емкости и сравнительно небольшой массе их можно расположить на самолете в местах с самым неудобным контуром и вставлять их туда через отверстия небольшого размера, вследствие чего меньше ослабляют конструкцию. Мягкие баки, кроме того, обладают хорошими теплоизолирующими свойствами, не подвержены вибрации и уменьшают вибрации крыла, отсеков.

Основными недостатками мягких топливных баков являются большая опасность пожара и взрыва из-за утечки топлива в объемы конструкции самолета при проявлении негерметичности бака и трудность обнаружения места течи. Кроме того, мягкие баки имеют ограниченный срок службы эксплуатации из-за старения резины. При выработке ресурса или дефектах конструкции имеется опасность образования складок и потери герметичности.

Мягкие баки ограничены по температурным условиям применения. При проектировании систем с мягкими топливными баками для сверхзвуковых самолетов особое внимание следует уделять герметичности топливных отсеков. При размещении топливных баков в горящих зонах, например в зоне двигательного отсека, а так же с длительным действием больших температур мягкие топливные баки не применяются.

Но все это время наука развивается, появляются новые материалы, новые технологии, которые позволяют сделать большой шаг вперед в развитие самолето-вертолетостроения.

Эти дополнительные топливные баки (ДТБ) и системы могут быть воплощены в различных конфигурациях, например, с баками, установленными под крыльями снаружи летательного аппарата, или с баками внутри фюзеляжа. Эти ДТБ и системы могут быть сконфигурированы, чтобы непосредственно подавать топливо в двигатели или перекачивать топливо в другие баки и оттуда питать летательные двигатели или использоваться для управления центром тяжести летательного аппарата, или даже чтобы перекачивать топливо на другой летательный аппарат в полете или на другие транспортные средства на земле.

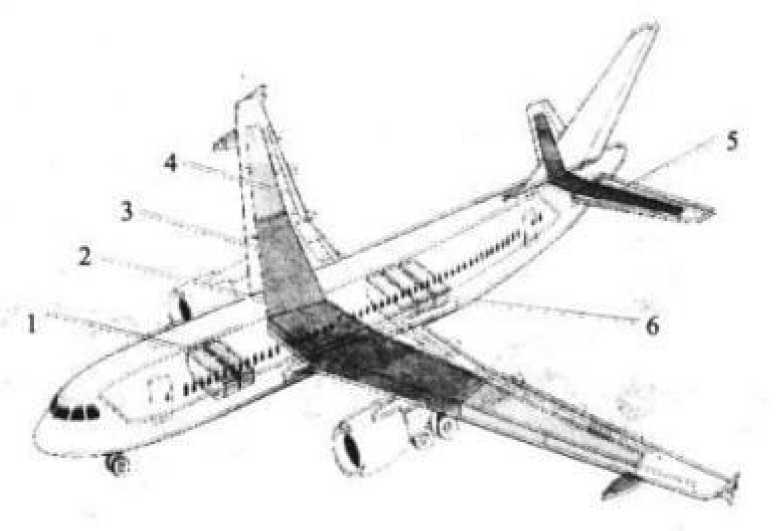

На рис.1 - схематический вид сверху в перспективе летательного аппарата с передней и задней системами фюзеляжных топливных баков в соответствии с одним из предпочтительных вариантов осуществления их размещения;

Рис.1

Как схематически показано на Рис.1, летательный аппарат имеет:

-

1. два дополнительных топливных бака в передней части самолета;

-

2. центральные баки;

-

3. топливный бак во внутреннем крыльевом отсеке;

-

4. баки во внешнем крыльевом отсеке;

-

5. центровочный топливный бак;

-

6- три дополнительных топливных бака в хвостовой части фюзеляжа;

Как традиционно, фюзеляж летательного аппарата снабжен передним и задним грузовыми отделениями, где возможно установить дополнительные топливные баки, доступ к которым обеспечен через одну или более дверей грузового отделения (не показаны). В пределах этих переднего и заднего грузовых отделений расположены передние системы топливных баков и задние системы топливных баков, каждая имеет некоторое количество отдельных баков.

Согласно описанию, приведенному выше, установка дополнительных баков преимущественно будут давать некоторое количество эффектов. Например, демпфирующий воздух незаполненной части объема может применяться в одном или более модулей топливного бака, чтобы соответствовать требованиям к нагрузке без обязательного использования традиционных предохранительных компонентов избыточного давления.

Дополнительные топливные баки дают возможность преодолеть самолету определенную дальность полета без дозаправок.

В дополнение, демпфирующий воздух незаполненной части объема может применяться в одном или более модулей бака для топлива или любого вида жидкости (воды, сточных отходов, и тому подобного), чтобы соответствовать требованиям к любому типу продольной, поперечной или вертикальной нагрузкам на летательном аппарате без необходимого использования традиционных предохранительных компонентов избыточного давления.

В данной статье описывается этап разработки методики создания мастер геометрии ДТБ самолета транспортной категории с помощью компьютерной интегрированной системы Siemens NX и инженерный анализ полученной конструкции в ANSYS Workbench

Рассмотрим только этап создания компьютерного проекта ДТБ – разработка и создание мастер-геометрии с помощью компьютерной интегрированной системы Siemens NX.

Мастер-геометрия ДТБ является составной частью мастер -геометрии самолета и разрабатывается в системе всего летательного аппарата. После получения основных геометрических характеристик ДТБ и данных о её основных узлах следует этап разработки теоретического чертежа и мастер-геометрии.

Этапы разработки мастер-геометрии и теоретического чертежа ДТБ идут практически параллельно, что вызвано необходимостью увязки элементов силового набора

Теоретический чертеж ДТБ включает в себя:

-

• информацию о том, как формируется теоретическая поверхность.

-

• габаритные и основные размеры.

-

• информацию о конструктивно-силовой схеме.

-

• информацию об установке исходных сечений (для линейчатых поверхностей), по которым будет происходить формообразование поверхностей.

-

• таблицы с параметрами исходных сечений и параметрами линий носителей образующих.

-

• таблицы с узловыми точками.

-

• привязку системы координат ДТБ к системе координат самолета и других агрегатов.

Рассмотрим процесс создания мастер-геометрии ДТБ, который условно можно разделить на следующие этапы:

-

1. этап - разработка математической модели;

-

2. этап - разработка теоретических чертежей;

-

3. этап - создание моделей поверхности, объединение их в модель поверхности самолета;

-

4. этап - создание каркаса (нанесение следов базовых поверхностей конструктивно-силового набора (КСН) в объеме теоретического чертежа (ТЧ) и конструктивно-силовой схемы (КСС)).

Компьютерная интегрированная система Siemens NX позволяет осуществлять двух и трехмерное конструирование и моделирование самолетных конструкций, их анализ и обеспечение технологической подготовки производства.

Моделирование объектов в Siemens NX проводят от наружной поверхности внутрь модели, поэтому под моделью поверхности подразумевают аналитическую модель теоретического обвода. Эту модель описывают в виде конечного набора поверхностей. Поэтому первым шагом на втором этапе станет создание набора кривых для последующего построения по ним соответствующих поверхностей модели. От правильности выполняемых построений зависит правильность всего дальнейшего процесса моделирования.

Для создания мастер-геометрии ДТБ необходимо построить наборы кривых, которые задают формы теоретического обвода и поперечных сечений.

Пространственное положение образующих кривых задается двумя проекциями. Пространственные кривые строят методом комбинированного проецирования. Набор образующих кривых для создания мастер-геометрии ДТБ.

Используя полученную модель и нагрузки, которые испытывает самолет в процессе полета, проведем инженерный анализ конструкции в ANSYS Workbench. При этом из NX Siemens PLM Software производится импорт CAD-модели в ANSYS Workbench.

Для определения напряжений и деформаций действующих на ДТБ при полете самолета нужно было смоделировать давление на стенки бака топливом. Заданы следующие настройки сеточного генератора и генератора пристеночных слоев.

Конечно-элементная (сеточная, КЭ) модели ДТБ. Модуль «Mechanical». Минимальный размер конечного элемента составляет 0,20 мм., максимальный 40 мм. Построенная сетка состоит из 19741 элементов.

Задаем граничные условия на воздух. Задаем Домен со следующими настройками (Модель турбулентности - SST, без учета гравитации).

Следующий этап, будет задание граничных условий в модуле. Параметры воздуха. Материал Air Ideal Gas c температурой 25С. Атмосферное давление 1 atm., давление топлива на стенки дополнительного топливного бака 8000 Па, плотность керосина 800 кг/м3. В модуле FLUENT(CFD-Post) необходимо было узнать давления на ДТБ, при взаимодействии с топливом при заданных параметрах.

Проведем сравнение на прочность ДТБ самолета из высокопрочной синтетической ткани и алюминия.

В Engineering Data задаются свойства материалов алюминия и высокопрочной синтетической ткани. Данная модель ДТБ состоит из высокопрочной синтетической ткани и алюминия.

Для построения сетки заданы следующие условия. Модуль «Mechanical». Минимальный размер конечного элемента составляет 0,100 мм., максимальный 20,14 мм. Построенная сетка состоит из 9856 элементов.

Производим импорт давления из Fluent на геометрию дополнительного топливного бака.

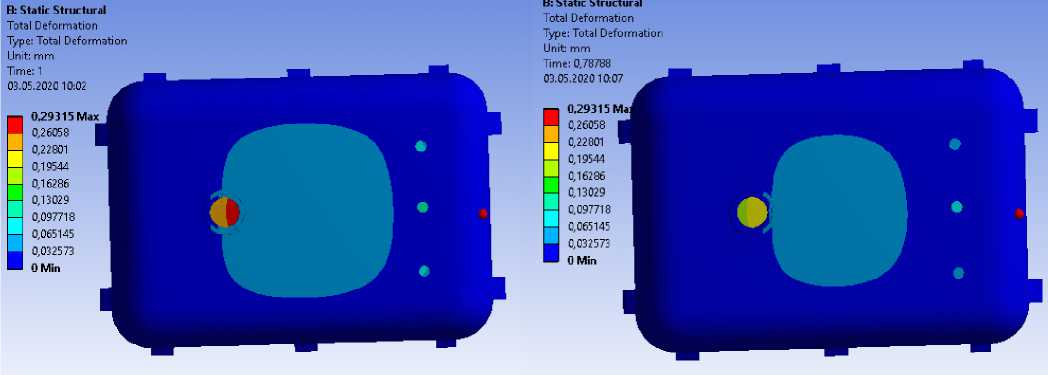

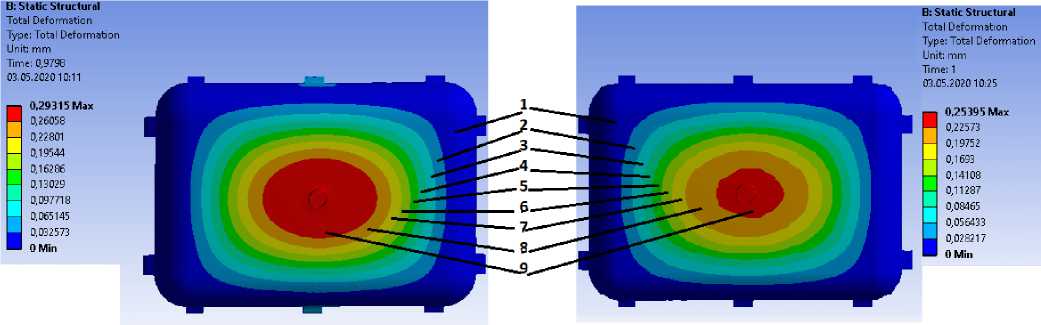

В результате расчета получаем следующие результаты деформации дополнительных топливных баков из высокопрочной синтетической ткани (сверхпрочной полиэфирной ткани баллистического плетения с двухсторонней полиуретановой пропиткой (TPU) и алюминия (АМг6) представленных на ( Рис.1,2,3,4).

Рис.1.а) деформация из высокопрочной ткани на верхнюю поверхность.

Рис.2.б) деформация из алюминия на верхнюю поверхность

Рис.3.а) деформация из высокопрочной ткани на нижнюю поверхность.

Рис.4.б) деформация из алюминия на нижнюю поверхность.

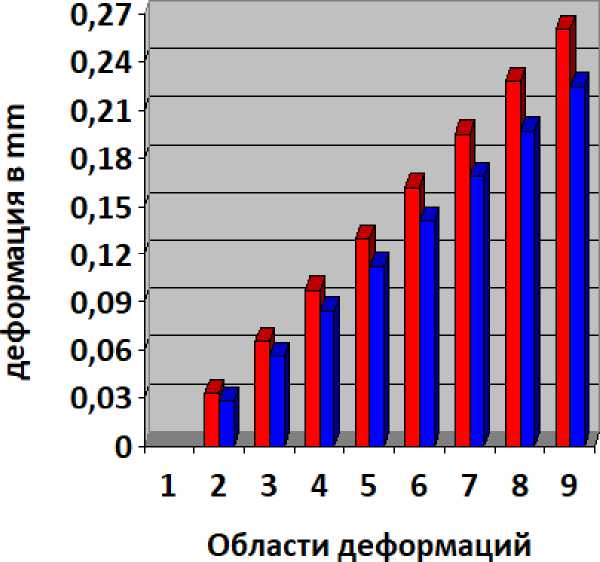

Рис.5. Диаграмма распределения деформаций ткани и алюминия

Из полученных результатов можно сделать вывод, что

Ткань

Алюминий

высокопрочные синтетические материалы практически ни чем не уступают металлам ( алюминию).

Из полученного инженерного анализа можно сделать следующие выводы:

На (рис.1,2,3,4) видно , что максимальная деформация на ДТБ из синтетической ткани (сверхпрочной полиэфирной ткани баллистического плетения с двухсторонней полиуретановой пропиткой (TPU) равна 0,26058 мм, а из алюминия (АМг6) 0,22573 мм. Максимальные напряжения для ткани 0,32701 Мпа, а для алюминия 0,26737 Мпа.

Из этого следует, чтобы разрушить конструкцию из алюминия, нужно приложить нагрузку в 1196,8 в раз больше ( предел прочности для алюминия 300-400 мПа, а значит запас прочности равен 300/0,26737=1122,01)

Для ткани предел прочности равен 280/0,32701=856,2(предел прочности синтетической ткани 250-300 мПа), чтобы разрушить конструкцию из высокопрочной ткани нужно приложить нагрузку в 856,2 раз больше.

На (рис.5) видно, что ткани по своим свойствам не уступает алюминию и лишь на 11% от алюминия деформации ткани больше.

Из этого следует, что высокопрочные синтетические ткани (сверхпрочной полиэфирной ткани баллистического плетения с двухсторонней полиуретановой пропиткой (TPU) практически не уступает свойствам алюминию (АМг6) и благоразумно применять в конструкцию дополнительных топливных баков самолета высокопрочные синтетические материалы, которые обеспечивают:

-

1. снижение массы на 60 - 80 %;

-

2. Безопасность. ДТБ химически инертны, не ржавеют и не оставляют царапин и повреждений поверхностей.существенное уменьшение количества деталей и соответственно, трудоемкости сборочных работ;

-

3. увеличение полезной нагрузки (дальности полета) или экономию топлива.

Но есть и недостатки:

-

1. повышенная наукоёмкость производства, необходимость специального дорогостоящего оборудования и сырья, а следовательно развитого промышленного производства и научной базы страны.

-

2. Мягкие баки ограничены по температурным условиям

-

3. При выработке ресурса или дефектах конструкции имеется

применения.

опасность образования складок и потери герметичности.

Список литературы Разработка в сфере применения высокопрочных синтетических материалов при конструировании дополнительных топливных баков летательных аппаратов

- Лещинер Л.Б., Ульянов И.Е. - Проектирование топливных систем самолетов – 1975

- Феодосьев, В.И. Сопротивление материалов: учебник для вузов / В.И. Феодосьев. – М.: Издательство МГТУ им. Н.Э.Баумана, 2001. – 592с.

- Бруяка В.А., Фокин В.Г., Солдусова Е.А., Глазунова Н.А., Адеянов И.Е. Инженерный анализ в ANSYS Workbench: учеб. Пособ. – Самара: Самар. Гос. Техн. ун-т, 2010. – 295 с.: ил.

- Тимошенко, С.П. Устойчивость стержней, пластин и оболочек / С.П. Тимошенко. – М.: Наука, 1971. – 808 с.

- Басов, К.А. ANSYS справочник пользователя / К.А. Басов. – М.: ДМК Пресс, 2005. – 640 с.