Разработка высокотехнологичного производства высокооктановых компонентов моторного топлива из возобновляемого растительного сырья

Автор: Мусина Г.Ш., Линькова Т.С., Хабибрахманова О.В.

Журнал: Вестник Воронежского государственного университета инженерных технологий @vestnik-vsuet

Рубрика: Химическая технология

Статья в выпуске: 2 (76), 2018 года.

Бесплатный доступ

В работе изучается разработка новых кислородсодержащих высокооктановых топливных композиций. Представлен краткий обзор сравнений основных показателей. Показана необходимость развития производства октаноповышающих присадок. Решением вопросов получения высокооктановых бензинов с использованием компонентов топлив, альтернативных нефтяным, может стать использование спиртов в качестве добавок к традиционному бензину, и в первую очередь этилового спирта, производимого из возобновляемых источников сырья. Поставленную цель можно осуществить с помощью моделирования технологических процессов. Пользуясь программным пакетом «UnisimDesign» произведено моделирование процесса получения изоамилового спирта. В основу универсальной системы моделирования «UnisimDesign» заложены общие принципы расчетов материально-тепловых балансов технологических схем. По рассчитанной схеме 1 выделяется один целевой продукт – изоамиловый спирт. Однако содержащийся в сивушных маслах бутанол также имеет широкое применение...

Присадка, сивушные масла, октаноповышающие присадки, изоамиловый спирт, бутанол

Короткий адрес: https://sciup.org/140238576

IDR: 140238576 | DOI: 10.20914/2310-1202-2018-2-264-269

Текст научной статьи Разработка высокотехнологичного производства высокооктановых компонентов моторного топлива из возобновляемого растительного сырья

Во многих странах мира нефтеперерабатывающая промышленность стоит перед решением поставленных задач, связанных с введением более жесткихтребований на моторные топлива

и с изменением спроса на топливо [1]. Особенно быстро в разных странах меняются спецификации на дизельное топливо и бензин, вынуждая нефтепереработчиков финансировать средства в строительство новых или в модернизацию действующих установок.

Современные направления в топливной промышленности, такие как ужесточение экологических требований к топливу, рост объемов потребления высокооктановых бензинов, повышение себестоимости добычи нефти, ухудшение качества добываемой нефти и, как следствие, повышение затрат ее переработки, приводят к необходимости переоценки традиционных подходов к производству моторных топлив [2]. В первую очередь это касается получения высокооктановых бензинов с использованием компонентов топлив, альтернативных нефтяным [3]. Решением этих задач может стать применение спиртов в качестве добавок к традиционному моторному топливу, и в первую очередь этилового спирта, получаемого из возобновляемых источников сырья [4].

Перспективой этого направление является не только сохранения нефтяных ресурсов, но и повышения качества бензинов.В свою очередь главным достоинством спиртосодержащих топлив является высокие антидетонационные свойства и улучшение экологических показателей [5].

Из всевозможных групп соединений, подвергавшихся изучениям и проверке, более действенными промоторами самовоспламенения оказались оксигенаты. Качество этих присадок может быть оценено следующими показателями [6]:

-

а) степенью повышения октанового числа топлива при добавлении присадки;

-

б) устойчивостью, т. е. возможностью топлива с присадкой сохранять повышенное октановое число при длительном хранении топлива;

-

в) состоянием двигателя после длительной его работы на топливе, содержащем присадки.

Наиболее широкое распространение в мире получили несколько видов оксигенатов, добавляемых в автомобильное топливо. Это такие как метил-трет-бутиловый эфир (МТБЭ), этил-трет-бутиловый эфир (ЭТБЭ), изопропиловый спирт, метанол и этанол [4].

При применении указанных выше оксигенатов уменьшение количества выбросов происходит по двум причинам. Во-первых, участие добавки в процессе горения приводит к лучшему соотношению топлива с кислородом воздуха и, как следствие, к более полному сгоранию углеводородного горючего [7]. Во-вторых, оксигенаты обладают высокими октановыми числами смешения и поэтому являются хорошей заменой токсичных ароматических соединений и ТЭС.

Использование спиртов и эфиров в составе автомобильных бензинов, кроме технических задач, связанных с получением композиций, имеющих соответствующие октановые числа, позволяет существенно улучшить и экологиче-скиехарактеристики данных этих моторных топлив за счетсокращения содержания бензола и ароматических углеводородов в составе смесевых композиций (эффект «разбавления») [8]. Это приводит к снижению содержания токсичных веществ в продуктах сгорания смесевых композиций, а также за счет введения в бензиновую композицию связанного кислорода.

Основной недостаток бензино-спиртовых топлив – фазовая нестабильность при содержании в них небольших количеств воды. Концентрационные пределы расслаивания бензино-этаноль-ных смесей находятся в зависимости от состава бензина. С увеличением концентрации ароматических соединений в бензине температура помутнения понижается (область гомогенных составов увеличивается).

Количество воды в системе является значительно более важным фактором расслаивания бензино-этанольных смесей, чем содержание спирта и ароматических углеводородов в бензине. Хорошим и при этом дешевым стабилизатором являются сивушные масла, обеспечивающие гомогенность топлива при температуре до -25 °С [9].

Цель работы – повышение эффективности и разработка технологических основ процесса получения высокооктановых компонентов моторного топлива из возобновляемого растительного сырья.

Результаты и обсуждение

Поставленную цель возможно реализовать с помощью моделирования технологических процессов [10]. Пользуясь программным пакетом «UnisimDesign» произведем моделирование процесса получения изоамилового спирта [11]. В основу универсальной системы моделирования «UnisimDesign» заложены общие принципы расчетов материально-тепловых балансов технологических схем [12].

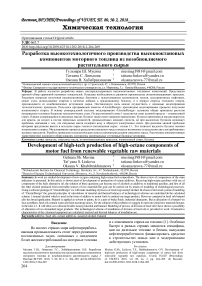

Объектом моделирования является установка разделения сивушных масел в частности выделение изоамилового спирта (рисунок 1) . Состав сивушных масел приведен в таблице 1.

Характеристика колонны К-1 представлена в таблице 2. Материальный баланс и составы потоков колонны К-1 сведены в таблицы 3, 4.

Рисунок 1. Схема материальных потоков колонны выделения изоамилового спирта

Figure 1. Scheme of material streams of a column of release of isoamyl alcohol

Таблица 1.

Состав сивушных масел

Table1.

Composition of fusel oils

|

Компонент Components |

% масс: % masses: |

|

ВодаWater |

32,56 |

|

Пропанол-2 2 – Propanol |

25,08 |

|

2-Метилпропонол-1i-Butanol |

15,13 |

|

Бутанол-11-Butanol |

0,11 |

|

Пентанол-2 2-Pentanol |

27,12 |

Таблица 2.

Характеристика колонны К-1

Characteristic of a column of K-1

Table2.

|

Аппарат Device |

К-1 |

|

Тип колонны Column type |

Тарельчатая Plate |

|

Контактные устройства Contact devices |

Клапанные Сlaponic |

|

Количество тарелок Number of plates |

14 |

|

Поточность Threading |

Однопоточные One-line |

|

Диаметр колонны, м Diameter of a column, m |

0,6 |

|

Высота секции, м Height of section, m |

24,38 |

Таблица3.

Результаты расчета

Results of calculation

Таблица 4.

Материальный баланс колонны К-1

Material balance of a column of K-1

Table 3.

|

Аппарат Device |

К-1 |

|

Давление, кгс/см2(изб):Pressure, kgf/cm2 (loghuts): |

|

|

верха колонны column top |

0,9807 |

|

куба колонны column cube |

1,500 |

|

Температура, °С: Temperature, °C: |

|

|

верха колонны column top |

85,02 |

|

куба колонны column cube |

101,7 |

|

Флегмовое число Flegmovy number |

5 |

|

Нагрузка на конденсатор, кВт Load of the condenser, kW |

212,0 |

|

Нагрузка на кипятильник, кВт Load of the boiler, kW |

321,7 |

Table 4.

|

Состав,% масс: Structure, %масс: |

Питание (сивушное масло) Сolumn feed (fusel oil) |

Дистиллят (С3 +С4+ Н2О) Distillate (C3 + С4 + H2O) |

Куб (С5) Cube(C5) |

|

Вода Water |

32,56 |

32,56 |

0,00 |

|

Пропанол-2 2 – Propanol |

25,08 |

42,48 |

0,00 |

|

2-Метилпропонол-1 i-Butanol |

15,13 |

24,69 |

3,87 |

|

Бутанол-1 1-Butanol |

0,11 |

0,27 |

0,24 |

|

Пентанол-2 2-Pentanol |

27,12 |

0,00 |

95,89 |

|

Расход, кг/ч Consumption, kg / h |

300,0 |

170,0 |

130,0 |

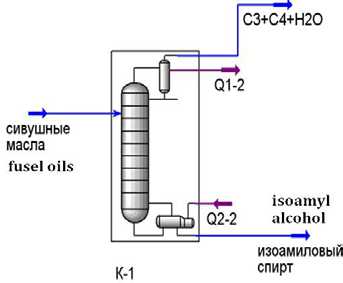

По рассчитанной схеме выделяется один целевой продукт изоамиловый спирт. Однако содержащийся в сивушных маслах бутанол также имеет широкое применение. Бутанол применяется как растворитель для красок, он входит в состав тормозных жидкостей, промышленных моющих средств. Но при выделении бутанола сталкиваемся с проблемой, сивушные масла содержат воду и образуют азеотропные смеси. Для решения данной проблемы предлагаем ввести в исходное сырье гексан, в соотношении сырье: гексан 1:1. Это позволит нам выделить помимо изоамилового спирта и бутанол.

Схема материальных потоков установки выделения двух целевых продуктов представлена на рисунке 2.

Рисунок 2. Схема материальных потоков колонн выделения изоамилового спирта и бутанола

Figure 2. Scheme of material streams of columns of release of isoamyl alcohol and butanol

Характеристика колонн К-2/1и К-2/2 представлены в таблице 5. Материальный баланс и составы потоков колонн К-2/1и К-2/2 сведены в таблицы 6 –8.

Таблица 5.

Характеристика колонн К 2/1 и К 2/2

Table 5.

Characteristic of columns of K-2/1 and K-2/2

|

Аппарат / Device |

К-2/1 |

К-2/2 |

|

Тип колонны / Column type |

Тарельчатая / Plate |

Тарельчатая / Plate |

|

Контактные устройства / Contact devices |

Клапанные / Сlaponic |

Клапанные / Сlaponic |

|

Количество тарелок / Number of plates |

20 |

15 |

|

Поточность / Threading |

Однопоточные / One-line |

Однопоточные / One-line |

|

Диаметр колонны, м / Diameter of a column, m |

0,8 |

0,6 |

|

Высота секции, м / Height of section, m |

24,38 |

12,19 |

Таблица 6.

Результаты расчета

Table 6.

Results of calculation

|

Аппарат / Device |

К-2/1 |

К-2/2 |

|

Давление, кгс/см2(изб): / Pressure, kgf/cm2 (loghuts): |

||

|

верха колонны column top |

0,9807 |

0,9807 |

|

куба колонны column cube |

1,500 |

1,471 |

|

Температура, °С: Temperature, °C: |

||

|

верха колонны column top |

85,02 |

89,97 |

|

куба колонны column cube |

101,7 |

129,5 |

|

Флегмовое число / Flegmovy number |

5 |

12 |

|

Нагрузка на конденсатор, кВт / Load of the condenser, kW |

212,0 |

299,1 |

|

Нагрузка на кипятильник, кВт / Load of the boiler, kW |

321,7 |

322,1 |

Таблица 7.

Материальный баланс колонн К-2/1

Table 7.

Material balance of columns of K-2/1

|

Состав, % масс: Structure, %масс: |

Питание (сивушное масло) Сolumn feed (fusel oil) |

Дистиллят (С3 + гексан + Н2О) Distillate (C3 + hexane + H2O) |

Куб(С4+С5) Cube(С4+C5) |

|

Вода / Water |

16,28 |

26,39 |

0,00 |

|

Пропанол-2 / 2 – Propanol |

12,54 |

0,78 |

31,48 |

|

2-Метилпропонол-1 i-Butanol |

7,57 |

0,00 |

19,75 |

|

Бутанол-1 / 1-Butanol |

0,05 |

0,00 |

0,14 |

|

Пентанол-2 / 2-Pentanol |

13,56 |

0,00 |

35,39 |

|

Гексан / n-Hexane |

50,00 |

72,83 |

13,24 |

|

Расход, кг/ч / Consumption, kg / h |

600,0 |

370,0 |

230,0 |

Таблица 8.

Материальный баланс колонн К 2/2

Table8.

Material balance of columns of K-2/2

|

Состав,% масс: Structure, %масс: |

Питание(С4-С5) Сolumnfeed (С4-С5) |

Дистиллят(бутанол) Distillate ( butanol) |

Куб(изоамиловыйспирт) Cube ( isoamyl alcohol) |

|

Вода / Water |

0,00 |

0,00 |

0,00 |

|

Пропанол-2 / 2 – Propanol |

31,48 |

49,91 |

0,00 |

|

2-Метилпропонол-1 / i-Butanol |

19,75 |

28,60 |

4,62 |

|

Бутанол-1 / 1-Butanol |

0,14 |

0,01 |

0,38 |

|

Пентанол-2 / 2-Pentanol |

35,39 |

0,48 |

95,00 |

|

Гексан / n-Hexane |

13,24 |

20,99 |

0,00 |

|

Расход, кг/ч / Consumption, kg / h |

230,0 |

145,1 |

84,90 |

Заключение

Моделирование процесса разделения сивушных масел показал возможность выделения двух востребованных целевых продуктов.

Список литературы Разработка высокотехнологичного производства высокооктановых компонентов моторного топлива из возобновляемого растительного сырья

- Меньшикова Т.С. Актуальность проблемы разработки цетаноповышающих присадок к дизельному топливу//Вестник Казанского технологического университета. 2011. Т. 14. № 2. С. 110-112

- Соколов В.В., Извеков Д.В. Нефтепереработка и нефтехимия. 2007. № 3. С. 23.

- Баннов П.Г. Процессы переработки нефти, 2003

- Капустин В.М. Оксигенаты в автомобильных бензинах. М.: КолосС, 2011. 335 с.

- Потапов Н.Н., Лимонник Е.М., Степанов Н.Б., Василькевич А.И. и др. Энергетика: экономка, технология, экология. 2011. № 2. С. 109.

- Капустин В.М. Нефтеперерабатывающая промышленность США и бывшего СССР. М.: Химия, 1995. 304 с.

- Данилов А.М. Присадки к топливам//Химия и технология топлив и масел. 2007. № 2. 50 с.

- Данилов А.М. Присадки и добавки. Улучшение экологических характеристик нефтяных топлив. М., Химия, 1996, 232 с.

- Капустин В.М., Гуреев А.А. Технология переработки нефти. Часть 2. Деструктивные процессы. М.: КолосС, 2007. -334 с.

- Майер Р.В. Компьютерное моделирование: URL: http://econf.rae.ru/article/6722

- Гартман Т.Н., Клушин Д.В. Основы компьютерного моделирования химико-технологических процессов. М.: ИКЦ «Академкнига», 2006. 416 с.

- Гартман Т.Н., Калинкин В.Н., Артемьева Л.И. Компьютерное моделирование простых гидравлических систем. М.: РХТУ им. Д.И. Менделеева, 2002. 40 с.

- Саблина З.А, Гуреев А.А. Присадки к моторным топливам. М.: Химия, 1977. 258 с.

- Глаголева О.Ф., Капустин В.М. Технология переработки нефти. Часть первая. М.: Химия, КолосС, 2007. 400 с.

- Данилов А.М. Введение в химмотологию. М.: Техника, ООО "ТУМА ГРУПП", 2002. 464 с.

- Виппер А. Б., Виленкин А. В., Гайснер Д. А. Зарубежные масла и присадки. М.: Химия, 2010. 192 с.

- Бозбас, Кахраман. Биодизель как альтернативное моторное топливо: производство и политика в Европейском союзе//Возобновляемые и устойчивые энергетические обзоры. 2008. № 12.2. С. 542-552.

- Бейли Брент К. Производительность этанола в качестве транспортного топлива//Справочник по биоэтанолу. Routledge, 2018. № 37. С. 60.

- Харви Бенджамин Г., Уолтер У. Мерриман Л., Роксана Л. Возобновляемый бензин, растворители и топливные добавки из 2, 3-бутандиола//ChemSusChem. 2016. № 9, 14. С. 1814-1819.

- Магарил Э. Повышение эффективности и экологической безопасности эксплуатации транспортных средств за счет улучшения качества топлива//Международный журнал устойчивого развития и планирования. 2015. № 10.6. С. 880-893.

- Буй Х. Ч., Ахметов А. Ф., Нгуен Т. В, Ахметов Ф. А. Технология получения автомобильного бензина с улучшенными экологическими свойствами для планируемых НПЗ Вьетнама. Уфа: Уфимский государственный нефтяной технический университет