Разработка жидкостного ракетного двигателя малой тяги, работающего на перекиси водорода и керосине

Автор: Воробьев Алексей Геннадьевич, Боровик Игорь Николаевич, Ха Сон Уп

Журнал: Сибирский аэрокосмический журнал @vestnik-sibsau

Рубрика: Авиационная и ракетно-космическая техника

Статья в выпуске: 4 (37), 2011 года.

Бесплатный доступ

Дается описание конструкции жидкостного ракетного двигателя (ЖРД) малой тяги, работающего на перекиси водорода и керосине. Приведены основные технические характеристики, представлены результаты гидравлических испытаний.

Жрд малых тяг, перекись водорода

Короткий адрес: https://sciup.org/148176633

IDR: 148176633 | УДК: 621.454.2

Текст научной статьи Разработка жидкостного ракетного двигателя малой тяги, работающего на перекиси водорода и керосине

Использование высококонцентрированной перекиси водорода (ВПВ) в ракетных двигателях как монотоплива началось в 30-х гг. 20 в. в Германии. Это направление активно используется до настоящего времени в двигателях РД–107, РД–108 и их последующих модификациях на ракетоносителях (РН) «Восток», «Союз» и другие. Дальнейшие разработки ракетных двигателей различного назначения с использованием ВПВ как монотоплива, а также двух- компонентного топлива ВПВ + керосин продолжаются в настоящее время [4; 5].

К новым задачам относится разработка ЖРД тягой 500 Н, работающего на компонентах ВПВ и керосине, которая осуществлялась по контракту между Московским авиационным институтом (МАИ) и Чунгнам-ским национальным университетом (Южная Корея). Решение этой задачи базировалось на опыте создания в МАИ на кафедре «Ракетные двигатели» жидкостного ракетного двигателя (ЖРДМТ) с тягой 200 Н [1–3].

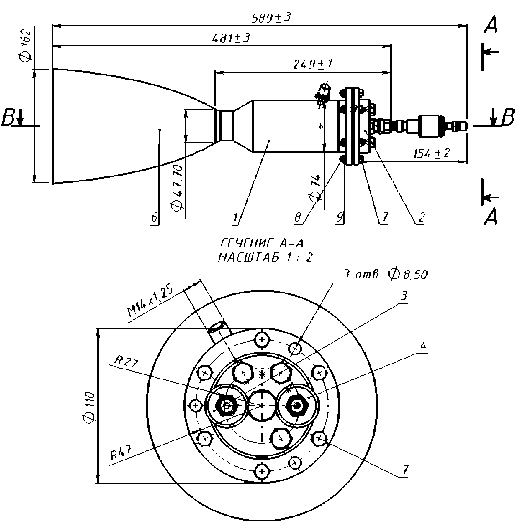

Разработка нового двигателя являлась итерационным процессом. Первоначально получены основные параметры двигателя (давление в камере сгорания pK , соотношение компонентов J уд , расходы компонентов m O , m Г ), построен газодинамический профиль камеры сгорания и сопла, рассчитаны параметры смесеобразования (число форсунок, относительный расход на завесу m зав ).

С использованием математической модели теплового состояния камеры сгорания [6] было рассчитано ожидаемое температурное поле конструкции КС и ожидаемый удельный импульс двигателя J уд .

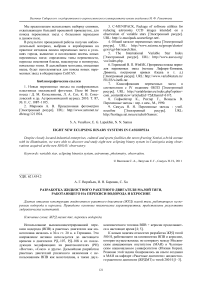

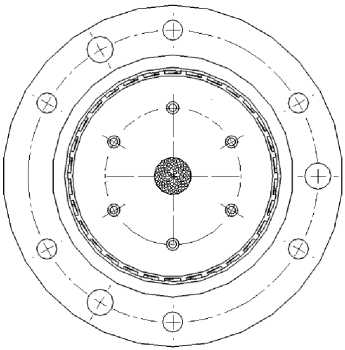

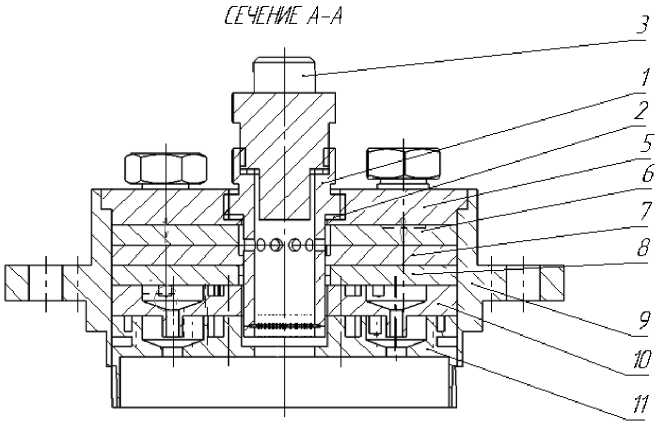

Конструкция двигателя. В двигателе малой тяги (ДМТ) МАИ–500ВПВК (рис. 1) сопло присоединяется к камере сгорания с помощью аргонно-дуговой сварки (рис. 2).

На внешней стенке критического сечения сопла имеется местное утолщение (пояс) необходимое для обеспечения требуемого теплового режима.

Камера сгорания присоединяется к смесительной головке с помощью болтового соединения по фланцам и уплотняется через уплотнительное кольцо из медного сплава М3М. Все составные части камеры сгорания, кроме фланца, изготавливаются из сплава ХН60ВТ или их аналога по теплофизическим свойствам. Фланец камеры сгорания изготавливается из стали 12Х18Н10Т.

Основные технически характеристики двигателя представлены в таблице.

Рис. 1. Вид двигателя 500ВПВК:

1 – камера сгорания; 2 – смесительная головка; 3 – штуцер подвода горючего; 4 – штуцер подвода окислителя; 6 – сопло; 7 , 8 , 9 – крепеж

Рис. 2. Газодинамический профиль камеры сгорания и сопла

Технические характеристики двигателя ДМТ МАИ–500ВПВК

|

Параметр |

Значение |

|

Компоненты топлива |

96 % Н 2 О 2 + керосин |

|

Тяга двигателя |

500 Н |

|

Максимальная длительность включения |

90 с |

|

Удельный импульс в вакууме |

≥ 290 с |

|

Давление в камере сгорания |

≈ 1 Мпа |

|

Степень расширения сопла по давлению |

1 000 |

|

Минимальная длительность импульса |

50 мс |

|

Суммарная масса |

≤ 2,5 кг |

|

Длина двигателя |

≤ 350 мм |

|

Давление на входе в клапаны |

Не более 1,5 Мпа |

|

Напряжение электропитания клапанов |

27±3 в |

|

Год разработки |

2008–2010 |

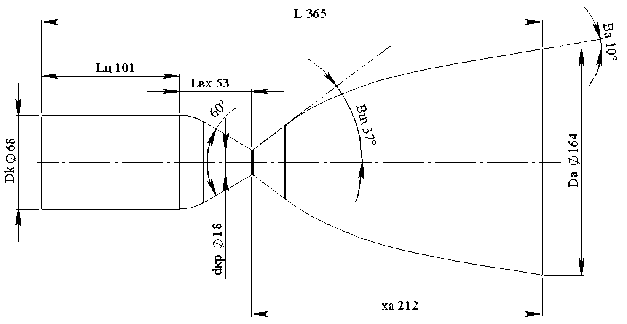

Конструкция смесительной головки. Для проведения исследовательских работ, связанных с оптимизацией смесеобразования и воспламенения несамовоспламеняющихся компонентов топлива выбирают тип и количество смесительных элементов, схемы их расположения на плоскости форсуночной головки, организацию завесного охлаждения, способ и конструктивное оформление системы воспламенения топливной композиции и др.

Смесительная головка была сделана съемной. В головке предусмотрены регуляторы для распределения компонентов топлива в форсунки на центральную зажигательную часть и завесу.

Основной проблемой организации рабочего процесса в ЖРДМТ является малый объем камеры сгорания, в котором трудно совместить качественный распыл и смешение компонентов с не менее качественной защитой стенок от высокотемпературных продуктов сгорания. Равномерное распределение компонентов топлива по сечению камеры сгорания реализуется при большом количестве смесительных элементов. Однако для ЖРДМТ нецелесообразно снижать расход на одну ступень форсунки ниже 2 г/с, так как при малых размерах проточной части форсунки погрешности технологических процессов изготовления начинают существенно влиять на ее характеристики. Форсунка горючего является внутренней ступенью, а форсунка окислителя – внешней ступенью. Исходя из этих соображений в качестве основного варианта была выбрана семифорсуночная головка c двухкомпонентными центробежными форсунками, с центральной форсункой-зажигателем.

Система зажигания основана на разложении ВПВ на твердом катализаторе с последующим впрыском керосина в продукты разложения.

Общий вид смесительной головки показан на рис. 3.

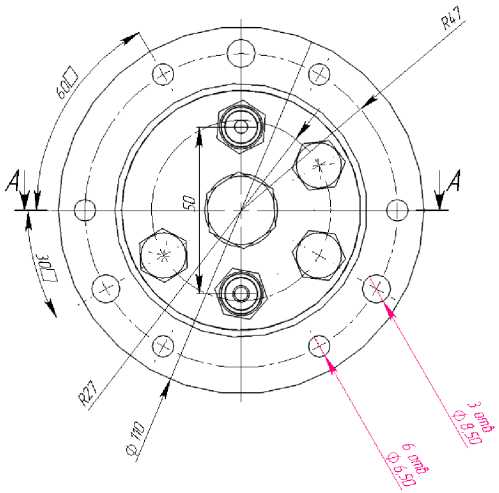

Соединение пластин (рис. 4) с соответствующей герметизацией полостей окислителя и горючего выполняется посредством пайки по шаблонам в вакууме. В процессе изготовления двигателя применена технология пайки пластин, исключающая затекание припоя в подводящие к камерам закручивания малоразмерные тангенциальные каналы центробежных форсунок. Ввиду технологических ограничений форсунки горючего сделаны составными.

Пластинчатые головки имеют очевидные преимущества по сравнению с другими конструкциями:

-

1) обладают малым объемом заклапанных полостей, что обеспечивает лучшие динамические качества двигателя;

-

2) реализуется упрощенная технология изготовления двухкомпонентных центробежных форсунок, обычно по схеме 1+6; 1+6+12;

-

3) обеспечивается надежная герметичность полостей О и Г, благодаря технологии пайки в вакууме;

-

4) сравнительно просто обеспечивается организация низкоперепадной завесы.

Были проведены технологические испытания головки с целью проверки технологии пайки и прочности припоя форсунок.

После пайки полученный блок пластин испытывается на герметичность, затем вставлялся в корпус головки и приваривался по краю (рис. 5).

Гидравлические испытания. Во время гидравлических испытаний, которые осуществлялись на стендах МАИ, проверялись герметичность между пластинами головки, качество изготовления смесительных элементов, отсутствие запаянных каналов в результате пайки пластин, полная функциональность регуляторов расходов компонентов, а также получали расходные характеристики ступеней форсунок, завесы и гидроопрессовки двигателя перед огневыми испытаниями.

Результаты использовались для дальнейшей настройки огневого стенда на проектные значения соотношения компонентов, суммарного расхода и оптимизации расхода окислителя на завесное пленочное охлаждение.

Для расчета расходов компонентов на каждой форсунке и расхода на завесу посегментно было спроектировано и изготовлено специальное устройство.

Рис. 3. Конструкция смесительной головки ЖРД МТ:

1 – устройство зажигания; 2 – уплотнение на устройстве зажигания; 3 – входные штуцеры; 5 – крышка; 6 – распределительная пластина; 7 – распределительная пластина окислителя; 8 – распределительная пластина горючего;

9 – корпус головки; 10 – пластина горючего; 11 – пластина окислителя (системы регулирования расхода на завесу и системы регулирования компонентов на рис. не показаны)

Рис. 4. Набор пластин для форсуночной головки

Рис. 5. Камера сгорания и головка двигателя ДМТ МАИ-500ВПВК

Это дало возможность получить функциональные зависимости между величинами входных давлений и соответствующих расходов компонентов топлива:

m г _ i = f ( Р вх , г ); m о _ i = f ( Р вх , о ), где thг i , imо i - расходы горючего и окислителя для каждой форсунки; рвх г , рвхо - входные давления горючего и окислителя.

На форсунки внутреннего смешения при совместной работе ступеней оказывает влияние расходные характеристики индивидуально работающих ступеней. Поэтому проливаются как отдельно работающие ступени форсунок окислителя и горючего, так и вся головка при совместной их работе.

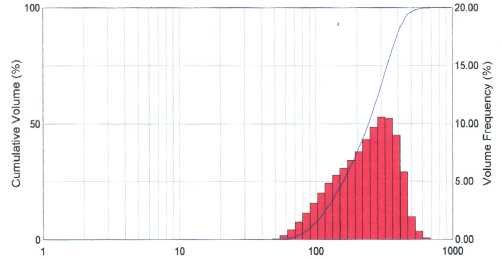

Качество распыла смесительной головки было оценено с помощью экспериментальной установки на базе анализирующего прибора Malvern Spraytec, состоящего из смесительной головки ЖРДМТ, системы подачи компонента в смесительную головку ЖРДМТ, устройства сбора распыленного компонента и самого прибора (рис. 6, 7). Анализирующий прибор «Malvern Spraytec» представляет собой оптическую измерительную систему, реализующую эффект дифракции света на каплях распыленной жидкости.

Рис. 6. Испытания распыла головки двигателя ДМТ МАИ-500 на анализаторе Malvern Spraytec: 1 – вентиль подачи О; 2 – вентиль подачи Г; 3 – система измерения давления в магистралях подачи и расходов;

4 – закрепленная смесительная головка

Рис. 7. Испытания распыла головки двигателя ДМТ МАИ-500 на анализаторе Malvern Spraytec

Были проведены комплексные испытания, в результате которых получены данные о качестве распыла для различных режимов работы головки (рис. 8). Полученные результаты соответствуют теоретическим представлениям о зависимости мелкости распыла от геометрических характеристик форсунок и параметров режима работы.

Particle Diameter (pm)

Рис. 8. Результаты распыла компонентов для смесительной головки двигателя ДМТ МАИ-500 на анализаторе Malvern Spraytec

Таким образом, спроектирован и произведен ЖРДМТ тягой 500 Н, работающий на компонентах высококонцентрированной перекиси водорода и керосине.

Проведены гидравлические испытания смесительных головок. Определены расходные характеристики форсунок по линии окислителя и горючего.

По результатам гидравлических испытаний выбраны рабочие параметры смесеобразования, являющиеся основой для программы огневых испытаний.