Разрядно-импульсное прессование композиционных материалов

Автор: Нескоромный Станислав Валерьевич, Лемешев Сергей Владимирович, Агеев Станислав Олегович, Стрижаков Евгений Львович

Журнал: Advanced Engineering Research (Rostov-on-Don) @vestnik-donstu

Рубрика: Машиностроение и машиноведение

Статья в выпуске: 4 (83) т.15, 2015 года.

Бесплатный доступ

Повышение ресурса работы режущей части металлообрабатывающего инструмента за счет нанесения твердосплавных покрытий из порошковых материалов является актуальной задачей. Основное внимание в статье уделено результатам разработок в области электроспекания порошковых материалов в сочетании с механическим давлением. Приведено описание следующих перспективных методов консолидации порошковых материалов: электроимпульсного прессования (ЭИП), электроразрядного спекания (ЭРС), электроимпульсного спекания (ЭИС). Проанализированы устройства динамического нагружения порошковой композиции: пневмопресс, магнитный молот. Предложена совмещенная схема реализации процесса импульсного прессования - спекания с индукционно-динамическим приводом, которая позволяет синхронизировать тепловое и механическое воздействие на порошковую композицию. Представлены зависимости параметров процесса от времени, причем длительность пропускания тока, осуществляющего термическое воздействие, не превышает 200 мкс. Описаны возможности импульсного процесса.

Разрядно-импульсное прессование, индукционно-динамический привод, разрядный ток, динамическое нагружение

Короткий адрес: https://sciup.org/14250175

IDR: 14250175 | УДК: 627.762.5 | DOI: 10.12737/16068

Текст научной статьи Разрядно-импульсное прессование композиционных материалов

Введение . Реализуемые в настоящее время методы консолидации порошковых материалов, использующие различные способы пропускания через порошок импульсов электрического тока в сочетании с механическим давлением, широко изучаются в научных центрах Российской Федерации и за рубежом [1, 2]. Наиболее интересные разработки импульсной консолидации порошковых материалов получены в лаборатории НИЯУ МИФИ [3].

Основная часть. Наиболее перспективными процессами консолидации порошковых материалов можно назвать методы электроразрядного спекания (ЭРС), электроимпульсного спекания (ЭИС) и электроимпульсного прессования (ЭИП) [4, 5].

Процесс ЭРС осуществляют пропусканием электрического тока (порядка 10 6 А) через порошок, предварительно сжатый механическим давлением, не превышающим 10МПа. Протекающий ток вызывает выделение теплоты в контактах частичек порошка по закону Джоуля-Ленца. Появление искровых разрядов между частичками обуславливает разрушение оксидных пленок. Выявлено, что наиболее существенное влияние на процесс разрушения оксидных пленок на поверхности частичек порошка наблюдается при высокочастотном токе 1 ÷ 1000 кГц.

При давлении подпрессовки ниже критического в порошковой заготовке наблюдается локальный электриче-

ский пробой. В результате в образце возникает один или несколько каналов проводимости, причем происходит проплавление порошка, а не спекание. Величину критического давления подпрессовки определяют экспериментально. Установлено, что изменяя величину давления подпрессовки можно получать материалы с различными физикомеханическими свойствами [6].

Процесс электроимпульсного спекания ЭИС заключается в помещении электропроводного порошка в диэлектрическую матрицу с последующим пропусканием электрического тока. Пуансоны, поджимающие порошковый материал используются только как токоподводы. В результате разряда батареи конденсаторов протекающий высоковольтный импульс тока длительностью (1^10)^10 -3 с разрушает оксидные пленки порошка, а возникающие силы магнитного поля, направленные по радиусу к центру (пинч-эффект) уплотняют порошковую заготовку. Физический контакт частиц порошка осуществляется за счет оплавления контактных поверхностей и образования перешейков.

Степень уплотнения порошка зависит от размеров и формы частиц, а также параметров электрической цепи «установка - оснастка - порошковый материал».

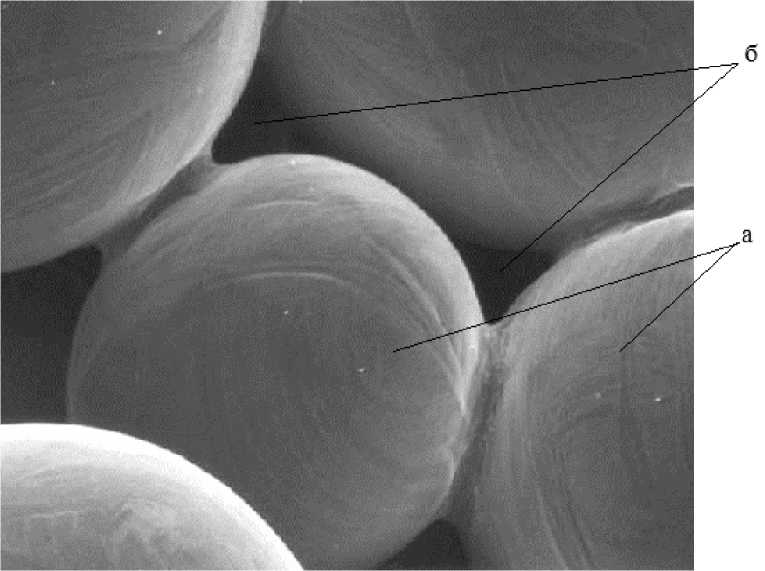

Растровая электронная микроскопия показала, что полного уплотнения порошка при ЭИС не происходит. Это можно объяснить наличием в порах и карманах газов при спекании порошков со сферической формой частиц [7, 8].

При расплавлении контактов частиц порошка, растворение газа в жидком металле увеличивается, происходит образование пузырьков, которые при кристаллизации образуют поры, а объединяясь — небольшие полости и каналы, рис. 1.

Процесс электроимпульсного прессования (ЭИП) заключается в одновременном кратковременном воздействии длительностью менее 10 -3 с, плотностью тока до 10 7 А/см 2 и внешним прессующим давлением на порошковую заготовку порядка 50÷500 МПа [6].

Рис. 1. Пористая структура порошковой композиции, полученная ЭИС, х200 a — частички порошка; б — поры, в совокупности образующие полости и каналы

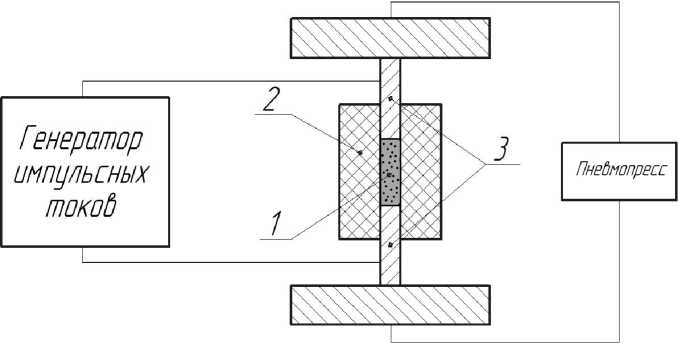

Принципиальная схема процесса электроимпульсного прессования приведена на рис. 2. Порошковый материал 1 помещается в матрицу 2 из диэлектрического материала. Электроды-пуансоны 3 передают давление на порошковую заготовку от устройства нагружения (пневмопресс) и одновременно служат токоподводами от генератора импульсных токов к прессуемому порошку 1. Для создания теплового воздействия на порошок используется батарея высоковольтных импульсных конденсаторов с запасаемой энергией 1^100 кДж, разряд которой, обеспечивает кратковременное энерговыделение в порошковой прессовке.

Установлено, что определяющими факторами при ЭИП являются скорость ввода энергии электромагнитного поля в порошковый материал, характер и величина механического давления, приложенного к порошковому материалу. Высокая плотность энергии в зонах контактов частиц вызывает изменение агрегатного состояния твердого порошка в жидкое и, частично, в плотную низкотемпературную плазму [9].

Машиностроение и машиноведение

Рис. 2. Схема процесса электроимпульсного прессования

За счет разных удельных электросопротивлений в зоне контактов частиц порошкового материала и в контакте «пуансон - порошок», импульс тока, проходящий через порошковую заготовку и пуансоны, интенсивно разогревает только порошковый материал [9].

При интенсивном нагреве порошкового материала резко снижается его сопротивление пластическому деформированию и под действием внешнего механического давления он уплотняется с большой скоростью, зависящей от системы нагружения. Одновременно с этим происходит теплоотвод от порошковой прессовки в пуансоны и матрицу за счет теплопроводности.

Для формирования монолитной структуры спеченного порошка необходимо выполнение условия [7]:

t

o

< t

1

где t0 — время формирования компактного материала из порошковой заготовки, зависит от длительности ввода тепловой энергии , t0 < 10-3 с; t 1 — время механического воздействия на прессуемый материал, зависящее от механической системы нагружения; t 1 =(0,2~2у1(У2 с; t2 — время охлаждения, определяющееся теплопроводностью прессуемого материала и характерными размерами полученного образца, t2 = 0,1^10 с [3, 9].

Использование импульсных источников энергии предопределяет усовершенствование систем механического нагружения, в противном случае условие 1 не будет выполняться. Так, при использовании пресса, имеющего инерционность хода, возникает сложность синхронизации динамического воздействия на порошок с импульсом тока, из -за малой длительности последнего.

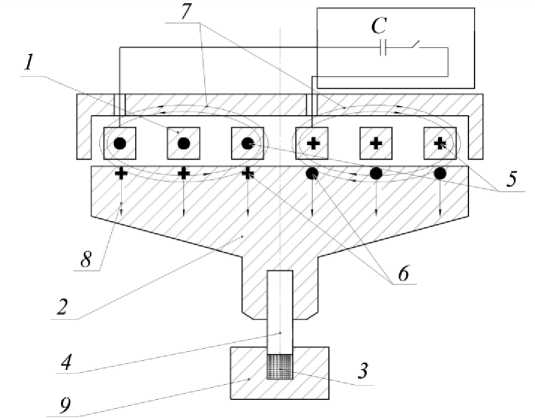

Известны разработки по использованию магнитного молота для прессования порошка [6, 11]. В данном процессе импульсное магнитное поле плоского индуктора 1 возбуждает электромеханические усилия в толкателе 2, передающем эти усилия на прессуемый материал 3 через пуансон 4, рис. 3.

Рис. 3. Принципиальная схема магнитного молота

Разрядный ток 5, протекающий в цепи конденсаторная батарея С — плоский индуктор 1, имеет синусоидаль- ный затухающий характер, обуславливающий наведение индуцированных токов 6 в толкателе 2. Взаимодействие магнитного потока 7 с индуцированными токами 6 обуславливает в толкателе 2 импульс магнитного давления 8, который обеспечивает механическое воздействие пуансона 4 на прессуемый порошок 3, помещенный в матрицу 9.

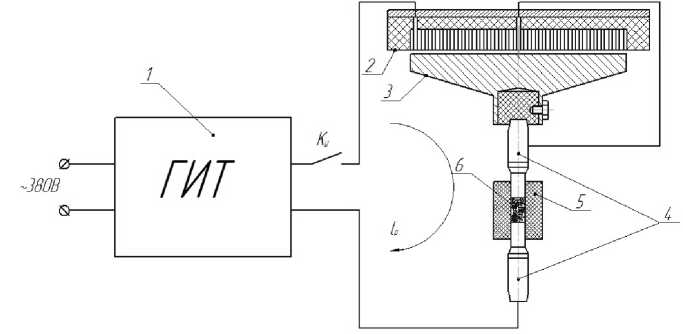

Сотрудниками кафедры «Машины и автоматизация сварочного производства» ДГТУ было предложено встроить магнитный молот (индукционно-динамический привод) в сварочную цепь для передачи усилия на пуансоны с одновременным пропусканием разрядного тока через спекаемый порошок [10]. Схема устройства приведена на рис. 4.

Рис. 4. Схема высоковольтного импульсного прессования с индукционно-динамическим приводом

Порошковый материал 6 помещается в матрицу 5 из диэлектрического материала. Электроды-пуансоны 4 передают давление на порошковую заготовку 6 от индукционно-динамического привода (ИДП) состоящего из индуктора 2, толкателя 3 и одновременно служат токоподводами от генератора импульсных токов (ГИТ) к прессуемому порошку 6. При срабатывании коммутирующего устройства К у , ток разряда 1 р протекает через ИДП, электроды-пуансоны 4 и порошок 6. Во время прохождения тока I р через индуктор 2 возникает магнитное давление на толкатель 3, передающее импульсное усилие пуансонам 4. В результате этого создаётся динамическое усилие подпрессовки порошковой заготовки.

Для создания мощных импульсов тока используется батарея высоковольтных импульсных конденсаторов емкостью 150^600 мкФ, разряд которой обеспечивает интенсивное энерговыделение в порошковой прессовке. Конденсаторы объединены в ГИТ. Перед пропусканием импульса тока порошок статически прижимается электродами-пуансонами 4. Последовательное соединение ИДП с системой «электроды - порошок», обеспечивает синхронизацию динамического давления Р м с тепловым воздействием, что позволит повысить плотность порошковой композиции. Вводимая энергия, расходуемая на тепловое и силовое воздействие, составляла 3000^7000 Дж.

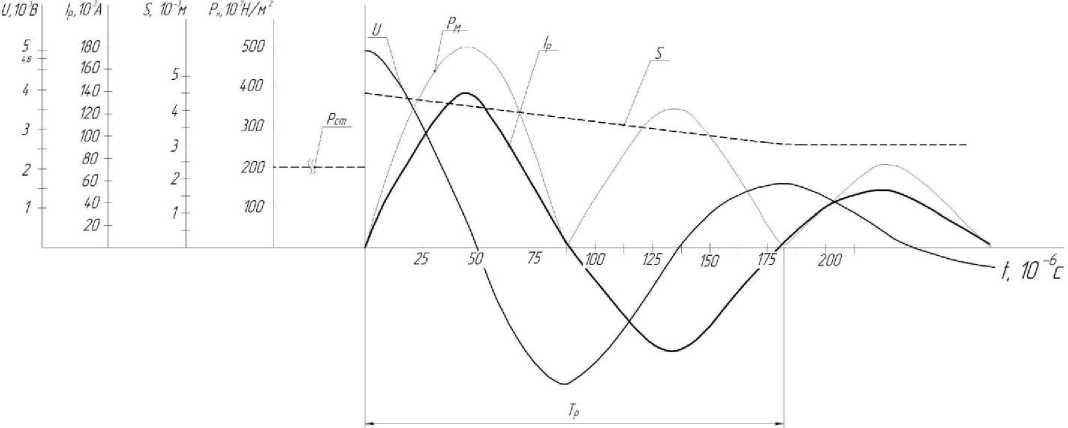

На рис. 5 представлены зависимости параметров импульсного процесса от времени.

Измерения разрядного тока производили с помощью бесконтактного датчика — пояса Роговского. Длительность протекания тока Iр через пуансоны и порошок не превышает 300мкс. Высота прессовки порошковой заготовки снижается на 30 ^ 50%.

Высоковольтная электроимпульсная технология позволяет получать псевдосплавы (вольфрам -медь, алюминий-свинец), проводить синтез соединений металлов с неметаллами из механических смесей заданных компонентов, изготавливать магнитные материалы на основе порошков железа, которые обеспечивают эксплуатационные характеристики магнитопроводов выше, чем применяемые в настоящее время в промышленности. Также данная технология позволяет изготавливать объемно-пористые тела, имеющие высокую открытую пористость, большую удельную поверхность и обладающие хорошими прочностными характеристиками [8, 11].

Машиностроение и машиноведение

Рис.5. Зависимости параметров процесса от времени

U — напряжение заряда батарей конденсаторов; Ip — ток разряда; Pм — динамическое давление; Рст — статическое нагружение, S — высота прессовки,; t — время

Импульсная консолидация с магнитно-импульсным воздействием позволяет наносить твердый сплав из порошка на стальную подложку и возможностью регулирования его толщины. Использование импульсного разрядного тока позволяет сконцентрировать тепловыделение только в зоне контакта порошковой композиции с подложкой, что значительно снижает уровень остаточных напряжений в твердосплавном покрытии. Кратковременность процесса снижает возможность роста зерен карбидной фазы за счет перекристаллизации, что существенно повышает эксплуатационные свойства покрытия нанесенного на режущие кромки металообрабатывающего инструмента (пуансоны, резцы и т. д.).

Заключение. Использование импульсного электроспекания порошковых композиций открывает широкие возможности получения материалов с особыми свойствами. Применяемое устройство механического воздействия (пневмопресс) не обеспечивает повышения плотности прессуемого порошка из-за кратковременности процесса. Повышение физико-механических свойств порошковых композиций возможно за счет синхронизированного воздействия на спекаемый материал: термического и механического. Протекающий импульс тока обеспечивает разрушение окисных пленок на частичках порошка и разогревает их, механическое воздействие индукционно-динамическим приводом обеспечивает повышение плотности порошковой композиции.

Список литературы Разрядно-импульсное прессование композиционных материалов

- Баранов, Ю. В. Физические основы электроимпульсной и электропластической обработок и новые материалы/Ю. В. Баранов . -Москва: МГИУ, 2001. -844 с.

- Спекание металлических порошков серией сильноточных импульсов/Н. Н. Заводов . -ТВТ, 1999. -Т. 37, вып. 1. -С. 135-141.

- Grigoriev, E. Electro discpaction of WC -Co composite material containing particles of diamond/E. Grigoriev, A. Rosliakov//Materials Science Forum. -2007. -Vol. 534 -536. P. 1181-1184.

- Миронов, В. А. Магнитно-импульсное прессование порошков/В. А. Миронов. -Рига: Знание, 1980. -196 с.

- Особенности воздействия электрического разряда в процессе консолидации порошков/А. И. Райченко .//Вiсник НТУ «ХПI». Серiя: Технiка та електрофiзика високих напруг. -Х.: НТУ «ХПI», 2012. -№ 52 (958). -С. 146-154.

- Григорьев, Е. Г. Кинетика процессов уплотнения дисперсных материалов при электроимпульсном воздействии/Е. Г. Григорьев. -Москва: Известия РАН. Серия физическая, 2008, Т. 72, № 9. -С. 1210-1212.

- Лемешев, С. В. Высоковольтное ударное электроимпульсное спекание/С. В. Лемешев . -Ростов-на -Дону: Волновые, виброволновые технологии в машиностроении, металлообработке и других отраслях: сб. трудов межд. науч. симпозиума технологов -машиностроителей и механиков, 2014. -С. 130-136.

- Стрижаков, Е. Л. Импульсная консолидация порошков с индукционно-динамическим нагружением/Е. Л. Стрижаков . -Николаев: Физика импульсных разрядов в конденсированных средах: материалы XVI межд. науч. конф., 2013. -С. 152-155.

- Райченко, А. И. Основы процесса спекания порошков пропусканием электрического тока/А. И. Райченко. -Москва: Металлургия, 1987. -129 с.

- Устройство для электроимпульсного спекания: патент 96515 Рос. Федерация: В22F 3/087. -Е. Л. Стрижаков, С. В. Нескоромный, М. А. Рачков. -№ 2013114033/02; заявл. 28.03.2013; опубл. 20.01.2014, Бюл. № 2. -2 с.

- Белявин, К. Е. Получение пористых материалов из тугоплавких металлов методом электроимпульсного спекания/К. Е. Белявин, В. К. Шелег//Теория и практика машиностроения, 2004. -№ 2. -С. 68-77.