Развертывание функции качества с использованием идентификации математической модели технологического процесса производства автопровода

Автор: Родионов В.Н., Попова Т.В., Митрошкина Т.А.

Журнал: Известия Самарского научного центра Российской академии наук @izvestiya-ssc

Рубрика: Механика и машиностроение

Статья в выпуске: 4-4 т.12, 2010 года.

Бесплатный доступ

В статье рассмотрено применение метода QFD III уровня с использованием идентификации математической модели технологического процесса на примере улучшения технологии производства автопровода с тонкостенной изоляцией для жгутов проводов, используемых в электрооборудовании автомобиля.

Управление качеством, метод qfd

Короткий адрес: https://sciup.org/148199500

IDR: 148199500 | УДК: 658.5

Текст научной статьи Развертывание функции качества с использованием идентификации математической модели технологического процесса производства автопровода

процесса. Когда технологический процесс определен, разработка его параметров осуществляется c использованием Дома качества HOQ III уровня [4, 5].

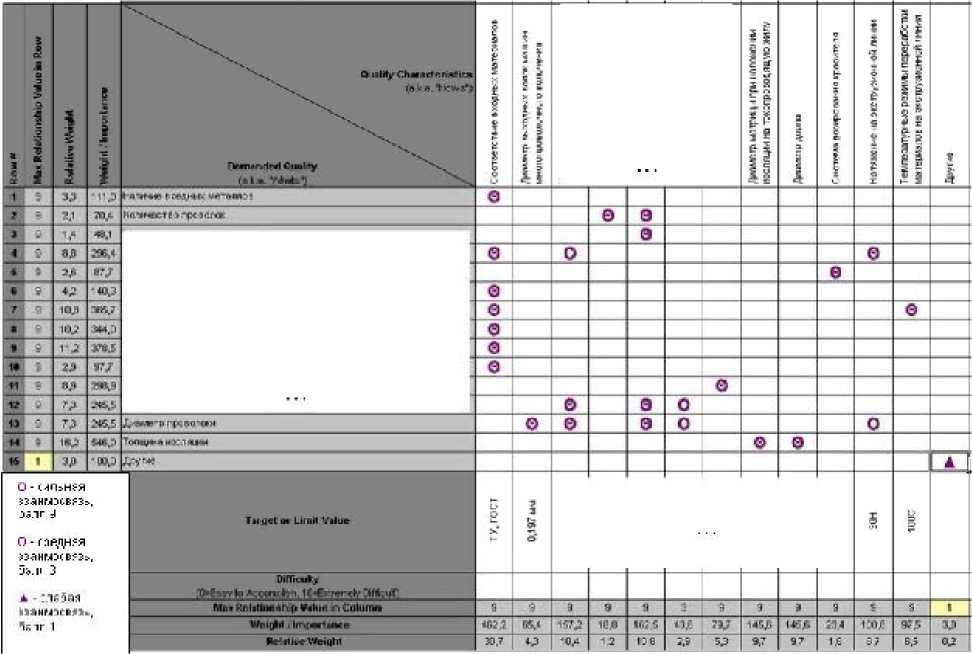

На фазе III QFD характеристики компонентов, вместе с полученными приоритетами (рангами) занесены в колонку «что» Дома качества III уровня и, проведя анализ, аналогичный проводимому при QFD I уровня и с использованием данных PFMEA (FMEA процесса), выявлены ключевые параметры технологического процесса производства автопровода (рис. 1).

Абсолютное значение приоритета характеристики Θ j на фазе III QFD рассчитывается по формуле:

i=k

0 j = X ( P i- H) , (1)

i = 1

где H ij – коэффициент взаимосвязи технологического параметра j и технической характеристики i, P i – важность i-той технической характеристики, k – количество технических характеристик, n – количество технологических параметров.

Делением на общую сумму всех полученных абсолютных значений важности, определяются относительные значения важности каждого технологического параметра с присвоением ранга.

В технологическом процессе изготовления кабелей и проводов основными операциями являются: грубое волочениe, многопроволочное волочение, скрутка, наложение изоляции. Для процесса изготовления автопровода с тонкостенной изоляцией для жгутов проводов, используемых в электрооборудовании автомобиля, ключевой операцией является наложение изоляции на токопроводящую жилу на экструзионной линии.

Известия Самарского научного центра Российской академии наук, т. 12, №4(4), 2010

Многие технологические параметры и характеристики кабелей и проводов в процессе экструзии измерить непосредственно затруднительно или даже невозможно. Для их оценки часто используются методы косвенных измерений, в большинстве случаев основанные на уравнениях баланса расхода веществ и законе сохранения энергии при тепловых превращениях [2, 3]. Существующие математические модели позволяют решать следующие задачи: измерение геометрических размеров проводов (например, диаметр оболочки горячего кабеля на выходе из головки экструдера вычисляется по формуле 2), измерение параметров перерабатываемых полимеров при их экструзии, измерение характеристик самого процесса экструзии (мощность экструзии, мощность нагрева полимера, скорость движения кабеля и др.).

D =

+ k 2 np + k3 n2 ц k 4 ^ Tv

+ d 2 Г , (2)

где Рн – мощность нагрева полимера (пластиката), DТ – перепад температуры при нагреве полимера в экструдере, n – частота вращения червяка экструдера, р – давление расплава, m – средняя вязкость расплава полимера, n – скорость движения провода, d – диаметр заготовки при изолировании, k1…k4 – коэффициенты пропорциональности.

Построенные математические модели описывают физический процесс в каждом случае лишь приближенно. Уточнение ее может быть произведено по результатам экспериментов. Определение оценок параметров состояния (коэффициентов потерь, коэффициентов пропорциональности и др.) в математической модели производятся через измеряемые признаки состояния (температура, давление, расход, мощность и др.)

Решение сформулированной таким образом задачи параметрической идентификации математической модели позволяет получить уточненную математическую модель процесса экструзии при изготовлении конкретного провода. Эту модель в дальнейшем можно эффективно использовать для решения практических задач.

Первоначально предлагается использовать линейные взаимосвязи между параметрами и признаками состояния.

Линейные взаимосвязи между параметрами и признаками состояния представляются в виде матричного уравнения.

H • 50 = 5P - (3) где 5 © — n-мерный вектор относительных отклонений параметров состояния (характеристик проду к ции),

5P - k-мерный вектор относительных отклонений признаков состояния (важности требований и ожиданий потребителей),

,1 Mt Наи«вете>^<1е/«

J

*11,

<Л «КЗ

3RV

2^

УМ

Жь5

Л WW'P Г^РО’ОН

'W М'*

3 а i

A-er*#> tr*v*fc- v*-nm-•

t*K9

ли,,*.

О -сип>н?я нанызсврзэ.,

О - г ПР^?Я ^занмэсв^Зз., 5». и 3

* -:лб5йя мимзсви», Пклг 1

Г«Iyeti* LiinM VWue

DifTic«*> fQ^>yy«i ^ZQWM^Vi, IC^^wr^ УМ;1ДГ Мы RAlrttae«rt4> IMufl ri Culumie Wra()IN . ImcwliMe Re eliteX*ei«hi

3______Э iG??

157^

v> o; 7V

145JD i. ,

И.

I СОД hM^rfcr •

Рис. 1. Дом качества QFD III уровня

H – матрица размером (kґn) коэффициентов взаимосвязи требований и характеристик.

Используя матричные преобразования, например, для математической модели операции наложения изоляции на токопроводящую жилу на экструзионной линии и распространенный метод наименьших квадратов по формуле (4) получаем не только принятые в QFD оценки приоритетов изменения технологических параметров, но и другие оценки направлений инновационного совершенствования.

Л Э = ( HTPH ) - 1 HTP 5 P , (4) где P – весовая матрица погрешностей технических характеристик.

В результате проведения QFD III уровня определено, что ключевыми параметрами технологического процесса являются: соответствие входных материалов (относительное значение приоритета 37,7%), на операции наложения изоляции на токопроводящую жилу - диаметр матрицы и диаметр дорна (относительное значение приоритетов 9,7%). Эти параметры в наибольшей степени влияют на достижение заданных технических характеристик и качество автопровода.

Таким образом, разработан метод развертывания функции качества для процесса экструзии с использованием математической модели. Предложенный метод идентификации позволяет обоснованно использовать матрицу взаимосвязи между характеристиками качества кабеля (диаметр, толщина покрытия, электрическое сопротивление и др.) и параметрами процесса экструзии (диаметр матрицы, диаметр дорна, температура и др.) и рассчитать количественные значения этих технологических параметров.

Список литературы Развертывание функции качества с использованием идентификации математической модели технологического процесса производства автопровода

- Ключников В.Ф., Родионов В.Н., Попова Т.В. Интегрированная система менеджмента ЗАО "СКК"//Кабели и провода. 2008. №6. С.16-18.

- Бульхин А.К., Ключников В.Ф., Кижаев С.А. Моделирование технологических процессов в реальном масштабе времени с помощью программ для ЭВМ//Кабели и провода. 2010. №1. С.12-13.

- Кижаев С.А. Интеллектуальные системы измерения в процессе экструзии в кабельной промышленности//Приборы и системы. Управление, контроль, диагностика. 2004. №7 С.52-54.

- Брагин Ю.В., Корольков В.Ф. Путь QFD: проектирование и производство продукции исходя из ожиданий потребителей. Ярославль: Центр качества, 2003. 240 с.

- Дмитриев А.Я., Митрошкина Т.А., Вашуков Ю.А., Развертывание функции качества (QFD): Методические указания. Самара.: СГАУ, 2009. 54 с.