Развитие базы конструкционных материалов для насосных агрегатов промышленного применения

Автор: Родионов Леонид Валериевич

Журнал: Известия Самарского научного центра Российской академии наук @izvestiya-ssc

Рубрика: Машиностроение и машиноведение

Статья в выпуске: 4-1 т.19, 2017 года.

Бесплатный доступ

Предметом исследования явилось создание базы данных полимерных и полимерных композиционных материалов (ПМ и ПКМ) для использования в насосных агрегатах, в частности шестеренного типа. Проведена оценка возможности применения ПМ и ПКМ в конструкции насосных агрегатов. Изготовлены опытные образцы из ПМ и ПКМ и проведены экспериментальные исследования их механических свойств. Разработана структура базы данных таких материалов, основанная на ключевых свойствах, определяющих их применение в насосных агрегатах.

Композиционный материал, шестеренный насос, база данных, полимерный материал

Короткий адрес: https://sciup.org/148205293

IDR: 148205293 | УДК: 621.65.03

Текст научной статьи Развитие базы конструкционных материалов для насосных агрегатов промышленного применения

Результаты работы были получены с использованием средств гранта Президента Российской Федерации для государственной поддержки молодых российских ученых (номер гранта МК-1098.2017.8).

Создание машин нового поколения с высокими технико-экономическими характеристиками, отличающихся высокой надежностью и долговечностью, тесно связано с применением новых конструкционных материалов, особенно полимерных. Полимерные и полимерные композиционные материалы играют важную роль в развитии машиностроения и, в частности, насосостроения. Элементы конструкций насосных агрегатов, изготовленные с применением полимерных композиционных материалов, имеют меньшую массу, обладают демпфирующей способностью, в большинстве случаев не требуют смазки. Детали из полимерных материалов могут работать в вакууме, в химически активной и инертной средах, при криогенных и повышенных температурах. Получение деталей из полимеров в большинстве случаев сводится к пластической деформации исходного материала или расплава и закреплению полученной геометрической формы последующей термической обработкой с охлаждением. Такая технология менее трудоемка, с незначительными отходами материала, чем выгодно отличается от технологии получения металлических деталей путем механической обработки заготовок.

химическими свойствами, низкой износостойкостью и водопоглощением.

Пластики имеют ряд преимуществ, ввиду которых во многих случаях эффективно заменяют металлы или керамику. Полимеры разделяют на три типа: реактопласты, эластомеры и термопласты.

Наиболее перспективная группа термопластичных пластмасс подразделяется на две подгруппы (по структуре): аморфные и полукристаллические термопласты, которые, в свою очередь делятся по термостойкости на: стандартные; технические; высокотехнологичные пластмассы.

Технические полимеры износостойкие, химически стойкие, ударопрочные материалы. Предназначены для изготовления нагруженных деталей, работающих в условиях трения/сколь-жения, при воздействии агрессивных веществ.

Высокотехнологичные полимеры отвечают самым жестким условиям эксплуатации, часто предназначены для решения специфичных задач. Эти пластики отлично справляются там, где металлы, керамика, асбест и даже титан не способны работать эффективно.

Опираясь на опыт предыдущих исследований в области динамики и виброакустики шестеренных насосов [1, 2], для экспериментального исследования выбраны следующие полимерные материалы: полиамид (РА 6), полиацеталь (РОМ-С), полифениленсульфид (PPS GF40, армирован 40% стекловолокна), полиэфи-рэфиркетон (PEEK).

В качестве армирующих волокон при производстве композиционных материалов были использованы (табл. 1): углеродное волокно; стекловолокно (стеклонить); базальтовое волокно.

Таблица 1 . Сравнительные характеристики армирующих волокон

|

Показатель |

Базальтовое непрерывное волокно |

Стекловолокно |

Углеродное волокно |

|

Прочность на растяжение, МПа |

3000-4840 |

3100-3800 |

3500-6000 |

|

Модуль упругости, ГПа |

79,3-93,1 |

72,5-75,5 |

230-600 |

|

Относительное удлинение при разрыве, % |

3,1 |

4,7 |

1,5-2,0 |

|

Диаметр волокна, мкм |

6-21 |

6-21 |

5-15 |

|

Температура применения, С° |

-260 - +600 |

-60 - +450 |

-50 - +700 |

|

Плотность, кг/м3 |

2600-2800 |

2500 |

1700 - 1900 |

Углеродные волокна характеризуются высокой силой натяжения, низким удельным весом, низким коэффициентом температурного расширения, химической инертностью. Имеют высокую теплостойкость при тепловом воздействии вплоть до 1600 – 20000 С.

Стекловолокну характерна повышенная прочность при сжатии и растяжении, термостойкость, негорючесть, низкая гигроскопичность, стойкость к химическому и биологическому воздействию.

Базальтовое волокно обладает высокой удельной прочностью, которая в 2,5 раза превышает прочность легированных сталей.

Для изготовления образцов использовалось эпоксидное связующее фирмы Linkuid. Двухкомпонентный низковязкий эпоксидный состав, состоящий из модифицированной эпоксидной смолы и аминного отвердителя. Данный состав подходит для пропитки армирующего материала технологией вакуумной инфузией. В таблице 2 приведены основные характеристики смолы, и отвердителя.

При изготовлении образцов использовался метод вакуумной инфузии или инжекции. Это технология изготовления композитного материала, которая использует силу вакуумного давления для ввода смолы в ламинат (сухую ткань).

Суть метода заключается в следующем: материалы будущего композита выкладываются в сухом виде в оснастку, затем накладывается вакуум, до ввода смолы. Как только достигается необходимый вакуум, смола засасывается в ламинат по специальным трубкам. В процессе используется набор вспомогательных материалов и инструментов.

На рис. 1 приведена последовательность операций вакуумной формовки.

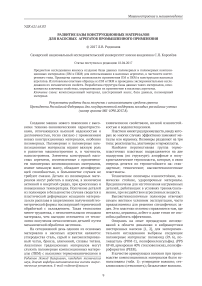

Для получения требуемой формы образцов использовался метод гидроабразивной резки. Общий вид образцов показан на рис. 2.

ПРОЧНОСТНЫЕ ИСПЫТАНИЯ ОБРАЗЦОВ

Актуальность экспериментального определения упруго-прочностных характеристик обусловлена тем, что расчётными методами невозможно учесть влияние конкретных технологий изготовления изделий из ПКМ. Кроме того, в настоящее время аналоги разрабатываемых зуб-

Таблица 2 . Характеристики эпоксидного связующего Linkuid

|

Показатель |

Смола |

Отвердитель |

|

Массовая доля эпоксидных групп, %, в пределах |

20,0 – 22,0 |

- |

|

Вязкость при 25 °С, Па*с, не более |

2,5 |

5,0 |

|

Аминное число, не менее: мг KOH/г мг HCl/г |

- |

600 390 |

|

Жизнеспособность (100 гр.) |

Не более 25-30 мин при 20 °С |

|

|

Условия отверждения |

Рекомендуемы режим: 4 ч при 25 °С |

|

|

Подготовка смеси |

100 ч смолы: 20 ч отвердителя, следует тщательно перемешать в течение 5 мин. |

|

|

Результаты испытаний (для композиции, отвержденной при комнатной температуре в течение 7 дней) |

Прочность на сжатие, МПа: 120-140; Прочность на растяжение, МПа: 60-80; Относительное удлинение: 3,6 %; Прочность на изгиб, МПа: 112; Теплостойкость по Мартенсу: 150 °С |

|

Рис. 1. Этапы метода вакуумной инфузии

а) б)

Рис. 2. Образцы для испытаний на сдвиг: а – углепластик; б – базальтопластик

чатых колес изготавливаются из металлических сплавов или полимеров, а расчёты на прочность из ПКМ не проводились.

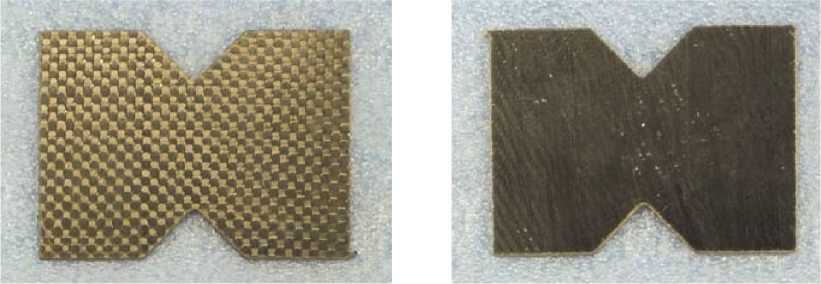

Упруго-прочностные характеристики определялись экспериментально на образцах, изготовленных методом вакуумного формования, при растяжении, сжатии и сдвиге с помощью универсальной серво-гидравлической испытательной машины производства фирмы MTS (США) с датчиком силы MTS 661.20F-03 и датчиком перемещений нагружающего цилиндра.

Базовым документом, на основе которого была разработана программа испытаний, выбраны параметры образцов и проведена обработка результатов испытаний, являются стандарты ASTM [3, 4, 5].

В ходе эксперимента образцы нагружались с постоянной скоростью 2 мм/мин. При испытаниях на сдвиг - 5 мм/мин. Запись показаний датчиков силы, перемещения и экстензометра была синхронизирована по времени и производилась непрерывно с периодом 10-1с. Испытания проводились при температуре 20°С. Для

закрепления образцов использовались специальные механические захваты.

Общий вид установки образцов на испытательной машине при испытаниях на разрыв и сдвиг показан на рис. 3.

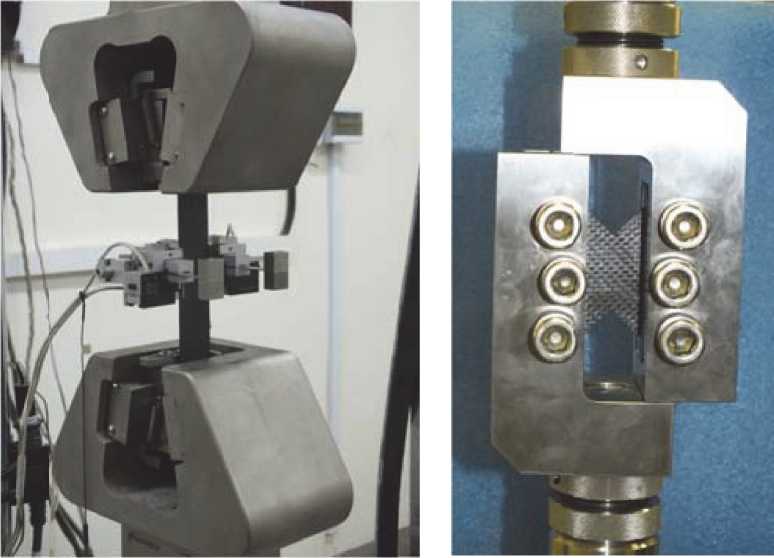

Результаты испытаний представлялись в виде диаграммы (рис. 4).

Для расчета модуля упругости первого рода Е использовалась следующая зависимость:

E = tga =

£

где α – угол наклона линии графика к оси абсцисс, σ – напряжение в поперечном сечении нагружаемого образца, ε – относительное удлинение нагружаемого образца. Значения ε становились известны в ходе эксперимента из показаний экстензометра. В свою очередь σ вычислялась по следующей формуле:

σ=

P

S

P bδ.

а) б)

Рис. 3. Установка образцов в испытательной машине: а – растяжение; б – сдвиг

Рис. 4. Диаграмма на растяжения образца из углепластика

Здесь P – сила, соответствующая данному моменту нагружения, b – ширина образца, соответствующая требованиям стандарта ASTMD 3039/3039M-00, δ – толщина образца.

Максимальное напряжение, при котором происходило разрушение образца σ max , вычислялось по формуле:

σ max

P max b δ .

Здесь Pmax – сила, соответствующая моменту разрушения .

Расчетные значения напряжения определялись с помощью стандартной обработки, в про-

Таблица 3. Свойства традиционно использующихся при производстве насосных агрегатов материалов

|

cti О ^ cti cti ^ cti 2 ^ cti s |

to 1 2 ^ и о 2 ^ О |

cti s s' u 49 4 О S |

Cti s О S О a a 4 К |

о И a a a & H cti H |

s a s о и ^ g и о t- о a ^ e e о W |

CO \o 2 cti и ’S 2 co CU O § e о 24 |

о о s^ о о а гя >s s s c a ® s §* 'О1 л co о 24 |

U О CN 2 2 U cti ^ |

2 О О u « cti и 2 2 X |

|

СЧ-10 |

6800 |

90000 |

100 |

1200 |

60 |

0,23/0,13 |

1,3 |

480 |

8 (2) |

|

8 ХГТ |

7800 |

210000 |

1000 |

1500 |

38 |

0,15/0,08 |

1 |

484 |

9 |

|

Бр О5Ц5С5 |

8800 |

92600 |

240 |

1000 |

28 |

0,10-0,15(1) |

0,8 |

393 |

8 |

Примечание:

(1) Коэффициенты трения при слабой смазке для стального вала по подшипнику

(2) по шкале: 1 - самый низкий показатель, 10 - самый высокий цессе которой рассчитывались:

-

- математическое ожидание σ max ;

-

- среднеквадратичное отклонение;

-

- коэффициент вариации.

Результаты экспериментов обрабатывались и сводились в таблицу. Свойства материалов традиционно использующихся при производстве насосных агрегатов материалов представлены в табл. 3.

Сформированная база данных содержит более 50 наиболее подходящих для использования в насосных агрегатах различного назначения материалов. В базе имеется возможность фильтрации данных по рекомендуемой области применения материала для каждого элемента насоса. Это функция позволяет на начальном этапе выбора материала сократить круг поиска.

Разработанная структура базы данных композиционных конструкционных материалов основана на ключевых свойствах материалов, учет которых необходим при использовании их в насосных агрегатах. Структура базы данных позволяет в логической последовательности проводить сначала отбор материалов по требуемым качественным параметрам, а затем более детальное сравнение материалов по количественным показателям. Используя базу данных, можно в полуавтоматическом режиме подобрать материалы для требуемых условий эксплуатации насосного агрегата.

Сформированная база данных композиционных конструкционных материалов, рекомендованных для использования в насосных агрегатов различного назначения может быть использована при проектировании и доводке насосных агрегатов в сложных технических системах энергетической, авиационной, нефтяной и химической промышленностей.

Среди экспериментально исследованных материалов лучшими прочностными показателями обладают углепластики, но они имеют высокую стоимость. Углепластик возможно заменить на стеклопластик или базальтопластик. Возможность замены необходимо проверять с помощью расчетов методом конечных элементов. Хорошие характеристики имеет композиционный материал армированный короткими волокнами (PEEK).

Список литературы Развитие базы конструкционных материалов для насосных агрегатов промышленного применения

- Metalsi Tani F., Bourdim A. Study of feasibility of plastic gear to reduce noise in a gear pump//Academic Journal, 2012, vol. 7, no 2, p.143. URL: http://apem-journal.org/Archives/2012/APEM7-2_143-149.pdf (дата обращения 12.03.2017).

- Dearn, К., Walton D. Acoustic emissions from polymeric//Book,2009, vol. 2, p. 1832. URL: http://www.iaeng.org/publication/WCE2009/WCE2009_pp1832-1837.pdf (дата обращения 12.03.2017).

- ASTM Test Method D 3039/D 3039M, "Test Method for Tensile Properties of Polymer Matrix Composite Materials" Annual Book of ASTM Standards, vol. 15.03, American Society for Testing and Materials, March 2001, west Conshohocken, PA, USA.

- ASTM Test Method D 5528-01, "Standard Test Method For Mode I Interlaminar Fracture Toughness of Unidirectional Fiber-Reinforced Polymer Matrix Composites," Annual Book of ASTM Standards, vol. 15.03, American Society for Testing and Materials, March 2001, west Conshohocken, PA, USA.

- ASTM Test Method D 7078M-05, "Standard Test Method for Shear Properties of Composite Materials by V-Notched Rail Shear Method, Annual Book of ASTM Standards, vol. 15.03, American Society for Testing and Materials, March 2001, west Conshohocken, PA, USA.