Развитие категориального аппарата формоустойчивости и его применение в клеевых дублированных системах

Автор: Титов Владимир Александрович, Осипов Вячеслав Михайлович

Журнал: Технико-технологические проблемы сервиса @ttps

Рубрика: Методические основы совершенствования проектирования и производства технических систем

Статья в выпуске: 1 (23), 2013 года.

Бесплатный доступ

Формоустойчивость текстильных дублированных систем рассмотрена как связующее звено гармонизации дизайн – параметров и функциональных характеристик швейного изделия. Разработана модель усадки материалов, входящих в пакет одежды, до и после их соединения с учетом усталостного характера. По результатам эксперимента определены эффективные модули упругости E *1, E *2 , основы прокладочного материала и ткани верха и кривизну деформации изгиба в результате разноусадочности тканей основы и верха.

Формоустойчивость, швейное изделие, модуль упругости, пластичность, усадка материала, прокладочный материал

Короткий адрес: https://sciup.org/148186059

IDR: 148186059 | УДК: 677.077

Текст научной статьи Развитие категориального аппарата формоустойчивости и его применение в клеевых дублированных системах

masonry material.

Постоянно меняющиеся тенденции моды вынуждают производителей обновлять ассортимент выпускаемых материалов. Российские производители стремятся к опыту стран, ведущих изготовителей одежды и воплощают принцип – «один сезон – один жизненный цикл швейного изделия». Увеличение числа брендов, действующих на рынке, не ограничивает сугубо дизайнерскими решениями при разработке ассортиментной концепции, что приводит к необходимости создания и закрепления объемной формы швейных изделий. Анализ ассортимента наиболее известных марок, представленных в Санкт-Петербурге, показал, что связующим звеном для гармонизации дизайн – параметров и функциональных характеристик является формоустойчивость текстильных дублированных систем.

Необходимо отметить, что снижение периода эксплуатации швейных изделий и отказ потребителя от требований долговечности одежды не снижает значимости проблемы сохранения формоустойчивости в процессе её эксплуатации. На первичном уровне анализа формоустойчивость рассматривается как характеристика внешнего вида готового швейного изделия, что в свою очередь, обозначает физические характеристики рассматриваемого продукта: его форму, цвет, размеры, текстуру. В контексте оценки швейных изделий входящие характеристики оцениваются сравнительно; экспертным методом с помощью опросов и т.п.

Очевидно, что для целей фундаментального исследования этого недостаточно и требуется разработать и обеспечить систему критериев и блок оценочных показателей. В уточнение нуждается и категориальный аппарат, описывающий данную научную проблематику. Анализ публикаций за последние 30 лет показал, что предложенные трактовки ориентированы на практические методы обеспечения тех или иных параметров готового изделия.

Лингвистические корни свидетельствуют о том, что собственно форма (от лат. forma) это наружный вид, внешнее очертание и одновременно способ выражения какого-либо содержания. Одежда и каждый её элемент, стремится к динамическому равновесию компонентов формы, что позволяет перейти к оценке устойчивости как категории.

Устойчивость – это способность системы, находящейся под неодномоментным воз- действием разнонаправленных сил, после стандартного отклонения возвращается в первоначальное положение. Следовательно, «форма» и «устойчивость» являются элементами морфологического множества понятий «формоустой-чивость».

Формоустойчивость правомерно определить как способность элементов системного комплекса «одежда» сохранять параметры, заданные эндогенно, и (или) возвращаться к ним после допустимых нагрузок и отклонений в течение известного периода времени при сохранении требуемого уровня качества готового изделия. Понятие формоустойчивости применительно к современным швейным изделиям целесообразно дополнить категорией «пластичность». Под пластичностью следует понимать способность готового изделия принять определенную форму в процессе технологического воздействия; способность сохранять приданную форму; способность изменять форму с возвращением к заданным параметрам или без возвращения к заданными параметрам, то есть с разрушением первоначальных свойств и признаков.

Усложнение структуры текстильной системы до двух - и трехслойных пакетов обуславливает необходимость изучения механизма возникновения и проявления деформации растяжения - сжатия и последующего формального описания сущности этого механизма.

В процессе ухода одежда чаще всего подвергается воздействию влажно - тепловой обработки, стирки и химчистки. При воздействии такого рода в пакете швейного изделия возникает усадка. Усадка является одним из отрицательных свойств текстильных материалов, влияющих на стабильность формы изделия.

Указанный аспект был рассмотрен в работах различных авторов, которые описывали данное явление, как изменение линейных характеристик одинарных слоев материалов, составляющих пакет изделия.

Однако для дублированного пакета помимо изменения линейных параметров наблюдается также пространственное изменение -изгиб деталей. В результате дублированная система будет изгибаться или скручиваться, что также необходимо учитывать при изготовлении одежды.

Механизм изменения пространственной формы дублированной системы можно объяснить следующим образом: материалы, входящие в дублированный пакет, имеют различный волокнистый состав и переплетение, следовательно, до их соединения величины усадка каждого из компонентов будет различны. После дублирования величины усадки будут несколько меньше, но за счет разноусадочности один слой будет сжиматься, другой - растягиваться. В результате дублированная система будет изгибаться либо скручиваться.

При некачественном подборе клеевого прокладочного материала и воздействии мно гократных растяжений - сжатий структура грунта и основного материала расшатывается, адгезионные связи ослабевают и, как следствие, происходит последовательное разрушение мест клеевого контакта: вначале слабых, а затем более сильных.

Данный механизм имеет усталостный характер. Многократное действие нагрузок, значительно меньше разрывных, приводит к постепенному накапливанию остаточной циклической деформации. За счет разницы величин растяжения происходит смещение основного слоя относительно слоя грунта. Клеевые точки при этом изменяют свою форму. Визуально поверхность выглядит неровной, появляются выпуклости.

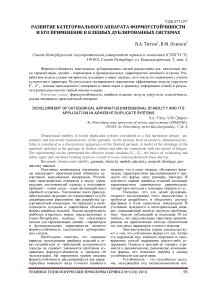

На рис. 1 представлена модель текстильной дублированной системы, образованная из ткани верха (3) и основы прокладочного материала (1), скрепленных между собой клеевыми полимерами точками (2) с заданной геометрией нанесения.

Рисунок 1. Модель текстильной дублированной системы

Данную текстильную систему, при описании процессов деформации изгиба, естественно представить как бикомпонентную систему, состоящую из двух однородных пластин. Поскольку, каждая из них содержит клеевой полимерный материал, то естественно, для их характеристики ввести эффективные модули упругости E 1, E 2. Величины последних, как правило, различны и зависят от прочностных характеристик основы прокладочного материала и ткани верха, а также геометрии нанесения и физико - механических свойств клеевого слоя. Следовательно одинаковые по величине усилия усадки, возникающие в процессе эксплуатации данной текстильной системы, могут вызвать неодинаковое изменение длины ком- понентов.

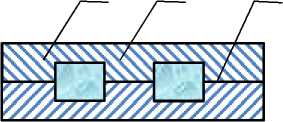

В результате разноусадочности один из слоев системы подвергается растягивающим усилиям, а второй - сжимающим, что приводит к деформации изгиба, характеризуемой кривизной 1/ R .

Рисунок 2 Схема деформации изгиба бикомпонентной системы

Развитие категориального аппарата формоустойчивости и его применение в клеевых дублированных системах

Впервые эта задача для случая изгиба при нагреве биметаллической пластины была поставлена и решена в работе Тимошенко С.П.[1] Затем в работах Р. Брандта и С. Бакера [2] представлена формула для определения кривизны бикомпонентной нити в результате её усадки и продолжена нами в случае изгиба бикомпонентного композитного образца с клеевым нанесением. В результате чего было выведено выражение для определения кривизны:

1/ R = C ( E 1* / E 2* ; a 1 / a 2 ). ^ /А, (1)

где: a 1 , a 2 - толщина компонентов; E 1, E 2 -эффективные модули упругости; h - толщина бисистемы; ^у- - эффективная усадка компонентов.

Отметим важную особенность выражения (1), состоящую в фантаризации зависимости степени изгиба от упругих свойств образца, описываемых множителем C ( E 1 / E 2 ; a 1 / a 2) , и от параметра ^у- , определяющую величину деформации в процессе эксплуатации, и позволяющую упростить аналитическое и численное исследование проблемы деформации изгиба композитного материала.

Технология изготовления прокладочных материалов позволяет варьировать геометрию нанесения клеевого материала и тем самым варьировать эффективные модули упругости E 1, E 2 в широкой области значения. Поэтому представляет интерес исследования зависимости величины изгиба, характеризуемый величиной 1/ R от этих параметров.

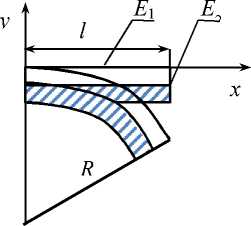

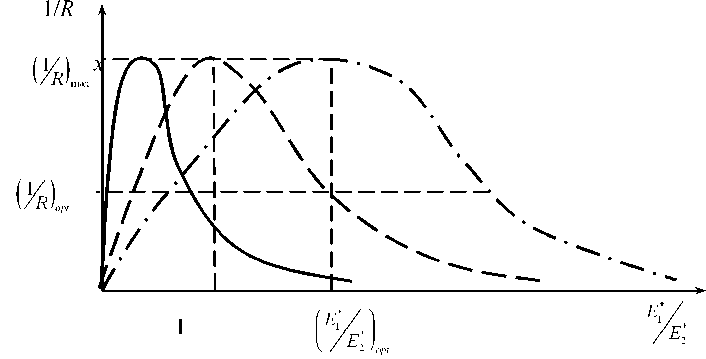

Используя стандартную технику был построен график зависимости кривизны изгиба от относительной эффективности жесткости, (рис. 3).

Рисунок 3. График зависимости кривизны изгиба от относительной эффективности жесткости

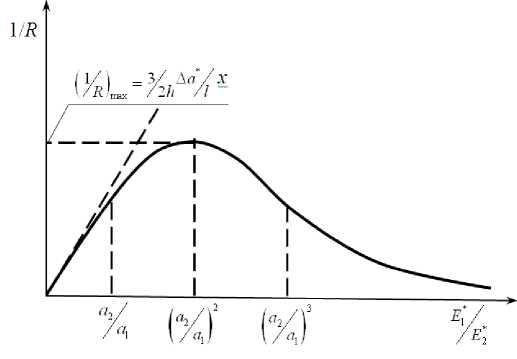

График приведен для случая a2/a 1 > 1. Кривая обладает определенным свойством симметрии. Зависимость формы кривой 1/R(X) от величины относительной толщины — ком- понент системы приведены на рис.4 для случа

ев:

- = - ; 1; 2.

а2 2

Анализ зависимости кривизны изгиба

1/R от величины E 1* / E 2 * и — позволяет сделать а2

некоторые общие выводы:

-

- существует область значения E 1 / E 2 , критическая в отношении величины деформации изгиба, близкой к максимальной. Отметим, что эта область быстро расширяется с уменьшением величины —;

.а2

-

- максимальная деформация изгиба, определяемая величиной (1/ R )max, является универсальной величиной, не зависящей от физикомеханических характеристик ткани верха, основы прокладочного материала, клеевого материала и геометрии нанесения клеевого материала;

-

- задание допустимой деформации изгиба (1/ R ) opt, всегда однозначно определяет величину ( E 1 / E 2 )opt (см. рис. 4) лежащую справа от критической области изменения кривизны изгиба */7“’* /7_’*/7_’*\

1/ R , так что при E 1 / E 2 > ( E 1 / E 2) opt всегда 1/R < (1/ RV

-

- дублированную текстильную систему с деформацией изгиба 1/ R < (1/ R ) opt можно получить и в некоторой узкой области значений E । / E 2 слева от критической области. Однако, в этом случае необходимо строгое соблюдение технологических параметров изготовления данной текстильной системы. В противном случае, вариации значений E 1 / E 2 , связанные с нарушениями технологического режима при нанесении клеевого материала, приводят здесь к резкому изменению кривизны изгиба образца. Это является существенным недостатком данной рабочей области, в противоположность об ** **

ласти E । / E 2 > ( E 1 / E 2 )opt, являющейся, как правило, асимптотической для кривой 1/R и не дающей существенных изменений кривизны изгиба при изменении значений E 1 / E 2 .

Для дальнейшего анализа процесса деформации изгиба бикомпонент системы были определены эффективные модули упругости E । , E 2 обоих компонентов, а также величина эффективной относительной усадки ^а */.

Полученные результаты позволяют при заданной геометрии нанесения клеевого материала определять эффективные модули упругости E ।, E 2, основы прокладочного материала и ткани верха, а затем при известных значениях эффективных модулей упругости с помощью выражения (1) определить кривизну деформации изгиба в результате разноусадочности тканей основы и верха. Однако, с технологической точки зрения, более важным является обратная задача: определение геометрии нанесения клеевого материала, гарантирующий допустимую для данного пакета одежды величину деформации, изгиба, определяемую кривизной 1/ R .

Проведенный анализ современных прокладок, используемых для дублирования дета- лей швейных изделий, показал, что на грунт могут наноситься грубые, тонкие и очень тонкие точеные регулярные клеевые покрытия. К

Рисунок 4. График зависимости формы кривой 1/R(x) от величины относительной толщины компонент системы для представленных случаев: ^| = j ; 1;2.:

–

g = 1; a2= arctg [24 . ^] ;

К тонким относятся покрытия с распределением 21,23,25 точек клеевого порошка на 25 мм. К очень тонким точеным клеевым покрытиям относятся покрытия с распределением порошка 30 точек на 25 мм.

Грубые покрытия в основном применяются для дублирования деталей верхней одежды. При изготовлении изделий из более тонких тканей, меха, кожи, используют прокладки с тонким клеевым покрытием. Очень тонкие клеевые покрытия наносят на прокладки для изготовления мужских сорочек и женских блузок.

Результаты исследования вопроса фор-моустойчивости, позволили сформулировать методику изготовления текстильной дублированной системы с заданной фиксированной величиной деформации изгиба [3].

Для реализации этой методики и получения дублированных систем с заданными физико-механическими свойствами число видов тонких и очень тонких клеевых покрытий естественно должно быть увеличено. При этом инструментом для обеспечения выполнения поставленной задачи является разработанное устройство для зонального нанесения клеевого полимерного материала [4].

Отличительной особенностью данного устройства является возможность изменения геометрии нанесения клеевых точек в зависимости от расстояния отдельных рядов точек друг от друга несмотря на одинаковое их число, грубым относятся покрытия с распределением клеевого порошка 9,11,13,17 точек на 25 мм.

g = 2; a i = arctg [108 . ^];

–

–

— = -; аз = arctg [—. —] а2 2 3 8 lh а также в зависимости от диаметра клеевых точек, несмотря на одинаковое расстояние между ними, что приводит к изменению физикомеханических свойств дублированного пакета. Такой принцип нанесения клеевого слоя на основу прокладочного материала позволяет нам значительно расширить границы получения тонких и очень тонких покрытий с заданными показателями жесткости и одновременно управлять процессом изготовления текстильной дублированной системы с заданной фиксированной величиной деформации изгиба.

I