Развитие методологии расчета и создание элементов металлургического агрегата - промежуточного ковша МНЛЗ

Автор: Нефедов Андрей Викторович, Точилкин Виктор Васильевич

Журнал: Вестник Южно-Уральского государственного университета. Серия: Металлургия @vestnik-susu-metallurgy

Статья в выпуске: 4 т.14, 2014 года.

Бесплатный доступ

Рассмотрены вопросы, связанные с оценкой работоспособности перегородок и порогов промежуточных ковшей МНЛЗ. В качестве критериев работоспособности этих устройств были приняты: прочность, отсутствие кавитации, и условие по которому скорость стали на границе раздела металл - шлак должна быть меньше допустимой. Зависимости для расчета действующих на устройства сил и скоростей движения стали на границе раздела металл - шлак были получены аналитически на основании известных выражений механики жидкости и газа, и гидравлики. Разработанная методика расчета перегородок и порогов промежуточных ковшей МНЛЗ позволят рассчитать минимально возможные размеры устройства с позиции выполнения им заданной функции - рафинирования стали.

Машина непрерывного литья заготовок, промежуточный ковш, блок разливочной камеры, потоки металла, математическое моделирование

Короткий адрес: https://sciup.org/147156893

IDR: 147156893 | УДК: 621.746.047

Текст научной статьи Развитие методологии расчета и создание элементов металлургического агрегата - промежуточного ковша МНЛЗ

Промежуточный ковш (ПК) представляет собой металлургический агрегат, расположенный между сталеразливочным ковшом и кристаллизаторами МНЛЗ, обеспечивающий дозирование и рафинирование стали. Конструкция ПК в целом и отдельных его элементов оказывает большое влияние на повышение качества разливаемого на МНЛЗ металла.

В металле, поступающем в ПК, содержатся неметаллические включения (НВ), которые с течением времени всплывают, что связано с меньшей плотностью включения по сравнению с плотностью стали. Для удаления крупных НВ размером более 20 мкм применяют перегородки и пороги специальной конструкции. Устройства имеют различные форму, размеры, местоположение в ПК [1–4]. При установке таких устройств объем ПК разделяется на две и более камеры – приемную и разливочные. В приемную камеру поступает металл из сталеразливочного ковша, в разливочных камерах происходит его истечение из ПК [2, 3].

Несмотря на то, что описанные устройства давно применяются при разливке стали, обоснованные методики оценки их расчета и конструирования развиты недостаточно. В работах [3, 4] указываются некоторые соображения по поводу оценки работоспособности таких устройств. Прежде всего, перелив стали через отверстия в перегородках не должен сопровождаться кавитационными процессами, это условие требует расчета устройства на кавитацию. Остальные условия явно не выражены, а представлены в виде нескольких рекомендаций, касающихся размеров отверстий, их расположения, совокупной площади сечения и т. д.

В материале приводятся основные критерии работоспособности перегородок и порогов ПК МНЛЗ, а также основные расчетные зависимости, полученные аналитическим путем, на основе известных выражений механики жидкости и газа [1, 2].

Расчет работоспособности перегородок и по- рогов включает расчет устройств на стойкость и по условию движения стали на границе раздела металл – шлак.

Стойкость устройства к воздействию агрессивной среды определяется эрозионной стойкостью и прочностью, т. е. способностью выдерживать приложенные нагрузки без разрушения. Эрозионная стойкость определяется расчетом устройств на кавитацию [1]. Это предположение справедливо, поскольку эрозионное разрушение вследствие химических реакций между огнеупорным материалом и расплавом наблюдается на уровне шлакового пояса [2]. Нагрузки на перегородку в районе шлакового пояса минимальны и разрушение ее верхней части не приводит к серьезным нарушениям работы ПК. Что касается порогов, то они вообще не взаимодействуют со шлаком.

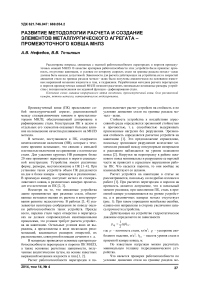

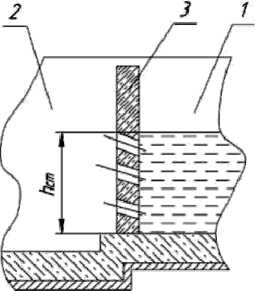

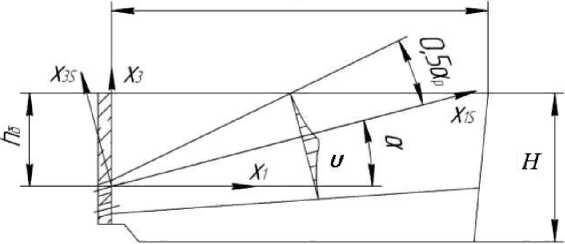

Расчет устройств на кавитацию в статье не рассматривается, поскольку он подробно изложен в работе [1]. При расчетах перегородок и порогов на прочность делается допущение, что в начальный момент разливки, при заполнении ПК, сталь в приемной камере устанавливается на уровне устройства, а в разливочных камерах металл отсутствует (рис. 1). При таком упрощении неизбежны ошибки, однако они направлены в сторону увеличения запаса прочности устройства.

Действующее на устройство гидростатическое давление определяется по зависимости pср 2 pghст , где p - плотность стали, кг/м3; g - ускорение свободного падения, м/с2; hст – высота уровня стали в приемной камере ковша, м.

По известным нагрузкам можно рассчитать минимальную толщину гидродинамического устройства.

Что касается проверки работоспособности по условию движения стали на границе раздела ме-

а)

Рис. 1. Схема положения уровня металла в промежуточном ковше в момент его заполнения при установке перегородки (а) и при установке порога (б):

1 – приемная камера; 2 – разливочная камера; 3 – перегородка; 4 – порог

талл– шлак, то она необход им а , п оскол ьк у конс тр укти в н ы е ос обе н нос ти п рим е няе м ых у с тройств сп особ ству ют обра з ов ани ю бол е е и нтенсив ны х тече н ий на гран и це раз де л а м е та л л – шлак. Условие р а б отосп особ нос ти з ву ч ит сл е д у ющим обра з ом : скорос ть с та л и на гра н ице ра з де л а м е та лл–шлак не дол ж н а п рев ышать доп у с т и м ой с корос ти, т. е.

u п < u п ] , где uп – скорость стали на границе раздела ме-талл-шлак, м/с; [ип] - допустимая скорость на границе раздела металл– шлак, м/с.

По д ан н ы м р аб о т ы [ 2] , в 1 9 92 г. японскими исслед о ват еля ми п р о во д и л и сь р а б о т ы п о и зу чени ю п р и ч ин зат я г и вани я п ок р о вн о го ш лак а в к р ис т алли зат о р е. Б ы ло п о к азан о , ч то зат я г и ван и е шлак о о б р азу ю щ ей смеси п р о и схо д и т п р и ск о рос т и д в и же н и я ст али у п о вер хн о с т и , п р евы ш аю щ ей 0,2 м/с. Однако волно об ра зов а ни е н а пов е р х нос т и р а с пл а в а в пром е жуточ ном ков ше проис х од ит г ор а з до ин те нсивне е , поэтом у зна че н ие до п устим ой скорос ти был о ум еньшено в 1, 5 ра з а и с ос та в ил о [ и п ] = 0,13 м/с.

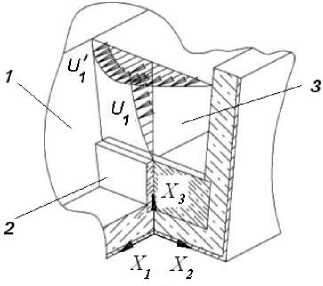

С корость на гра н ице ра з д е л а м е та лл – шлак при установке пер егород ки был а по лучена ана л итиче ск и на ос нов ан ии и зв е стны х з а в исим ос те й м ех ан ик и жид кос ти и га з а , о пис ы в а ющ их с тр у й ные тече н ия [1, 2]. За топл е н ны е с тр уи на не ко тором у дал ен и и от пе ре городк и с л и в аются в с пл ош ной поток ( ри с . 2, а ) . Опре де л ить с корос ти м е та лл а в э том потоке м ож но, при ме н ив к стр у йн ы м те чениям принцип суперпозиции, т. е.

m

/2 = ^ u i , (1) i = 1

где г? - с ум м а рны й в ектор с корос ти с тал и, м / с ; H i - в ек тор с корос ти м е талл а в з а топ л е н ной с тр уе , создаваемой i - м отв е рс т ие м , м / c .

Движением стали в радиальном направлении затопленной струи решено пренебречь, поскольку ее скорость в этом направлении значительно мень- ше скорости движения в осевом направлении струи и не оказывает существенного влияния на расчет. Это заключение сделано на основе анализа зависимостей, определяющих распространение турбулентных струй, представленных в работах [2].

Поскольку поток из отверстий в перегородке сориентирован под некоторым углом а к зеркалу металла и расчетная формула (1) определяет осевую скорость струи u 1 S в системе координат x 1 S x 2 x 3 S , повернутой также под углом а к принятой за основную системе координат x 1 x 2 x 3 , необходимо осуществить преобразование [1, 2]

|

X 1 S |

cos а 0 - sin а |

x 1 |

||

|

x 2 S |

= |

0 1 0 |

' |

x 2 |

|

x 3 S _ |

sin а 0 cos а |

_ x з |

||

|

X 1 S " |

x j cos а + x 3 sin а |

1 |

||

|

x 2 S |

= |

x 2 |

. |

|

|

x 3 S _ |

- x 1 sin а + x 3 cos а |

J |

Скорость в осевом направлении струи определяется по зависимости [1, 2]

u 1 S

m

________umax i________ i 1 I X^Si I

-

1 + u max i 0----

- I 8Vix1 Si J

где u max i – осевая скорость стали затопленной струи, истекающей из i -го отверстия перегородки, м/с; ve i - вихревая вязкость затопленной струи, истекающей из i -го отверстия перегородки, м2/с.

С учетом преобразования координат скорость u1S равна u1S

m

_________ u max i _________

2 2 .

i 1 I X^Si I

-

1 + u max i 0----

- I 8Vix1 Si J

Скорость на границе раздела находится при условии x 3 i = h б i и равна

= max

m ь— i=1 I

1 + u max

V V

u max i

7 A 2

( h6 i cos a- 1 sin a ) I

8 vE i ( 1 cos a + h6 i sin a ) J J

< u п ] .

u1 = p x3 (2H - 2h - x3), (2) 2vP1п где H – высота столба металла в промежуточном ковше, м; h – высота порога, м; lп – ширина порога, м; Ap - перепад давления, Па.

Максимальное значение скорости определяет-

Перепад давления равен

ся в интервале

X1 G

I I min

V V

I h б i tg ( a + 0,5 a р ) j

I

; 1

J

Ap = X

1 п p и 12ср

(H - h) 2

где a p - угол раскрытия турбулентной струи, град.

Он равен 22–26° [1, 2]; l – длина пути затопленной струи, м (см. рис. 2, а).

Вихревая вязкость vE i и скорость на оси затопленной струи рассчитываются по формулам:

vE Z = 0,013 u 0i d 0 i ;

где u 1ср – средняя скорость течения металла через проточное сечение, м/с; X - коэффициент сопротивления.

Коэффициент сопротивления X принимается аналогичным коэффициенту сопротивления плоской трубы

х = 24.

Re

umax i = 6,4 d 0 i u0i x1 cos a + hбi sin a ’ где u0i – начальная скорость струи, истекающей из i -го отверстия перегородки, м/с; d0i – диаметр i -го отверстия перегородки, м.

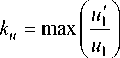

Скорость стали на границе раздела металл– шлак при установке порога была получена аналитически на основании зависимостей, описывающих течения жидкости в руслах со свободной поверхностью [1, 2]. Для расчета скорости металла на границе раздела металл – шлак (рис. 2, б) делаются следующие допущения:

-

1. Считается, что градиент скорости 5u 1 /д х 2 = 0, это говорит о том, что сечение либо бесконечно, либо происходит проскальзывание вдоль стенок ковша. Принятое допущение учитывается поправочным коэффициентом к u .

-

2. проекции u 2 и u 3 равны нулю.

В соответствии с работой [1, 2] скорость по сечению потока при течении в канале определяется зависимостью

Число Рейнольдса равно

Re = и 1срС Н - ^) v

Зависимость (2) с учетом полученных выражений записывается в виде и = 6к..----1ср , х3 (2H - 2h - x3),

1 u ( н - h ) 2 3V 37

где ku – коэффициент, учитывающий изменение скорости по ширине проточного сечения порога.

На границе раздела, x3 = H - h, скорость течения максимальна и определяется зависимостью uп1 = 6kuux^ .

Благодаря действию стенок ковша на поток, скорость металла по центру проточного сечения будет несколько выше, чем рассчитанная ранее для бесконечного потока. Неизвестный коэффициент ku можно определить как

/

а)

Рис. 2. Схема расчета скорости металла на границе раздела металл–шлак при установке перегородки (а) и при установке порога (б): 1 – ПК; 2 – порог; 3 – проточное сечение

б)

где и’ - максимальная скорость потока между двумя стенками ковша (см. рис. 2, б), м/с.

Скорость и’ может быть определена по из- вестной зависимости [3]

U 1 — U i .

1 2 1

С учетом зависимостей (3), (4) коэффициент равен ки — 1,5.

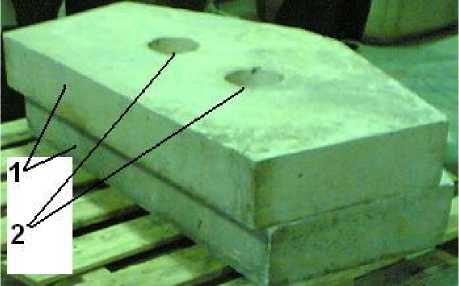

Рис. 3. Новый огнеупорный элемент СРП – блок разливочной камеры (порог) с двумя пространственно ориентированными отверстиями: 1 – порог; 2 – ряд переливных отверстий блока

На основании разработанных методов расчета создана конструкция (рис. 3) нового огнеупорного элемента – блока разливочной камеры (порога) с двумя пространственно ориентированными отверстиями для одноручьевого ПК слябовой МНЛЗ.

Вывод

Разработанная методика расчета работоспособности перегородок и порогов промежуточных ковшей МНЛЗ позволяет определить основные размеры элементов промежуточного ковша с позиции выполнения им заданной функции – рафинирования стали – и создать конструкцию нового огнеупорного элемента – блок разливочной камеры (порог) с двумя пространственно ориентированными отверстиями для одноручьевого промежуточного ковша слябовой МНЛЗ. В качестве критериев работоспособности были приняты: прочность, отсутствие кавитации и условие, по которому скорость на границе раздела металл–шлак должна быть меньше допустимой.

Список литературы Развитие методологии расчета и создание элементов металлургического агрегата - промежуточного ковша МНЛЗ

- Ефимов, В.А. Технологии современной металлургии/В.А. Ефимов, А.С. Эльдарханов. -М.: Новые технологии, 2004. -784 с.

- Вдовин, К.Н. Рафинирование стали в промежуточном ковше МНЛЗ: моног./К.Н. Вдовин, М.В. Семенов, В.В. Точилкин. -Магнитогорск: ГОУ ВПО «МГТУ им. Г.И. Носова», 2006. -118 с.

- Семенов, М.В. Разработка рафинирующих устройств модернизируемых промежуточных ковшей МНЛЗ/М.В. Семенов, В.В. Точилкин//Ремонт, восстановление, модернизация. -2007. -№ 3. -С. 15-19.

- Точилкин, В.В. Модернизация промежуточного ковша МНЛЗ для обеспечения повышения качества разливаемой стали/В.В. Точилкин//Ремонт, восстановление, модернизация. -2007. -№ 2. -С. 5-7.