Развитие совмещенного непрерывного процесса литья и прессования

Автор: Горохов Ю.В., Беляев С.В., Усков И.В., Губанов И.Ю., Косович А.А.

Журнал: Журнал Сибирского федерального университета. Серия: Техника и технологии @technologies-sfu

Статья в выпуске: 4 т.7, 2014 года.

Бесплатный доступ

В статье изложены основныеэтапы развития непрерывныхпроцессов производства проволоки и катанки из цветных металлов и сплавов. Дальнейшим совершенствованием данных процессов является совмещенный непрерывный процесс литья и прессования методом конформ, для которого созданы теоретические и технологические основы проектирования.

Совмещенный непрерывный процесс литья и прессования методом конформ

Короткий адрес: https://sciup.org/146114860

IDR: 146114860 | УДК: 621.777:

Текст научной статьи Развитие совмещенного непрерывного процесса литья и прессования

Современное развитие производства проволоки и катанки из цветных металлов и сплавов характеризуется применением непрерывных литейно-прокатных агрегатов (ЛПА), совмещающих в себе процессы непрерывного литья заготовок и последующей прокатки их на непрерывном стане. Производство алюминиевой проволоки этим способом в настоящее время составляет более 80 % общего объема ее производства, а медной катанки – до 100 %. Конкуренция в этой области требует создания отечественных эффективных интегрированных производств, реализующих технологии получения изделий из цветных металлов методами совмещенной обработки на уровне мировых стандартов

Установки для совмещенного непрерывного процесса литья и обработки металлов давлением для изготовления катанки

В 1856 г. Генри Бессемер запатентовал литейную машину для получения тонких стальных полос непосредственно из жидкой стали [1]. При решении этой проблемы сокращается количество промежуточных технологических операций, более эффективно используется внутреннее тепло отлитых заготовок, уменьшаются потери металла от угара при его нагреве в печах и при резке заготовок. С тех пор металлурги во всем мире стремились реализовать этот процесс, и были предприняты многочисленные попытки производить цветные и черные металлы методом непрерывного литья. Большая часть этих попыток закончилась неудачей из-за трения скольжения между начальной затвердевшей поверхностью слитка и поверхностью формы, что

а

б

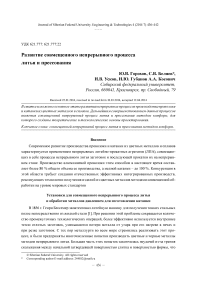

Риc. 1. Схема установки Проперци: а – литейно-прокатного агрегата; б – схема установки для непрерывного литья: 1 – плавильная печь; 2 – разливочный ковш; 3 – установка для непрерывного литья; 4 – ножницы; 5 – машина для обрезки кромок; 6 – прокатный стан; 7 – охлаждающая установка; 8 – моталка;

9 – литниковая система; 10 – разливочный тигель; 11 – водоохлаждаемое литейное колесо с канавкой; 12 – металлическая лента; 13 – отлитая заготовка приводило к разрыву и вытеканию расплавленного металла на эту поверхность. В 1947 г. итальянец И. Проперци запатентовал устройство для изготовления катанки из цветных металлов методом непрерывного литья и проката. Метод Проперци заключается в том, что подаваемый из нижней части распределительной коробки расплав кристаллизуется в канале литейного колеса, прикрытом натянутой металлической лентой, и позволяет получать заготовку из различных сплавов, одинаковую по размерам поперечного сечения и свободную от неметаллических включений, которая сразу же попадает в 12-17-клетевой прокатный стан и прокатывается до диаметра 8÷15 мм [2].

В течение последующих десятилетий были разработаны технические усовершенствования к процессу Проперци [2]. Агрегат системы Southwire с пятью вращающимися литейными кругами (SCR) был создан для более интенсивного охлаждения литой заготовки за счет уменьшения длины контакта с барабаном. Для этого стальная лента прижимается снизу четырьмя специальными роликами к барабану, а затем заготовка направляется вверх по прямолинейному участку. Дальше технология обработки аналогична процессу Проперци. Дальнейшим развитием способа Southwire является способ Contiroid, который отличается тем, что в качестве кристаллизатора используют две бесконечные ленты (типа транспортера и гусениц) с двумя ограничителями, установленными на кромках (машина Hazelett). Заготовка получается в виде прямоугольного сечения размером около 120x50 мм. Этот способ обладает большей производительностью. Температура разливки превышает температуру плавления только на 15 °С. Скорость разливки около 11 м/мин. Поверхность заготовки необходимо зачищать. Далее концы обрезают и заготовку направляют в печь для выравнивания температуры. Прокатное оборудование во многих случаях установлено так, что черновая группа имеет одну-три клети с отдельными приводами, затем следует блок и в конце установлены еще две клети, дающие возможность исключить натяжение. Прокатку прямоугольного сечения в квадратное осуществляют в клетях с индивидуальным приводом. В линии стана предусмотрена установка двух участков охлаждения. Один расположен сразу же после блока и предназначен для стабилизации температуры проката при входе в чистовые клети, а другой - после чистовой группы.

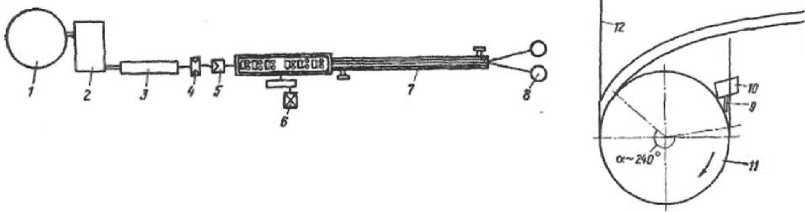

Рис. 2. Схема установки для непрерывного литья способом Upcast: 1 – устройство для подачи исходного металла; 2 – кран; 3 – индукционная плавильная печь; 4 – канал; 5 – ковш; 6 – кристаллизатор и вытяжные устройства; 7 – тянущие устройства; 8 – смотка проволоки; 9 – транспортировка бунтов

Другим способом производства медной проволоки является использование принципа Deep-Forming. В этом случае зачищенная заправочная проволока соответствующего диаметра протягивается через расплав. Для зачистки проволоки используют волоку, в которой диаметр проволоки уменьшают с 10,3 до 9,6 мм. Затем расплав кристаллизуется в молибденовом кристаллизаторе. Литая проволока диаметром 16 мм поступает в прокатный блок при температуре 600÷700 °С. Прокатку ведут с использованием эмульсии. Суммарные обжатия в этом способе меньше, чем при других, и, соответственно, используют меньшее число клетей. Скорость конца прокатки достигает 22 м/с, производительность составляет до 12 т/ч [2].

По совершенно другому принципу разработан способ Upcast финской фирмой Outokumpu (рис. 2).

В расплаве вертикально располагают 10÷50 водоохлаждаемых графитовых кристаллизаторов. Металл вытягивают вверх с помощью моталок. Затвердевание меди происходит при ее движении через кристаллизатор, а новые порции металла подходят к месту вытягивания. Преимущество этого способа состоит в простоте устройств и возможности без прокатки непосредственно вытягиванием получать проволоку, что обусловливает низкую стоимость оборудования. Скорость вытягивания составляет около 1 м/мин. Этим способом можно получать проволоку и из других металлов и сплавов, например из никеля, серебра, бронзы и др.

В СССР в 60-х гг. на алюминиевом заводе в Запорожье была пущена первая ЛПА конструкции ВНИИМЕТМАШа производительностью около 1,5 т/ч. Скорость выхода затвердевшего металла из кристаллизатора составляла до 0,2 м/с, а скорость прокатки в чистовой клети достигала 4,8 м/с.

По состоянию на 2012 г. емкость российского рынка кабельно-проводниковой продукции (КПП) оценивается более чем в 6 млрд долл., а ежегодный потенциал роста в среднем составляет около 20 %. Основную долю в структуре производства занимают провода и шнуры силовые, на них приходится около 45 % продукции. На втором месте сегмент силовых кабелей – 35 %. Различные виды шнуров связи, а также кабели управления, контроля и сигнализации в сумме занимают не более 20 %. Такое перераспределение долей в сторону силовой кабельно-проводниковой продукции обусловлено в первую очередь тем, что около 70 % произведенной в России КПП идет на комплектование энергетического сектора экономики. На сегодняшний день импорт занимает не более 14 % российского рынка, а остальные 86 % прихо-– 438 – дятся на долю отечественных производителей. По объему перерабатываемого металла – меди и алюминия – лидерами российского кабельного рынка считаются предприятия ОАО «ОК РУСАЛ», ОАО «Камкабель», ОАО «Электрокабель. Кольчугинский завод», холдинг «Ункомтех», ОАО «Севкабель-Холдинг», где в основном используется оборудование фирмы «Continius Properzzi».

Современный агрегат фирмы «Continius Properzzi» для непрерывного литья и прокатки алюминиевой катанки диаметром 9 мм и более имеет роторный кристаллизатор с диаметром колеса 1500 мм для литья заготовки сечением 2880 мм2 при скорости вращения колеса 2,22,5 об/мин. Жидкий металл из миксера подается в желоб колеса кристаллизатора, обтянутый снаружи стальной лентой. В закрытом таким образом желобе происходит кристаллизация металла, который в виде непрерывной заготовки направляется в прокатный стан. Перед станом имеются летучие ножницы для обрезки переднего конца заготовки и аварийной порезки металла. Стан состоит из 17 трехвалковых рабочих клетей, имеющих групповой привод. На выходе из стана имеются летучие ножницы для деления полученной катанки на части в соответствии с принятой массой бунтов. Стан обслуживает двухбарабанная автоматизированная моталка. Благодаря непрерывности нового технологического процесса достигается полная автоматизация производства, резко повышается производительность труда. Получение бунтов большой массы способствует также повышению производительности труда при их переработке на волочильных станах.

Однако в случае применения процесса Проперци возникают такие проблемы, как наличие механических напряжений в литой заготовке, которая в процессе контакта с барабанным кристаллизатором подвергается изгибу, приводит к появлению трещин на заготовке и в дальнейшем при последующей прокатке может привести к браку. При использовании группового привода блока клетей усложняется настройка и прокатка ведется с натяжением. Проблемой является равномерная деформация сечения в первом калибре из-за трапециевидной формы сечения заготовки на выходе из кристаллизатора. Все это приводит к снижению выхода годного и удорожает производство проволоки по этому способу. Кроме того, использование ЛПА эффективно только в условиях массового производства, а при частых переходах с одного типоразмера профиля на другой требуются дополнительные комплекты калиброванных валков и значительные затраты времени на переналадку. Поэтому при изготовлении небольших объемов применение ЛПА нерентабельно. Здесь наиболее эффективным становится использование преимуществ непрерывного прессования цветных металлов, что позволяет заменить в ЛПА прокатный стан на более универсальные установки непрерывного литья и прессования методом конформ [3], а для перехода на другой сортамент изделия необходимо только сменить пресс-матрицу. Впервые этот способ изготовления пресс-изделий запатентован в Англии под названием «Кастэкс» [3]. По этому методу ведущими в этом направлении фирмами Babcock Wire Equipment и Holton Machinery LTD изготавливаются и тиражируются линии непрерывного литья и прессования цветных металлов на базе установок конформ. Высокое качество пресс-изделий и сравнительно низкая себестоимость их производства способствуют повышенному спросу на линии конформ, количество которых к настоящему времени перевалило за тысячу.

Однако промышленная эксплуатация установок кастэкс не обеспечивает стабильных условий процесса непрерывной кристаллизации жидкого металла в канавке колеса, закрытой – 439 –

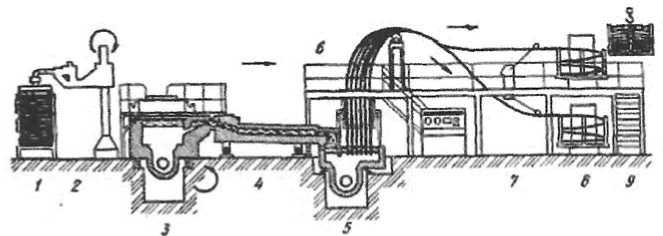

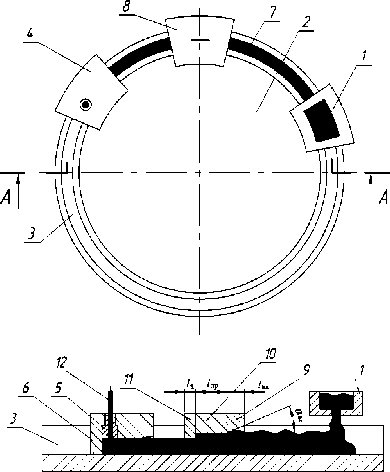

Рис. 3. Схема установки непрерывного литья и прессования методом конформ: 1 – печь-миксер с дозатором 2 – кристаллизатор; 3 – кольцевая канавка 3; 4 – основной неподвижный дугообразный сегмент; 5 – матрица; 6 – выступ; 7 – зона кристаллизации металла; 8 – промежуточная неподвижная сегментная вставка; 9, 10 – участки промежуточной неподвижной сегментной вставки; 11 – выступ [4]

неподвижной вставкой башмака, и его последующего прессования. Основная этому причина связана с налипанием затвердевшего металла на неподвижную вставку и нарушением стабильной непрерывности подачи расплава в канавку колеса.

На основе исследований, проведенных сотрудниками кафедр «Обработка металлов давлением» и «Литейное производство» Сибирского федерального университета, разработан комплекс технических и технологических решений, направленный на усовершенствование непрерывного совмещенного литья и прессования методом конформ [3], в результате чего создана установка с вертикальной осью вращения колеса-кристаллизатора карусельного типа, схема которой представлена схема на рис. 3 [4].

Во время работы установки приводится во вращение кристаллизатор 2, выполненный в виде диска. Расплавленный металл из питателя (на чертеже не показан) поступает в печь-миксер с дозатором 1 и далее заливается в кольцевую канавку 3, выполненную на верхней части диска кристаллизатора 2. При этом скорость заливки расплавленного металла в кольцевую канавку 3 для оптимального ее заполнения находится в строгом соответствии с частотой вращения кристаллизатора 2. За время движения до промежуточной неподвижной сегментной вставки 8 расплавленный металл охлаждается, кристаллизируется и принимает форму поперечного сечения канавки 3. В промежуточной неподвижной сегментной вставке 8 на поверхности закристаллизовавшегося металла прорабатывается его наружный слой с литейными дефектами и увеличивается интенсивность контакта закристаллизовавшегося металла со стенками кольцевой канавки 3. Далее закристаллизовавшийся металл в кольцевой канавке 3 по ходу вращения кристаллизатора 2 достигает выступа 6 в основном неподвижном дугообразном – 440 – сегменте 4, где под действием сил контактного трения между стенками кольцевой канавки 3 и закристаллизовавшимся металлом происходит его выдавливание в пресс-изделие 12 через рабочий канал вертикальной матрицы 5.

Одним из главных достоинств созданной установки является совмещение в одном агрегате процессов непрерывного литья и прессования с помощью горизонтального колеса-кристаллизатора карусельного типа, что исключает перемещение отливки во время кристаллизации относительно кристаллизатора и обеспечивает ее доставку сразу в очаг деформации для последующего прессования. Все это существенно сказывается на качестве продукции, снижает энергозатраты и повышает производительность. Реализация разработанного процесса не требует значительных капитальных вложений, установка проста и надежна в эксплуатации и особенно эффективна при создании металлургических мини-производств. Следует отметить, что конструктивно-технологические параметры разработанного процесса в первую очередь определяются требованиями заказчика (сортаментом продукции, свойствами обрабатываемого сплава, производительностью установки и т.п.), поэтому для автоматизированного проектирования рабочего инструмента при непрерывном совмещенном литье и прессовании методом конформ профилей из цветных металлов на установке с вертикальной осью вращения колеса разработан комплекс научно-методического и программного обеспечения для технического и технологического проектирования процесса непрерывного литья-прессования цветных металлов и сплавов: «Оптимизация размеров инструмента при непрерывном прессовании конформ», «Расчет тепловых параметров затвердевания алюминиевых расплавов при непрерывном литье в кристаллизатор карусельного типа», «Расчет технологических параметров непрерывного прессования методом конформ», что реализовано в виде алгоритмов и пакета прикладных программ, зарегистрированных в Госреестре программ для ЭВМ [5-8].

Выводы

Для отечественных металлургов создан инновационный комплекс технических и технологических решений в области непрерывного прессования методом конформ и его совмещения с непрерывным литьем цветных металлов, внедрение которого позволит производить вполне конкурентоспособную продукцию на мировом рынке.