Развитие технологии управляемого роторного бурения при строительстве скважин с субгоризонтальным профилем

Автор: Юрин И.А.

Журнал: Академический журнал Западной Сибири @ajws

Рубрика: Природопользование

Статья в выпуске: 5 (60) т.11, 2015 года.

Бесплатный доступ

Короткий адрес: https://sciup.org/140221675

IDR: 140221675

Текст статьи Развитие технологии управляемого роторного бурения при строительстве скважин с субгоризонтальным профилем

В настоящее время системы наклонно - направленного бурения имеют большое значение для нефтяной промышленности при разработке морских месторождений, месторождений с ограниченным доступом к площадке размещения бурового оборудования, в регионах со сложными климатическими условиями и с протяженными по длине профилями горизонтальных участков скважин.

Формирование жестких требований к оптимальной технологии и технике наклонно - направленного бурения вызвано у специалистов стремлением продлить срок службы месторождений на море и на суше путем бурения боковых стволов из существующего ствола скважины, и заканчивания скважин с горизонтальным отрезком ствола. Эти решения позволяют увеличивать дебит и полноту извлечения углеводородов из пласта. Поскольку наклонные и горизонтальные скважины значитель- но дороже вертикальных, даже умеренное повышение эффективности их проводки может обеспечить значительную экономию.

Технологии наклонно-направленного бурения и измерений в процессе бурения обеспечили гораздо более высокую степень контролируемости траектории. Методы бурения также постоянно совершенствовались за счет синхронизации по времени, подбора долот, оптимизации нагрузки на долото, более эффективных методов очистки скважины.

Появление управляемых роторных систем бурения дополняет этот арсенал усовершенствований, появившихся за последнее десятилетие. При этом технология управляемого роторного бурения (УРБ) продолжает развиваться. Новейшие системы УРБ облегчают бурение протяженных горизонтальных участков, обеспечивая полный контроль направления, возможность бурения в сложных условиях в рыхлых и неустойчивых породах. Кроме обеспечения возможности проведения сложных и специальных буровых операций, системы роторного управляемого бурения повышает эффективность обычных буровых работ.

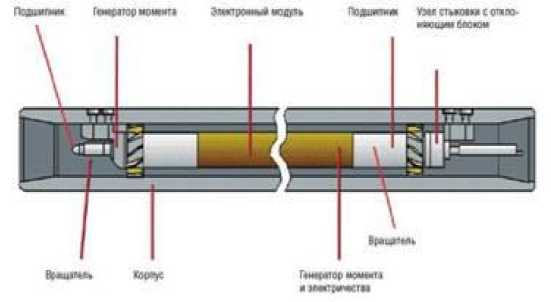

Компания «Шлюмберже» объявила о выходе новой роторно-управляемой системы Power Drive Orbit (рис. 1). Новинка значительно расширяет область применимости роторно-управляемых технологий путем возросшей долговечности системы, обеспечения точного контроля направления бурения, а также повышения эффективности бурения.

Система PowerDrive Orbit снабжена трехосевой системой датчиков, регистрирующих любые отклонения от заданной траектории, а также азимут и величину отклонения. При возникновении отклонения система автоматически определяет направление, необходимое для возврата к вертикали. Возврат осуществляется с помощью отклонителей, отталкивающихся от стенок скважины. Именно такой режим исключает необходимость контроля и регулировки работы системы с поверхности.

Работа системы также не зависит от наличия системы измерений зенитного угла и азимута в процессе бурения. Тем не менее, использование несложной системы для измерения зенитного угла в процессе бурения обеспечивает возможность получения данных об отклонении ствола в режиме реального времени.

Скорость вращения может регулироваться для обеспечения оптимальной эквивалентной плотности раствора и параметров очистки скважины. Вращение всех компонентов обеспечивает высокую эффективность очистки и позволяет достичь оптимальной эквивалентной плотности раствора даже при бурении вертикальных скважин, когда мощности насосов имеют ограничения по давлению. Эти факторы играют важную роль при бурении глубоководных скважин, где возможны ограничения по удельному весу бурового раствора, а также при проходке напряженных, трещинноватых или неустойчивых пород.

Благодаря использованию управляемой роторной системы осуществляется непрерывное вращение бурильной колонны, что способствует значительному снижению локальной интенсивности искривления ствола скважины. Также возрастает эффективность управления траекторией при одновременном увеличении продолжительности рейсов и механической скорости бурения.

Рис. 1. Автоматическая роторная система.

Рис. 2. Схема контрольного блока.

Существуют различные модификации системы для широкого диапазона диаметров ствола. Все они обеспечивают высокую точность размещения скважины, высочайшее качество ствола и эффективную очистку скважины при непрерывном вращении системы, что снижает риск прихвата и предоставляет возможность поддерживать высокую скорость проходки, а также позволяет вести непрерывные геофизические измерения в процессе проходки ствола.

Спроектированная заново система привода основания вкупе с трехмерными измерениями ударных нагрузок и вибрации в режиме реального времени позволяют роторно-управляемой системе PowerDrive Orbit противостоять самым сложным буровым условиям и работать при более высоких скоростях вращения, чем традиционные системы. Непрерывная многоосная инклинометрия и азимутальный гамма-каротаж снижают неопределенности при позиционировании скважины, а также делают возможным автоматическое управление для обеспечения более ровного ствола. Помимо повышения эффективности бурения при использовании системы возможно сокращение численности буровой бригады, что позволяет снизить затраты и создает дополнительные преимущества при ограниченной площади буровой площадки. Роторно-управляемая система PowerDrive Orbit прошла полевые испытания на более чем 500 скважинах за прошедшие три года. Испытания проводились в сложных буровых условиях наземных и морских скважин в таких регионах, как Ближний Восток, континентальная часть США, Мексиканский залив, Колумбия, Мексика, Китай, Венесуэла и Северное море.

На Ближнем Востоке клиенту понадобилось контролировать направление при бурении глубоких боковых стволов в нефтяной скважине со сложными условиями. Система PowerDrive Orbit пробурила рекордные 3870 метров за одну СПО, превысив аналогичный показатель в соседних скважинах на 33%. Работы завершились на 21 день раньше запланированного срока.

Использование управляемых роторных систем PowerDrive Orbit для бурения скважин с большими отходами от вертикали позволило компании «Сахалинморнефтегаз» (СМНГ; дочерняя фирма компании «Роснефть») улучшить показатели производительности бурения и качество ствола по сравнению со скважиной, пробуренной по обычной технологии с использованием винтового забойного двигателя. Бурение скважин производилось с наземной кустовой площадки, расположенной на севере острова Сахалин. В соответствии с техническим заданием горизонтальное смещение точки входа в пласт составляло 4000м от побережья острова.

При бурении было задействовано 2 типоразмера управляемой роторной системы Power Drive Xtra: диаметром 9 и 63/4 дюйма (228,6 и 171,45 мм). Эффективность бурения в секции 121/4дюйма (311 мм) повысилась на 41 %, при этом время на проработку и калибровку ствола скважины сократилось на 38 %. Суммарная локальная интенсивность искривления ствола скважины была снижена более чем на 30 % по сравнению с интенсивностью, полученной при использовании винтового забойного двигателя.

На рис. 3 представлен профиль скважины 216 пробуренной с использованием системы Power Drive Xtra.

Рис. 3. Профиль скважины 216.

Бурение скважины 216 производилось с кустовой площадки, горизонтальное смещение точки входа в пласт составило 4000м от побережья. Использование системы Power Drive Xtra обеспечило эффективное управление траекторией и высокую степень очистки ствола скважины, а также снижение момента вращения бурильной колонны. Благодаря применению системы Power Drive Xtra удалось добиться значительного уменьшения числа «затяжек», что в дальнейшем способствовало успешному спуску обсадной колонны. При этом затраты времени на ориентированное бурение с винтовым забойным двигателем были полностью исключены.

В результате применения системы Power DriveXtra на скважине 216, специалисты предприятия «Сахалинморнефтегаз» (СМНГ; дочерняя фирма компании «Роснефть») отметили:

– эффективность бурения повысилась на 41%;

– сократилось время на проработку и спускоподъемные операции на 38%;

– непрерывное вращение бурильной колонны позволило добиться сглаженной траектории скважины;

– обеспечение эффективного управления траекторией и высокую степень очистки ствола скважины;

– снижение момента вращения бурильной колонны.

Новая технология является последним дополнением к серии роторно-управляемых систем PowerDrive, с помощью которых пробурено уже более 41 млн. метров по всему миру с момента появления первой системы 16 лет назад.

В настоящее время в нашей стране наблюдается тенденция смены привычных способов на новые, более экономичные системы. Возможно, это станет отправной точкой нового этапа в процессе развития российского бурения. И через несколько лет данные технологии станут привычными для российских специалистов в области бурения нефтяных и газовых скважин.