Развитие теории трещиноустойчивости отливок

Автор: Иванов Михаил Александрович, Швецов Владимир Иванович, Волосатова Елена Леонидовна, Изотов Данил Вадимович

Журнал: Вестник Южно-Уральского государственного университета. Серия: Металлургия @vestnik-susu-metallurgy

Статья в выпуске: 36 (253), 2011 года.

Бесплатный доступ

Представлено развитие теории трещиноустойчивости отливок. Введено новое понятие локализации деформации, аналитически выведены новые закономерности трещиноустойчивости отливок и сплавов, а также напряжения в отливке с учетом влияния температуры и фактора Максвелла.

Трещиноустойчивость, неравномерность деформации, конструктивная прочность, отливка, локализация деформации, напряжения, усадка, трещины

Короткий адрес: https://sciup.org/147156686

IDR: 147156686 | УДК: 621.74

Текст научной статьи Развитие теории трещиноустойчивости отливок

Отливки, особенно стальные, часто поражаются трещинами. Однако до сих пор условия образования трещин изучены недостаточно [1, 2]. Поэтому литейное производство несет значительные затраты от брака и ремонта отливок, а иногда доходит до отказа от предлагаемого заказа вследствие убыточности производства.

Условием образования трещин с позиции статической теории прочности является следующее неравенство:

G(t) > GB(t), (1) где a(t) - температурная зависимость напряжений в отливке, МПа; oB(t) - температурная зависимость временного сопротивления разрыву, МПа.

Равенство в выражении (1) справедливо для случая равномерности конструктивной прочности по всему напряженному участку, но в реальности возникают участки с разной конструктивной прочностью, например, участки с переменным сечением или с большим перепадом температур. В этом случае возникает локальная деформация в участке отливки с меньшей конструктивной прочностью. В литературных источниках недостаточно сведений о механизме влияния локализации деформации на процесс образования трещин и причинах возникновения локальных деформаций в условиях литейного производства.

Неравномерность деформации обусловлена неравномерностью конструктивной прочности или oB(t) • /, т. е. произведению удельного временного сопротивления разрыву сплава при данной температуре на площадь сечения. Переменной величиной, зависящей от температуры, здесь является oB(t) - временное сопротивление разрыву, а площадь сечения / - мало изменяющаяся величина.

Причиной изменения конструктивной прочности может быть разная скорость охлаждения участков с переменной толщиной стенок и, следовательно, с разной плотностью металла, связанной с питанием отливки, неметаллическими включениями и структурой.

Таким образом, конструктивная прочность в различных участках может изменяться по разным причинам, и все они должны быть учтены в технологическом процессе изготовления отливок. Только в этом случае можно гарантировать получение отливок без трещин.

Механизм влияния перечисленных факторов на процесс образования трещин хорошо просматривается на примере конструкции отливки.

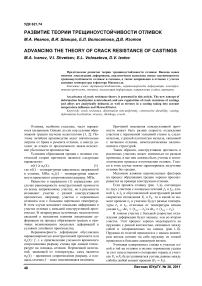

Если принять отливку (рис. 1, а), состоящую из двух участков с площадью сечений j и /2, длиной ll и 12 и обусловленной конструкцией разной скоростью охлаждения ^ и V2, то в какой-то момент времени т1 в участках будут разные температуры tl и t2, отличные от температуры начала усадки t H.y : △ t l — (t H.y — t l ) и △ t 2 — (t H.y — t 2 ) .

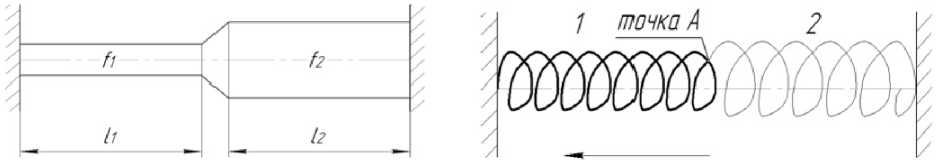

В тонком участке с большей скоростью охлаждения деформация будет меньше, чем во втором участке. Этот процесс хорошо моделируется на пружинах с разной жесткостью, связанных между собой и заторможенных на концах (рис. 1, б). Пружина из толстой проволоки и с малым диаметром витков потянет на себя пружину из тонкой проволоки и большим диаметром витков.

Учитывая однородность сплава в участках одной и той же отливки и полное торможение усадки за счет искусственного стопорения торцов, в участках Fl и F2 будут развиваться усилия, равные между собой в любой момент времени (Fl — F2).

а)

б)

Рис. 1. Схемы эскиза отливки, состоящей из двух участков (а) и пружины (б)

Выражая усилия через временное сопротивление разрыву oB(t) и площадь сечений f,

F = ^(Of,(2)

а с учетом деформации E(t) и модуля упругости Е (t)

0,(9 = E(t) Е (t)(3)

можно получить следующие соотношения: E1(t)E1(t)f1 = E2(t)E2(t)f2,(4)

£10) _ E2(t)f2(5)

e2Ct) Ei(t)fi’ где E1(t); e2 (t) и Е 1(t); Е2(t) - температурные зависимости деформации и нормальные модули упругости в участках 1 и 2 соответственно (рис. 1, б).

Отсюда следует, что неравномерность дефор- мации в участках определяется величинами модулей упругости и площадей сечений в участках.

Расчетом температуры в отливке, состоящей из двух участков, при известной закономерности изменения oB(t) от температуры и при известных значениях f1 и f2 легко определить неравномерность деформации, которая может достигать десятки и сотни единиц. Однако такая расчетная величина не дает представление о вероятности образования трещин, так как она не раскрывает связь с уровнями напряжений и конкретных деформаций. Так, например, E1(t) будет равна 0,02 %, а е2=0,03 %, то есть в пределах деформационной способности металла. При их соотношениях, равных 0,03/0,02=1,5 или 0,02/0,03=0,7, картина не проясняется, будет ли зарождаться и развиваться трещина в более деформированном втором участке или нет?

Однако известно, что максимальные напряжения o°(t) развиваются при полном торможении усадки (n = 0), когда свободная усадка полностью реализуется в деформации:

E(t) = ECB(t) — E3(t), и при E3(t) = 0,

E(t) = Ece(t).(7)

Затрудненная усадка является частью свободной и выражается соотношениями:

E3(t) = nEce(t),(8)

E(t) = Ece(t) —^(0,

E(t) = Ece(t)(1-n),(10)

Ece(t) = a(tH.y - 0,

E(t)_a(1-n)(tHy-t),(12)

где a - коэффициент усадки, 1/К.

При n = 0, что означает полное торможение усадки, деформация численно равна свободной усадке, а напряжения достигают максимальных значений, но не превышают предела временного сопротивления разрыву о ° (t) < aB(t).

В связи с изложенным за характеристику критической неравномерности деформаций в каком-либо участке отливки было принято соотношение [3]

r(?O=m(t)’

£cb(cJ

которое означает степень локализации деформа- ции.

В первом приближении было принято условие, если m(t) < 1, то трещин не будет, так как е < m(t)EcB и е < ecb, а следовательно, фактические напряжения в отливке o(t) < o°(t). Дальнейший анализ показал, что иногда трещины не образуются при превышении единицы. Поэтому необходимо было точнее определить m(t). С этой целью использовали условие взаимосвязи деформаций и усадки во всех участках охлаждающейся отливки, которое четко просматривается на моде- ли из пружин.

Это условие выражается следующим соотно- шением для отливки, состоящей из двух участков, при условии полного торможения усадки (n = 0):

[ E ce1 (t) - E 1 (t)] • ^ 1 +

+ [E cB2 (t)-E 2 (t)]-Z 2 =0, (14)

где Z1 и /2 - длины участков, мм.

Совместное решение уравнений (5) и (16) дает следующие выражения для определения деформа- ций:

E 1 ( t) = E ce1 ( t) •

E 2 ( t) = E cB2 ( t) • <

_Ji+|1^. 1 + (Mi)2., .71 ; Z 1 + (S^ Z 2 77

Z2+ sfj- 11

Z^Zi£

Правые части выражения (15) оценивают отклонения деформаций в участках от величин сво- бодной усадки, при которых напряжения не достигают значений прочности на растяжение. Эти отклонения могут быть в сторону увеличения от от- носительной величины линейной усадки и в сторону уменьшения. В первом случае они свидетельствуют о приближении (или достижении) к условиям образования трещин, во втором - об увеличении запаса технологической прочности. При равномерной деформации е1 = EcB1 и е2 = ecb2.

Из выражения (15) видно, что на неравномерность деформации влияет конструкция отливки или отдельного элемента, на что указывают значе- ния f и I, и неравномерность охлаждения (^ и At2. ).

^£ 2 At ^

Процесс возникновения и развития напряжений в отливке происходит не только по закону Гука, но и с учетом влияния температуры и фактора Максвелла, поэтому необходимо также учиты- вать релаксацию, которая снижает напряжения за счет перехода упругой деформации в пластическую:

P(t) = KV(t) , (16)

где P(t) - параметр релаксации, выражающий снижение напряжений при определенной скорости охлаждения в температурном интервале от температуры начала линейной усадки tH . y до температуры начала превращения у ^ a t^a, доли ед.; K - средний коэффициент пропорциональности, характеризующий релаксационную способность сплава в определенном температурном интервале, с/К;

V(t) = (t H.y - t)T " 1 . (17)

Модуль упругости зависит от температуры металла и выражается следующим уравнением:

Е (t) = b(t H.y -t), (18)

где b – температурный коэффициент модуля упругости, МПа/К.

C учетом (3), (12), (16)-(18) напряжения c(t) в отливке описываются следующим уравнением:

o(t) = abK(1 - n)(tHy - t)3T-1.(19)

Для определения условий предотвращения трещин вводятся показатели трещиноустойчиво- сти сплава Тс° и отливки Т°:

Т 1

Т^^1

Как было показано выше, напряжения в от- ливке o(t) зависят от конструктивной прочности, связаны с коэффициентом локализации деформации, поэтому напряжения в отливке o(t) можно выразить следующей формулой:

o(t) = о ° (t)m(t). (22)

Решая совместно выражения (20)–(22), полу- чим:

Т о° = Тс ° ^^^>1. (23)

Таким образом, аналитически выведена закономерность трещиноустойчивости отливок и спла- вов, а также условия предотвращения трещин, введено новое понятие локализации деформации.

Список литературы Развитие теории трещиноустойчивости отливок

- Василевский, П.Ф. Технология стального литья: инженер. моногр./П. Ф. Василевский. -М.: Машиностроение, 1974. -408 с.

- Баландин, Г.Ф. Основы теории формирования отливки: учеб. пособие/Г. Ф. Баландин. -М.: Машиностроение, 1976. -328 с.

- Швецов, В.И. Производство отливок из стали: учеб. пособие/В.И. Швецов, В.М. Александров (20) (21) -Челябинск: ЧПИ, 1986. -86 с.