Реализация автоматизированной системы изготовления трубопроводов в производстве ракетных двигателей

Автор: Ярцев Е.Н., Назаров В.П., Теряев Н.С.

Журнал: Сибирский аэрокосмический журнал @vestnik-sibsau

Рубрика: Технологические процессы и материалы

Статья в выпуске: 3 т.18, 2017 года.

Бесплатный доступ

Изготовление и монтаж трубопроводов жидкостных ракетных двигателей (ЖРД) является сложной тех- нологической задачей, связанной с размещением магистралей в ограниченном пространстве по причине плот- ной компоновки двигателя. В настоящее время методика, по которой разрабатывается комплект технологической документации на изготовление и монтаж трубопроводов, основывается на рекомендациях, указанных в нормативной доку- ментации (отраслевых стандартах). При этом такая технология требует большого количества ручного труда и не гарантирует обеспечения оптимальной конфигурации и надлежащего качества продукции. Одним из путей решения указанных проблем является внедрение в технологический процесс производства жидкостного ракетного двигателя комплексной автоматизированной системы изготовления узлов трубопро- водов сложной конфигурации с применением 3D-моделирования, что, в свою очередь, позволит исключить сложный и трудоемкий процесс эталонирования трубопроводов, снизить долю ручного труда в технологиче- ском процессе производства ЖРД, повысить точность изготовления и сборки трубопровода, исключить необходимость подгибки трубопровода при монтаже, исключить из конструкции двигателя компенсирующие звенья. Предлагается решение по модернизации технологического процесса сборки жидкостного ракетного дви- гателя, направленное на повышение производительности и качества выпускаемой продукции. Приведен алго- ритм работы автоматизированной системы изготовления трубопроводов, рассмотрены технические условия для разработки управляющей программы (технологии) гибки трубопроводов на станках с числовым програм- мным управлением.

Производство, технологический процесс, автоматизация, жидкостный ракетный двигатель

Короткий адрес: https://sciup.org/148177747

IDR: 148177747 | УДК: 621.454.2

Текст научной статьи Реализация автоматизированной системы изготовления трубопроводов в производстве ракетных двигателей

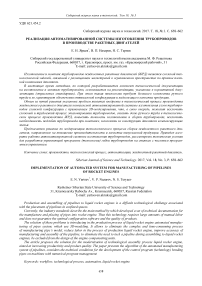

Введение . Проектирование, изготовление и монтаж трубопроводных систем жидкостных ракетных двигателей (ЖРД) являются сложными задачами, связанными с размещением участков магистралей трубопроводов в ограниченных пространствах по причине плотной компоновки (рис. 1). В связи с этим трубопроводы современных ЖРД имеют следующие конструктивные особенности [1]:

-

- отсутствие или незначительное число прямолинейных участков и участков, описываемых кривыми второго порядка, преобладание произвольного построения траектории трубопровода, исходя из монтажного объема изделия или агрегата;

-

- малое количество плоских элементов, заданных двумя координатами, преобладание объемных элементов, заданных координатами, радиусом и углом;

-

- колебание конечных координат стыковки трубопровода к элементам двигателя;

-

- значительный ассортимент и типоразмеры применяемых труб;

-

- значительный ассортимент материалов труб;

-

- наличие явления пружинения материала;

-

- необходимость при проектировании трубопровода попасть в зону упругих деформаций материала и тем самым заложить основу серийного (партионного) изготовления трубопроводов.

Рис. 1. Пример компактного расположения трубопроводов со сложной пространственной геометрией на двигателе РД-182

Fig. 1. An example of a compact arrangement of pipelines with complex spatial geometry of the

RD-182 engine

К трубопроводам предъявляются высокие требования по прочности, жесткости, герметичности, корро- зионной стойкости, а также по геометрической точности и состоянию поверхности. В соответствии с заданными нагрузками и условиями эксплуатации основными материалами для изготовления трубопроводов являются легированные хромоникелевые стали (12Х18Н10Т, Х18Н9Т), алюминиевые сплавы (Д16, АМг6), титановые сплавы (ОТ4, ВТ6), жаропрочные сплавы (ХН60ВТ, ХН77ТЮР) и другие материалы с высокими физикомеханическими характеристиками [2; 3].

Основная методика, по которой разрабатывается комплект технологической документации на изготовление и монтаж трубопроводов, описана в отраслевых стандартах (ОСТ 92-1600–84, ОСТ 92-1601–84, ОСТ 92-1602–92) и подразделяется на несколько этапов [4; 5]:

-

- создание полномасштабного макета ракетного двигателя (РД);

-

- создание по изготовленному макету эталонных трубопроводов;

-

- изготовление штатных трубопроводов по эталонам;

-

- монтаж штатных трубопроводов на РД с выполнением неизбежной подгибки.

Представленный процесс требует большого количества ручного труда и не гарантирует обеспечения оптимальной конфигурации и надлежащего качества продукции.

С другой стороны, сама конструкторская документация на узлы трубопроводов со сложной пространственной конфигурацией представляет собой чертежи либо со схематичным изображением траектории трубопровода, либо с большим количеством видов и сечений, что также приводит к усложнению процесса изготовления и монтажа трубопровода без выполнения предварительного макетирования.

Одним из путей решения указанных проблем является внедрение в технологический процесс производства жидкостного ракетного двигателя комплексной автоматизированной системы изготовления узлов трубопроводов сложной конфигурации с применением 3D-моделирования, что в свою очередь позволит [6–8]:

-

- исключить сложный, дорогостоящий и трудоемкий процесс эталонирования трубопроводов;

-

- повысить точность изготовления и сборки трубопровода;

-

- исключить операцию подгибки по месту;

-

- автоматизировать часть технологического процесса от проектирования до монтажа трубопроводов на двигатель;

-

- исключить влияние субъективного человеческого фактора на основных этапах работ;

-

- усовершенствовать технологию изготовления трубопроводов и их монтажа в составе РД за счет перехода на работу с 3D-моделью двигателя и визуализации процесса монтажа с установленной последовательностью сборки (создание видеороликов для обучения персонала сборочных производств);

-

- создать и хранить конструкторско-технологические данные о каждом трубопроводе в электронном виде в единой базе данных.

Алгоритм работы автоматизированной системы изготовления трубопроводов. На предварительном этапе производится определение длины заготовки трубопровода. Для трубопроводов, имеющих изгибы и прямолинейные участки, длина заготовки рассчитывается методом развертки осевой линии [9]:

ii

L = Z 1 1 + Z R i- ^ i ,

i где ^ 11 - сумма длин прямолинейных участков;

i

^ R i -ф i - сумма длин криволинейных участков; R i - 1

радиус кривизны осевой линии трубопровода на i -м участке; φ i – угол изгиба на i -м участке.

Определение длины заготовки необходимо проводить с учетом припусков на обработку торцов, приварку ниппелей, штуцеров и других соединительных элементов.

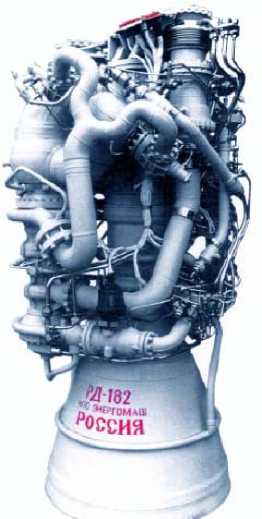

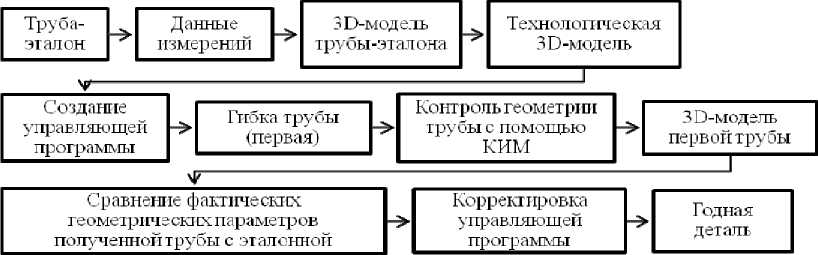

Исходные геометрические параметры и данные по конфигурации узла трубопровода можно получить двумя способами [10; 11]:

-

1. Измерив эталон-трубопровод с помощью современных контрольно-измерительных машин (рис. 2). Данный способ наиболее подходит для внедрения системы на этапе серийного изготовления ЖРД.

-

2. Получив геометрические параметры трубопровода из созданной конструктором 3D-модели двигателя (при этом необходимо корректировать координаты мест стыковки путем их измерения контрольноизмерительной машиной (КИМ) и внесения соответствующих изменений в 3D-модель) (рис. 3, 4). Этот способ предназначен для внедрения автоматизированной системы на этапе отработки (освоения) производства современных ЖРД, поскольку они проектируются с применением 3D-моделирования.

Рис. 2. Алгоритм работы системы (вариант 1)

-

Fig. 2. Algorithm of the system operation (option 1)

Рис. 3. Алгоритм работы системы (вариант 2)

-

Fig. 3. Algorithm of the system operation (option 2)

Рис. 4. 3D-модель трубопровода

-

Fig. 4. 3D model of the pipeline

На следующем этапе необходимо создать управляющую программу (УП) для осуществления гибки трубы на станке с числовым программным управлением, для чего может использоваться специальное технологическое программное обеспечение (например, TezetCAD). Данное технологическое программное обеспечение позволяет в автоматическом режиме на основе предоставленных данных разработать управляющую программу для трубогибочного станка с ЧПУ и представляет её либо в формате, поддерживаемом данной моделью оборудования, либо в виде таблицы MS Excel [12].

При составлении УП необходимо учитывать требования нормативной документации (ОСТ 92-1600–84) в части установки радиусов изгиба трубы:

-

- изгибы должны быть выполнены одним радиусом и не иметь двойной кривизны в пределах одного гиба;

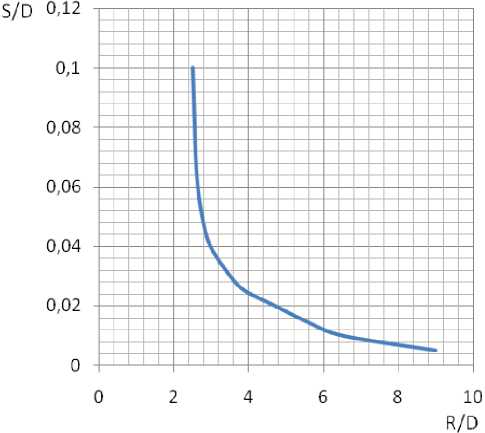

– минимальные радиусы гибки трубы различных диаметров и с различными толщинами стенок по средней линии должны быть не менее величин, указанных на графике (рис. 5) [13; 14].

Также при создании управляющей программы для станка необходимо учитывать эффект пружинения материала. Расчет угла гиба трубы с учетом пружинения осуществляется следующим образом [4; 7]:

-

1. Угол гиба трубы с учетом пружинения определяется по формуле

-

2. Величина Δλ рассчитывается по формуле

-

3. Коэффициенты n и m определяются по следующим формулам:

Х' = Х + АХ,

где λ – угол гиба трубы; Δλ – величина угла пружинения.

АХ = 57,3-П—^(1 -n + m■ R ),

180 0

где R 0 – осевой радиус гиба трубы; n и m – коэффициенты, учитывающие материал, диаметр и толщину стенки трубы.

, 16 ■ П ■ S ■ R 3 n = 1--; --------cv,

3 E ( R 4 - R 4 )

32 ^ 0 ■ S ■ R 2 m = —;=----;-------- t,

V3 E Ц R н - R в )

где S – толщина стенки трубы; R н – наружный радиус трубы; R с – средний радиус трубы; R в – внешний радиус трубы; П – модуль упрочнения; Е – модуль упругости; σ 0 – предел текучести.

На следующем этапе данные управляющей программы необходимо внести в блок управления станка с ЧПУ для осуществления гибки трубы с последующим контролем конфигурации при помощи КИМ (путем сравнения исходной 3D-модели и данных, полученных в процессе измерения изготовленного трубопровода). В случае успешного прохождения операции контроля труба допускается в дальнейшую работу.

Заключение. Применение представленной технологической системы позволит исключить сложный и трудоемкий процесс эталонирования трубопроводов, снизить долю ручного труда в технологическом процессе производства ЖРД, повысить точность изготовления и сборки трубопровода, исключить необходимость подгибки трубопровода при монтаже, исключить из конструкции двигателя компенсирующие звенья.

Рис. 5. График, определяющий зависимость радиуса допустимого изгиба трубы ( R ) от её диаметра ( D ) и толщины стенки ( S ) для осуществления холодной гибки

Fig. 5. The graph that determines the radius of the permissible bending of the pipe ( R ) from its diameter ( D ) and the wall thickness ( S ) for bending

Список литературы Реализация автоматизированной системы изготовления трубопроводов в производстве ракетных двигателей

- Гахун Г. Г., Баулин В. И., Володин В. В. Конструкция и проектирование жидкостных ракетных двигателей. М.: Машиностроение, 1989. 424 с.

- Справочник конструктора-машиностроителя. В 3 т. Т. 1./под ред. И. Н. Жестковой. 9-е изд., перераб. и доп. М.: Машиностроение, 2006. 928 с.

- Феоктистов С. И. Теория и практика изготовления элементов трубопроводов летательных аппаратов/М-во образования и науки Российской Федерации, Комсомольский-на-Амуре гос. техн. ун-т. Комсомольск-на-Амуре: Комсомольский-на-Амуре гос. техн. ун-т, 2013. 88 с.

- Ярцев Е. Н., Назаров В. П., Теряев Н. С. Обеспечение качества ракетного двигателя путем внедрения автоматизированной системы изготовления и монтажа трубопроводов сложной конфигурации//Решет-невские чтения: материалы XХ юбилейной Между-нар. науч.-практ. конф., посвященной памяти генерального конструктора ракетно-космических систем академика М. Ф. Решетнева (09-12 нояб. 2016, г. Красноярск). В 2 ч. Ч. 1/под общ. ред. Ю. Ю. Логинова; Сиб. гос. аэрокосмич. ун-т. Красноярск, 2016. C. 205-206.

- Технология производства жидкостных ракетных двигателей/В. А. Моисеев М.: Изд-во МГТУ им. Н. Э. Баумана, 2008. 381 с.

- McAllister E. W. Pipeline rules of thumb hand-book: a manual of quick, accurate solution to every day pipeline engineering problem. Burlington, Ma: Gulf professional publ., 2009. 747 p.

- Сахно К. Н., Дьяков А. С. Современные методы проектирования, изготовления и монтажа трубопроводов судовых систем//Вестник Астраханского государственного технического университета. Сер. «Морская техника и технология». 2014. № 1. С. 26-32.

- Сахно К. Н. Разработка технологий изготовления и монтажа судовых трубопроводов и их экономическое обоснование//Вестник Астраханского государственного технического университета. Сер. «Морская техника и технология». 2011. № 3. С. 22-29.

- Рубинович Л. Д. Изготовление и монтаж трубопроводов: справ. изд./под ред. Л. Д. Рубиновича. М.: Пищевая промышленность, 1966. 232 с.

- Ганов Э. В., Смирнова И. А. Применение ЭВМ для выполнения чертежей и подготовки производства изготовления судовых трубопроводов//Судострое-ние. 2003. № 5. С. 51-52.

- Селезнев В. Е., Алешин В. В., Прялов С. Н. Математическое моделирование магистральных трубопроводных систем: справ. изд. М.: МАКС-Пресс, 2009. 357 с.

- Цифровое производство . URL: http://www.plm.automation.siemens.com/ru_ru/plm/digital-manufacturing.shtml (дата обращения: 29.12.2016).

- ОСТ 92-1600-84. Производство трубопроводов. Общие технические условия. Эталонирование трубопроводных систем, гибка труб и формообразование концов трубопроводов. Введен: 01.01.1986. 54 с.

- ОСТ 92-1601-84. Производство трубопроводов. Общие технические условия. Сборка, окраска, маркировка, очистка, контроль и монтаж трубопроводов. Введен: 01.07.1986. 40 с.