Реализация принципа последовательного улучшения ресурсной и экологической эффективности производства цемента: ситуационное исследование

Автор: Т.В. Гусева, Е.Н. Потапова, А.В. Малков, Я.П. Молчанова

Журнал: Известия Самарского научного центра Российской академии наук @izvestiya-ssc

Рубрика: Экология - технические науки

Статья в выпуске: 4 т.27, 2025 года.

Бесплатный доступ

В статье представлены подходы к оценке результатов повышения экологической и ресурсной эффективности промышленных предприятий, выполняющих программы эколого-технологической модернизации и внедряющих наилучшие доступные технологии (НДТ) производства. Актуальность исследования определяется необходимостью формирования системы оценки действенности эколого-технологического регулирования на основе НДТ как механизма, обеспечивающего устойчивое развитие общества при сокращении негативного воздействия и сохранении благоприятного состояния природной среды. Подчеркнуто, что совершенствование технологического потенциала и рост мощностей отечественной промышленности должны обеспечиваться при одновременном повышении эффективности использования природных ресурсов, вовлечении в производственные циклы вторичных ресурсов и сокращении негативного воздействия на окружающую среду (НВОС). Эти задачи решаются путем отказа от устаревших технологий, внедрения НДТ и также формирования замкнутых производственных циклов. В статье представлены результаты ситуационного исследования, выполненного на предприятии по производству цемента, объекте I категории НВОС, расположенном в Центральном федеральном округе. Показано, что поэтапный переход от угля к природному газу, топливу из отходов (RDF-топливу), биотопливу, а также добавка к сырью железои кальцийсодержащих отходов металлургического производства позволяет повысить экологическую и ресурсную эффективность, а также сократить углеродоемкость продукции. Применяемые на предприятии решения способствуют как достижению национальных целей развития, международно принятых целей устойчивого развития, так и формированию в стране экономики замкнутого цикла, характеризующейся также низкими выбросами парниковых газов. В порядке оценки действенности механизма эколого-технологического регулирования в статье предложено для отраслей промышленности, отнесенных к областям применения НДТ, провести сравнительный анализ достигнутых к настоящему времени технологических показателей эмиссий, показателей ресурсной эффективности и углеродоемкости. В качестве базы сравнения целесообразно использовать отраслевые показатели, установленные в соответствующих информационно-технических справочниках (ИТС) по НДТ в 2015-2024 гг. Отмечено, что цементная промышленность как один из лидеров по числу предоставленных объектам НВОС комплексных экологических разрешений и применению НДТ может стать пилотной отраслью для проведения сравнительного анализа. Его результаты могут быть также использованы при следующей актуализации ИТС-6-2024 «Производство цемента». Подходы, апробированные в цементной отрасли, целесообразно тиражировать в других областях применения НДТ и масштабировать для оценки действенности механизма эколого-технологического регулирования на национальном уровне.

Принципы и механизмы устойчивого развития, эколого-технологическое регулирование, наилучшие доступные технологии, производство цемента, эколого-технологическая модернизация, негативное воздействие на окружающую среду, экологическая эффективность, ресурсная эффективность

Короткий адрес: https://sciup.org/148331824

IDR: 148331824 | УДК: 504.062 | DOI: 10.37313/1990-5378-2025-27-4-203-214

Текст научной статьи Реализация принципа последовательного улучшения ресурсной и экологической эффективности производства цемента: ситуационное исследование

Основная цель, смысл создания нового механизма эколого-технологического регулирования на основе наилучших доступных технологий (НДТ) в Российской Федерации состоит в поэтапном отказе от устаревших технологий за счет установления для крупных отечественных предприятий тех- нологически обоснованных, достижимых требований, обеспечивающих сокращение негативного воздействия на окружающую среду1 [1, 2].

Разработка концепции НДТ, порядок установления эколого-технологических требований и оценки их выполнения относятся к направлению исследований, отвечающему п. 8 паспорта научной специальности 1.5.15 – Экология (отрасль науки – технические): «Разработка принципов и механизмов, обеспечивающих устойчивое развитие общества при сохранении биоразнообразия и стабильного состояния природной среды, юридические вопросы природопользования и охраны окружающей среды»2.

При этом, как показывает отечественный и зарубежный опыт, при неизменности основных принципов НДТ сам механизм требует последовательного совершенствования, донастройки, для чего необходима периодическая оценка его действенности и учет полученных результатов при установлении новых требований к технологиям, средозащитным сооружениям, оборудованию и др., то есть, требований к экологической и ресурсной эффективности производства.

В ключевых отраслях промышленности достижение соответствия НДТ обеспечивается путем модернизации технологических процессов и оборудования, информация о которых систематизирована в информационно-технических справочниках (ИТС) по НДТ [3-5]. В ИТС представлен анализ состояния отраслей промышленности, экологических проблем, обусловленных несовершенством технологических процессов и техники защиты окружающей среды, и установлены обязательные для достижения показатели НДТ. В настоящее время число объектов НВОС, которые должны доказывать соответствие этим показателям и получать комплексные экологические разрешения (КЭР), превышает пять тысяч. Для системообразующих отраслей промышленности в России разработаны 54 ИТС, которые актуализируются раз в 5-7 лет; таков же период пересмотра, уточнения технологических показателей [5]. Этот подход отражает один из основных принципов НДТ – принцип последовательного отказа от устаревших технологий и сокращения НВОС, который призван обеспечить устойчивое развитие общества при сохранении … стабильного состояния природной среды, характерный как для российской системы эколого-технологического регулирования, так и для систем, функционирующих в других странах мира [6-8].

Производство цемента является областью применения НДТ; в 2015-2024 гг., по данным статистики, в Российской Федерации было производилось 55-65 млн т цемента; наша страна занимает 9-ое место в мире по выпуску продукции этой отрасли [9]. Цементные предприятия входят в число лидеров по разработке и реализации программ эколого-технологической модернизации, комплексные экологические разрешения получили уже 70 % объектов НВОС [10-12]. Отрасль, в которой в течение многих лет проводятся пилотные проекты в сфере НДТ и реализуются проекты эколого-технологической модернизации, может служить представительным объектом ситуационного исследования.

Цель работы заключается в анализе результатов эколого-технологического регулирования на основе наилучших доступных технологий как механизма, обеспечивающего устойчивое развитие общества при сокращении негативного воздействия и сохранении благоприятного состояния природной среды (на примере российской цементной промышленности).

МЕТОДИКА ИССЛЕДОВАНИЙ

Информационную основу исследования составили материалы Бюро наилучших доступных технологий; сведения, доступные в открытой отчетности ООО «Серебрянский цементный завод» и других предприятий отрасли [13]; информационно-технический справочник по наилучшим доступным технологиям ИТС 6-2024 «Производство цемента» [14], а также материалы авторов, являющихся членами Экспертного сообщества по НДТ. При выполнении исследования были проведены (1) оценка отраслевой информации; (2) анализ документации, относящейся к внедрению НДТ; (3) обследование производственной площадки предприятия и (4) собраны данные, необходимые для расчета достигнутых предприятием технологических показателей и показателей углеродоемкости продукции. В целом, при подготовке статьи нашли применение методы анализа и синтеза, а также контент-анализа [15], характерные для работ в области промышленной экологии.

РЕЗУЛЬТАТЫ И ОБСУЖДЕНИЕ

В порядке достижения поставленной цели необходимо:

-

- собрать и проанализировать информацию о внедрении НДТ на российских цементных предприятиях в 2019-2025 гг.;

-

- выбрать критерии оценки результатов применения механизма эколого-технологического регулирования деятельности промышленности применительно к отрасли производства цемента;

-

- проанализировать практические решения и достигнутые изменения значений ключевых ресурсных и эколого-технологических показателей, характерных для выбранного предприятия;

-

- разработать рекомендации для проведения аналогичных исследований применительно к другим отраслям (областям применения НДТ).

В контексте данного исследования мы используем следующее определение: «Наилучшие доступные технологии – это совокупность технологических, технических и организационных решений, практическое применение которых позволяет предприятиям добиваться высокой экологической и ресурсной эффективности производства и ограничивать выбросы парниковых газов» [16]. Обеспечение высокой ресурсной (в том числе энергетической) эффективности – принцип НДТ, обоснованный научно и закрепленный законодательно3 [17, 18]. Официальным свидетельством достижения соответствия НДТ следует считать факт предоставления Росприроднадзором объекту I категории НВОС комплексного экологического разрешения.

Внедрение наилучших доступных технологий на российских цементных предприятиях

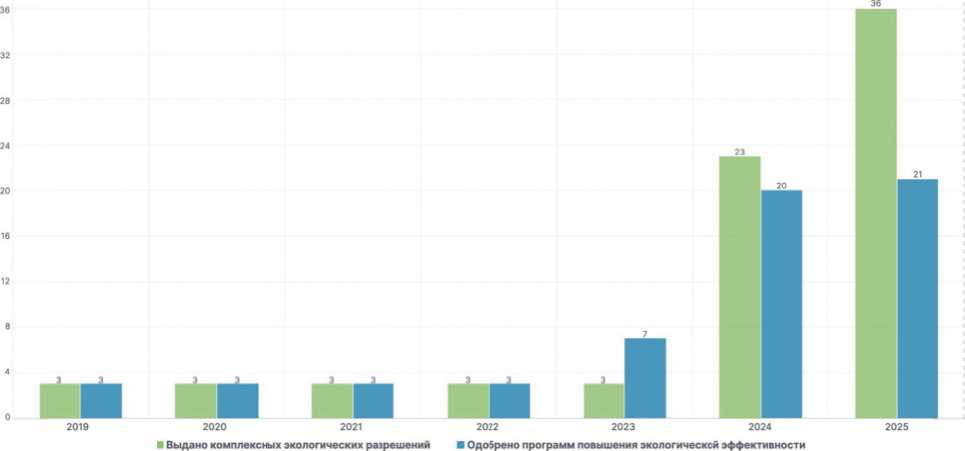

Рассмотрим динамику получения этих разрешений российскими цементными предприятиями. В 2019 г., когда механизм НДТ получил практическое применение в России, три цементных завода получили КЭР в числе первых 15 объектов НВОС нашей страны [19, 20]. К 14.08.2025 г. комплексные экологические разрешения были предоставлены 36 из 52 действующих предприятий цементной отрасли (см. рис. 1). Подчеркнем, что 21 объект НВОС разрабатывал проекты ППЭЭ, направленные на внедрение средозащитной техники, повышение эффективности использования природных ресурсов; часть ППЭЭ уже успешно выполнена, и предприятиям предоставлены новые разрешения без каких-либо обременений. Предприятия не вынуждены более осуществлять платежи за НВОС в 100- или 25-кратном размере [21, 22].

Количество предоставленных комплексных экологических разрешений и одобренных программ повышения экологической эффективности

Рис. 1 – Динамика предоставления комплексных экологических разрешений цементным предприятиям России

Источник: рисунок составлен авторами с использованием данных Бюро НДТ

В контексте оценки результатов механизма эколого-технологического регулирования на основе наилучших доступных технологий весьма значима, так как реализация ППЭЭ свидетельствует о последовательном сокращении выбросов загрязняющих веществ, а также, в ряде случаев, о вовлечении в производство вторичных ресурсов – отходов других отраслей промышленности (что также является одним из принципов НДТ) при увеличении масштабов производства, что в целом способ- ствует устойчивому развития общества при сохранении стабильного состояния окружающей среды. То есть, доля предприятий отрасли, которым предоставлены комплексные экологические разрешения, в том числе – с условием выполнения ППЭЭ, – это критерий действенности нового механизма эколого-технологического регулирования в России.

При этом цементная отрасль занимает одну из ведущих позиций (см. рис. 2); доля предприятий, прошедших эколого-технологическую модернизацию, в том числе отказываясь последовательно от устаревших технологий, переходя от мокрого (более энергоемкого) способа производства к комбинированному и сухому, превышает 58% [21].

Рис. 2 – Доля комплексных экологических разрешений, предоставленных с условием выполнения программ повышения экологической эффективности, в различных областях применения наилучших доступных технологий

Источник: рисунок составлен авторами с использованием данных Бюро НДТ

Для сравнения: предприятия водоснабжения и водоотведения, которые также относятся к объектам НВОС I категории, разработали 137 ППЭЭ, получивших одобрение Межведомственной комиссии; это самый высокий показатель в стране (более 70 % отрасли). При этом средний показатель по всем областям применения НДТ в России составляет лишь 5 %, и это обстоятельство должно стать предметом самостоятельного исследования.

Повышение экологической и ресурсной эффективности производства цемента

Рассмотрим подробнее экологические и энергетические аспекты производства цемента с тем, чтобы выбрать приоритетные и оценить достигнутые результаты. Термины «экологические и энергетические аспекты» получили распространение благодаря соответствующим стандартам ГОСТ Р ИСО [23, 24]. Приоритетными являются экологические аспекты, «которые могут привести к значительному воздействию на окружающую среду» [23]; при этом «приоритетными энергетическими аспектами считаются те элементы деятельности организации, ее продукции или услуг, которые оказывают значительное влияние на использование энергии или энергопотребление» [24]. Энергетические аспекты во многом определяют аспекты экологические [25]. Первые отраслевые национальные стандарты по НДТ содержали рекомендации по повышению энергоэффективности производства тугоплавких неметаллических материалов (в том числе, цемента), потому что специалисты, составившие в 20152017 гг. ядро Экспертного сообщества по НДТ, понимали, что повышение ресурсной эффективности, внедрение решений, встроенных в технологический процесс, позволяет одновременно решать задачи повышения экологической эффективности и снижения НВОС4 [26, 27].

Внимание к приоритетным экологическим аспектам, существенным, маркерным для технологических процессов загрязняющим веществам, характерно как для российских, так и для международных справочных (ссылочных) документов по НДТ [13, 28]. В Российской Федерации эти показатели называют технологическими; они утверждаются приказами Минприроды России и носят обязательный характер. Показатели ресурсной (в том числе энергетической) эффективности являются не обязательными, а целевыми во всех странах. Наконец, показатели выбросов парниковых газов называют индикативными, ориентировочными, в нашей стране процедура их определения «встроена» в процесс актуализации отраслевых ИТС [8].

В целом, показатели НДТ образуют систему координат, необходимую разработчикам технологий, средозащитной техники, технологам, энергетикам и экологам предприятий, для принятия решений по созданию и внедрению новой техники, обеспечивающей соответствие требованиям законодательства, повышение экологической и ресурсной эффективности производства.

Рассмотрим результаты последовательного улучшения экологической и ресурсной эффективности цементной отрасли, достигнутые посредством применения механизма эколого-технологического регулирования, используя критерии ресурсной и экологической эффективности, установленные в отраслевом ИТС (см. табл. 1).

Таблица 1 . Динамика показателей ресурсной и экологической эффективности производства цемента в Российской Федерации

|

Критерии (по ИТС 6-2024 [14]) |

Отраслевые характеристики |

Показатели, включенные в ИТС 62024 [14] |

|

|

2014-2015 гг. |

2022-2024 гг. |

||

|

Ресурсная эффективность |

|||

|

Использование сухого или комбинированного способа производства, % |

30 |

60 |

Сухой способ рассматривается как наиболее современный |

|

Удельный расход тепла на обжиг клинкера: |

|||

|

- для заводов сухого способа производства, ГДж/т |

3,5-4,3 |

3,0-4,0 |

3,0-4,12 |

|

- для заводов мокрого способа производства, ГДж/т |

5,8-6,5 |

5,5-6,2 |

5,4-6,45 |

|

Удельные выбросы парниковых газов (охват 1), т СО 2 -экв./т клинкера |

Нет данных |

0,60-1,25 |

0,872 (стимулирующий уровень) |

|

Экологическая эффективность: выбросы маркерных загрязняющих веществ |

|||

|

Уровень выбросов взвешенных веществ, мг/м3 |

120-1200 |

50-250 |

<25 1 <502 |

|

Уровень выбросов оксидов азота (NO и NO 2 суммарно, в пересчете на NO 2 ), мг/м3 |

500-1800 |

400-900 |

<5003 <8004 |

|

Уровень выбросов диоксида серы, мг/м3 |

200-500 |

200-350 |

<400 |

|

Уровень выбросов монооксида углерода, мг/м3 |

200-800 |

200-550 |

<500 |

-

1 для проектируемых и вновь строящихся технологических линий;

-

2 для технологических линий, введенных в эксплуатацию после 2008 г.;

-

3 для печей с циклонным теплообменником;

-

4 для длинных печей мокрого способа производства и печей Леполь.

Источник: таблица составлена авторами с использованием данных Бюро НДТ.

Степень достижения обязательных технологических показателей эмиссий производства цемента и последовательный сдвиг интервала значений, характерных для отрасли в целом, в меньшую сторону свидетельствуют о сокращении выбросов маркерных загрязняющих веществ – пыли, содержащей диоксид кремния, оксидов азота, диоксида серы и монооксида углерода. Для сокращения выбросов NOX применяются системы селективного некаталитического восстановления оксидов азота (СНКВ) [14], которые производятся в нашей стране.

В связи с тем, что в государственных докладах «О состоянии и об охране окружающей среды Российской Федерации» в течение последних 10-12 лет сведения об эмиссиях загрязняющих веществ, характерных для ключевых отраслей промышленности, не приводятся, для получения необходимой информации придется обобщать данные о технологических нормативах всех цементных пред- приятий, содержащиеся в КЭР и ППЭЭ (в тоннах в год). Подобные работы целесообразно начинать после того, как всем объектам НВОС этой отрасли будут предоставлены комплексные экологические разрешения.

Перспективы снижения углеродоемкости цемента следует рассматривать в контексте достижения национальных целей развития5 и реализации Стратегии социально-экономического развития Российской Федерации с низким уровнем выбросов парниковых газов до 2050 года6 (далее – Стратегия). Первоочередное внимание в Стратегии уделяется следующим отраслям: «производство стали, алюминия, цемента, минеральных удобрений, стекла и целлюлозно-бумажное производство7. Для цементной отрасли в российской таксономии зеленых проектов указаны следующие критерии [30, 31]:

-

- «соответствие показателям ресурсной и энергетической эффективности согласно информационно-техническому справочнику по наилучшим доступным технологиям ИТС 6-2022 «Производство цемента» 8;

-

- углеродоемкость… серого клинкера – менее 0,766 т CO2-экв./т;

-

- использование сухого способа или комбинированного производства;

-

- замена 10 % и более природного сырья отходами различных отраслей промышленности».

Показатель 0,766 т CO2-экв./т был установлен как бенчмарк (показатель, при соблюдении которого производители продукции получают квоты на выбросы парниковых газов на безвозмездной основе) в Европейской системе торговли квотами на период 2013-2020 гг.; в настоящее время действует бенчмарк, равный 0,693 CO2-экв./т9 [27]. Предполагается, что в следующих редакциях российской таксономии зеленых проектов будут даны ссылки на действующие информационно-технические справочники; конкретные показатели указаны не будут [16, 18]. При этом следует ожидать, что аналогично «сдвигу» технологических показателей эмиссий и показателей ресурсной эффективности производства по мере внедрения НДТ и формирования экономики замкнутого цикла российские бенчмарки будут снижаться. Основные направления снижения выбросов парниковых газов в производстве цемента включают:

-

- повышение энергоэффективности, в том числе за счет перехода к использованию сухого и комбинированного способов производства;

-

- сжигание менее углеродоемкого топлива за счет перехода к использованию природного газа, RDF-топлива и биотоплива;

-

- «выбор сырья с низким содержанием органических веществ (органического углерода);

-

- замена части природного сырья альтернативными сырьевыми материалами (металлургическими шлаками и др.), при обжиге которых не образуется диоксид углерода;

-

- производство многокомпонентных цементов, позволяющее существенно снижать потребление топлива и выбросы СО2 в расчете на тонну конечного продукта (цемента)» [14, 31, 32].

Анализ опыта Серебрянского цементного завода

Серебрянский цементный завод был введен в эксплуатацию в 2013 г. Способ производства – сухой, с полным производственным циклом, включающим доставку и переработку сырьевых компонентов, обжиг клинкера, помол и отгрузку цемента потребителям. Выпуск цемента осуществляется в соответствии с ГОСТ 31108-2020 [33].

Проектная мощность технологической линии составляет 1606,5 тыс. т в год, уровень загрузки мощности в 2022-2025 гг. возрос с 126 % до 130 %, хотя на многих предприятиях отрасли наблюдается сокращение уровня загрузки [20].

В соответствии с проектными решениями изначально на Серебрянском цементном заводе в качестве топлива использовался каменный уголь, а также кокс и дизельное топливо. С 2023 г. осуществляется поэтапная замена данных видов топлива природным газом, RDF-топливом и биотопливом. Удельное потребление тепловой энергии составляет 3,07 ГДж/т клинкера, что близко к нижней границе интервала целевых значений энергоемкости, указанного в ИТС 6-2024 «Производство цемен- та» [14]. При этом доля тепловой энергии, полученной путем сжигания (1) углеродонейтрального биотоплива и (2) RDF-топлива, характеризующегося удельным образованием парниковых газов ~1,5 т CO2-экв./т [33] (на порядок ниже, чем при сжигании природного газа), приближается к 5 %; с января 2025 г. 95 % приходится на долю природного газа. К концу 2024 г. предприятие полностью отказалось от сжигания угля, кокса и дизельного топлива. В 2024 г. в систему управления цементной мельницей был интегрирован цифровой помощник на базе искусственного интеллекта, что позволило оптимизировать процессы помола, повысить производительность оборудования и снизить потребление электроэнергии на 3 %.

Основные сырьевые материалы – известняк и глина; в качестве корректирующего компонента применяются железосодержащие шлаки (более 5 %), поставляемые из Тульской и Липецкой областей.

В табл. 2 представлены этапы энергоперехода, сокращения выбросов загрязняющих веществ и парниковых газов, рассчитанные для Серебрянского цементного завода.

Таблица 2 . Этапы энергоперехода, сокращения выбросов загрязняющих веществ и парниковых газов, рассчитанные для Серебрянского цементного завода

|

Критерии (по ИТС 6-2024 [14]) |

Характеристики 2016-2024 гг. |

Показатели, включенные в ИТС 6-2024 [14] |

||

|

2016 г. |

2022 г. |

2024 г. |

||

|

Ресурсная э( |

) фективность |

|||

|

Удельный расход тепла на обжиг клинкера, ГДж/т |

3,64 |

3,35 |

3,07 |

3,0-4,12 |

|

Удельный расход электроэнергии, кВт-час/т цемента |

109 |

105 |

102 |

110-140 |

|

Удельные выбросы парниковых газов (охват 1), т СО 2 -экв./т клинкера |

Нет данных |

0,813 |

0,696 |

0,872 (стимулирующий уровень) |

|

Экологическая эффективность: выбросы маркерных загрязняющих веществ |

||||

|

Уровень выбросов взвешенных веществ, мг/м3 |

35 |

48 |

40 |

<50 |

|

Уровень выбросов оксидов азота (NO и NO2 суммарно, в пересчете на NO 2 ), мг/м3 |

1350 |

950 |

490 |

<500 |

|

Уровень выбросов диоксида серы, мг/м3 |

150 |

125 |

45 |

<400 |

|

Уровень выбросов монооксида углерода, мг/м3 |

600 |

380 |

310 |

<500 |

Источник: таблица составлена авторами с использованием данных Бюро НДТ.

Анализ данных, приведенных в табл. 2, показывает, что предприятие постоянно повышает экологическую и ресурсную эффективность производства – за прошедшие годы при переходе от каменного угля на газ и альтернативные виды топлива удельный расход тепла на обжиг клинкера снизился с 3,64 ГДж/т до 3,07 ГДж/т. Оптимизация технологических процессов позволила снизить содержание загрязняющих веществ в отходящих газах: оксидов азота – с 1350 мг/м3 до 490 мг/м3, диоксида серы – с 150 мг/м3 до 45 мг/м3, монооксида углерода – с 600 мг/м3 до 310 мг/ м3. Содержание взвешенных веществ не превышает значения отраслевого технологического показателя НДТ и поддерживается посредством технического обслуживания и ремонта фильтрующего оборудования.

В продуктовой линейке цементов в 2013-2021 гг. увеличивалась доля многокомпонентного цемента ЦЕМ II/В-Ш 42,5 Н, но с 2022 г., в связи с предпочтениями производителей бетона, возросла доля бездобавочного цемента. По мере усиления позиций зеленой экономики и экономики замкнутого цикла (как направлений экономики устойчивого развития) эта тенденция должна быть переломлена, так как снижение доли клинкера в цементе способствует вовлечению в производство вторичных ресурсов и снижению углеродоемкости продукции, а значит и так называемого «воплощенного» в строительных материалах диоксида углерода, во многом определяющего углеродный след зданий и сооружений [18]. Углеродоемкость цементного клинкера Серебрянского цементного завода по данным на конец 2024 г. составила менее 0,7 т CO2-экв./т клинкера, что соответствует лучшим мировым значениям.

Таким образом, предприятие, которое изначально проектировалось и строилось с применением международно принятых решений, отнесенных к НДТ, добилось улучшения показателей энергетической и экологической эффективности (снизило выбросы маркерных загрязняющих веществ), а также обеспечило сокращение углеродоемкости продукции. В настоящее время технологи и энергетики завода анализируют возможности увеличения доли альтернативного топлива в топливном балансе, что позволит предприятию разработать климатический проект в соответствии с требованиями действующего законодательства и выпустить углеродные единицы10.

Отметим, что при сжигании топлива из отходов требования к объекту НВОС ужесточаются, в перечень контролируемых загрязняющих веществ включаются тяжелые металлы, фтористый и хлористый водород, а также диоксины [14, 32]; эти вещества должны быть включены в программу производственного экологического контроля [35]. Концентрации основных маркерных загрязняющих веществ будут определяться с помощью системы автоматического контроля выбросов11, которая должна быть установлена в течение четырех лет после получения КЭР [18].

Подходы Серебрянского цементного завода отражают ключевой принцип эколого-технологического регулирования – принцип последовательного улучшения [25]; технологи, энергетики, экологи и менеджеры разрабатывают, апробируют и внедряют новые решения, направленные на снижение НВОС и повышение эффективности производства.

С учетом опыта аналогичных заводов можно рекомендовать повысить долю металлургических шлаков в сырьевой муке (до 25-30 %), что позволит сократить как технологические, так и энергетические выбросы парниковых газов [32

ЗАКЛЮЧЕНИЕ

Действенность эколого-технологического регулирования на основе наилучших доступных технологий как механизма, обеспечивающего устойчивое развитие общества при сокращении негативного воздействия и сохранении благоприятного состояния природной среды, проявляется в последовательном отказе от устаревших технологий и переходу к более современным, эффективным. Повышение эффективности можно проследить по улучшению показателей НДТ – (1) технологических показателей эмиссий загрязняющих веществ, (2) показателей ресурсной эффективности, отражающих потребление сырья, вспомогательных материалов, энергии, воды и др., а также (3) показателей углеродоемкости производства и продукции.

На отраслевом уровне действенность механизма эколого-технологического регулирования прослежена на примере производства цемента. В качестве базы сравнения использованы отраслевые показатели, установленные в ИТС 6-2024 «Производстве цемента». Показано, что к настоящему времени около 70 % предприятий отрасли (что выше, чем средний показатель по всем областям применения НДТ в России) получили комплексные экологические разрешения и доказали тем самым вклад в сокращение негативного воздействия на окружающую среду, повышение эффективности использования природных ресурсов, а также вовлечение в производство ресурсов вторичных (металлургических шлаков и альтернативного топлива). Последнее обстоятельство способствует формированию межотраслевых связей, необходимых для обеспечения устойчивого развития общества при сохранении благоприятного состояния природной среды. Важно, что более 58 % объектов НВОС отрасли, которым предоставлены КЭР, разработали и выполняют (или уже завершили) программы эколого-технологической модернизации производства. Степень достижения обязательных технологических показателей эмиссий производства цемента и последовательный сдвиг интервала значений, характерных для отрасли в целом, в сторону меньших значений, свидетельствуют о сокращении выбросов в окружающую среду маркерных загрязняющих веществ – пыли, содержащей диоксид кремния, оксидов азота, диоксида серы и монооксида углерода.

Проанализирован опыт Серебрянского цементного завода, на котором с 2022 г. осуществляется переход от сжигания угля и кокса к сжиганию природного газа, RDF-топлива и биотоплива. Показано, что такой энергопереход позволил сократить эмиссии взвешенных веществ, оксидов азота и серы, а также монооксида углерода; достигнутые предприятием показатели соответствуют требованиям НДТ. Показатель углеродоемкости (0,696 т CO2-экв./т клинкера) ниже стимулирующего уровня индикативного отраслевого показателя в Российской Федерации (0,872 т CO2-экв./т клинкера), что открывает для предприятия возможности разработки и реализацмм климатического проекта в соответствии с законодательно установленными требованиями, а также выпуска углеродных единиц.

Подходы отраслевого анализа целесообразно тиражировать в других областях применения наилучших доступных технологий, а полученные сведения о последовательном снижении показателей эмиссий, энергоемкости и углеродоемкости использовать при очередной актуализации информационно-технического справочника по НДТ «Производство цемента».

Для оценки результатов применения механизма эколого-технологического регулирования на основе НДТ в части сокращения нагрузки на окружающую среду следует обобщить данные о технологических нормативах всех объектов НВОС, содержащиеся в КЭР и ППЭЭ (в тоннах в год). Подобные работы целесообразно начинать после того, как всем 5053 объектам (по состоянию на 15.08.2025 г.) будут предоставлены комплексные экологические разрешения. При организации исследований следует использовать практику проведения ситуационных исследований на примере предприятий областей применения НДТ, которые (1) выполнили ППЭЭ и добились повышения экологической и ресурсной эффективности производства, а также тех, которым (2) были предоставлены КЭР без каких-либо обременений. Это позволит систематизировать сведения о применяемых в настоящее время технологических, технических и управленческих решениях, а также о возможности последовательного уточнения (ужесточения) технологических показателей НДТ и целевых показателей ресурсной эффективности.

Подчеркнуто, что показатели НДТ образуют систему координат, необходимую разработчикам технологий, средозащитной техники, технологам, энергетикам и экологам предприятий, для принятия решений по созданию и внедрению новой техники, обеспечивающей соответствие требованиям законодательства, повышение экологической и ресурсной эффективности производства.

Предварительные результаты, полученные на отраслевом уровне для производства цемента, свидетельствуют о действенности эколого-технологического регулирования на основе наилучших доступных технологий как механизма, обеспечивающего устойчивое развитие общества при сокращении негативного воздействия и сохранении благоприятного состояния природной среды.