Регенеративная система охлаждения камеры жидкостного ракетного двигателя с межканальным движением теплоносителя сквозь металлический сетчатый материал

Автор: Пелевин Федор Викторович, Пономарев Алексей Викторович

Журнал: Космическая техника и технологии @ktt-energia

Рубрика: Тепловые, электроракетные двигатели и энергоустановки летательных аппаратов

Статья в выпуске: 1 (32), 2021 года.

Бесплатный доступ

Рассмотрен новый метод регенеративного охлаждения камеры жидкостных ракетных двигателей с использованием принципа межканального движения теплоносителя сквозь пористый металлический сетчатый материал, изготовленный методом диффузионно-вакуумной сварки металлических тканых сеток. Теоретически обоснована необходимость перехода от одномерного (продольно-канального) к двумерному (межканальному) межсеточному движению теплоносителя сквозь пористый сетчатый материал. Представлены экспериментальные данные по гидравлическому сопротивлению и теплообмену в пористых металлических сетчатых материалах. На основе экспериментальных данных получено обобщающее критериальное уравнение поверхностной теплоотдачи для трактов с межканальным двумерным межсеточным движением теплоносителя сквозь металлический сетчатый материал. Исследована эффективность теплообмена трактов с межканальным движением теплоносителя.

Регенеративное охлаждение, межканальное движение, диффузионно-вакуумная технология, металлический сетчатый материал, гидравлическое сопротивление, теплообмен, эффективность теплообмена

Короткий адрес: https://sciup.org/143177946

IDR: 143177946 | УДК: 621.454.2:536.24 | DOI: 10.33950/spacetech-2308-7625-2021-1-65-77

Текст научной статьи Регенеративная система охлаждения камеры жидкостного ракетного двигателя с межканальным движением теплоносителя сквозь металлический сетчатый материал

В настоящее время регенеративная система охлаждения жидкостных ракетных двигателей (ЖРД) с продольными фрезерованными каналами достигла своего совершенства, и при наличии высоких удельных тепловых потоков в стенку камеры, свойственных современным ЖРД, для непревышения предельно допустимой температуры стенки необходимы высокие скорости движения теплоносителя в каналах, что приводит к большим потерям давления в регенеративной системе охлаждения ЖРД. Требования по повышению надёжности, ресурса, увеличению удельного импульса тяги ЖРД обосновывают необходимость перехода к новым конструкциям и технологиям изготовления регенеративной системы охлаждения двигателя.

Известно, что заполнение теплообменного тракта пористым высокотеплопроводным металлическим сетчатым материалом (МСМ) с малым термическим сопротивлением между стенкой и пористым материалом максимально интенсифицирует теплообмен [1]. Одна из главных причин ограниченного применения МСМ в системе охлаждения ЖРД и теплообменных аппаратах — его высокое гидравлическое сопротивление [2] при большой протяжённости теплообменного тракта. Возникает необходимость перехода к другой схеме движения теплоносителя сквозь МСМ, сочетающей в себе высокую теплоотдачу с малыми потерями давления теплоносителя.

теплообменный тракт с межканальным движением теплоносителя

Применение в регенеративной системе охлаждения пористых металлических материалов при одномерном продольном движении теплоносителя ещё больше увеличивает гидравлическое сопротивление по сравнению с фрезерованными каналами, но при этом интенсификация теплообмена в тракте охлаждения достигает максимальной величины [3].

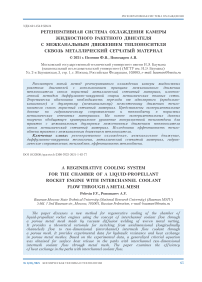

Уменьшить потери давления в регенеративной системе охлаждения ЖРД с использованием пористого материала, не изменяя габаритных размеров теплообменного тракта, можно, если перейти от общеизвестного продольно-канального (П-К) к межканальному двумерному межсеточному движению теплоносителя сквозь МСМ (рис. 1), изготовленный методом диффузионной сварки в вакууме высокотеплопроводных металлических тканых фильтровых сеток [4, 5].

На рис. 1 представлена схема движения теплоносителя в цилиндрическом тракте с межканальным движением теплоносителя (МКДТ) сквозь МСМ.

Организовать межканальное движение теплоносителя сквозь МСМ можно следующим образом (рис. 1). Теплоноситель из подводящего коллектора 1

поступает в продольно расположенные в осесимметричной наружной оболочке 2 тракта подводящие каналы 3 , заполняет их и под действием перепада давления движется сквозь МСМ 4 в соседние отводящие каналы 5 . Внутренняя оболочка 6 и торцы каналов непроницаемы для теплоносителя. Из отводящих каналов теплоноситель поступает в сборный коллектор 7 . Подводящие и отводящие каналы чередуются и расположены симметрично относительно друг друга. Изменяя число каналов, можно добиться допустимых потерь давления и скоростей движения теплоносителя сквозь МСМ, не увеличивая толщину пористой вставки. Расстояние между подводящими и отводящими каналами может быть соизмеримо с толщиной пористого металлического материала (шириной кольцевой щели) δ .

АА

Рис. 1. Схема движения теплоносителя в цилиндрическом тракте с межканальным движением теплоносителя сквозь металлический сетчатый материал (МСМ): 1 — подводящий коллектор; 2 — осесимметричная наружная оболочка; 3 — подводящие каналы; 4 — МСМ; 5 — отводящие каналы; 6 — внутренняя оболочка; 7 — сборный коллектор

Регенеративный тракт охлаждения ЖРД с межканальным движением теплоносителя сквозь МСМ — это тракт со связанными оболочками, где нагрузка от тонкой (0,2–0,8 мм) внутренней непроницаемой стенки передается наружной силовой стенке через МСМ, жёстко связанный с обеими оболочками. Теплоноситель движется из подводящих каналов в отводящие сквозь МСМ. Подводящие и отводящие каналы чередуются, расположены продольно в наружной силовой оболочке на одинаковом расстоянии друг от друга, торцы каналов непроницаемы. Таким образом, резко уменьшается путь движения теплоносителя сквозь МСМ, увеличивается площадь проходного сечения теплоносителя, что приводит к уменьшению скорости и потерь давления в тракте при сохранении габаритов и высокой теплоотдачи. Высокая интенсификация теплообмена достигается за счёт принципиально иного метода передачи теплоты от охлаждаемой внутренней стенки в теплоноситель. Теплота отводится от охлаждаемой стенки не за счёт конвективного теплообмена, как в оребренном тракте, а теплопроводностью по высокотеплопроводному металлическому каркасу пористого материала, и далее за счёт высокой объёмной теплоотдачи в порах передаётся теплоносителю. Чем выше теплопроводность пористого металлического материала, тем большие объёмы пористого материала и теплоносителя будут участвовать в теплообмене. Поверхность теплообмена между МСМ и теплоносителем при этом методе передачи теплоты достигает максимально возможной величины.

Особенность расчёта ЖРД с МКДТ заключается в том, что расход охлаждающего компонента (теплоносителя) по длине регенеративного тракта охлаждения камеры пере-мeнен. При постоянном по длине камеры перепаде давления охлаждающего компонента между подводящими и отводящими каналами и неизменном числе каналов из-за переменного расстояния между каналами в критическом сечении камеры расход охлаждающего компонента будет наибольший. С увеличением расстояния между каналами расход компонента уменьшается, что положительно сказывается на равномерности температуры стенки камеры по длине ЖРД. Изменяя пористость и тип сетки в МСМ по длине камеры, можно регулировать расход (скорость) компонента по длине камеры, а значит, и температуру огневой стенки камеры. Варьируя эти параметры, можно добиться выравнивания температуры огневой стенки по длине камеры и уменьшить среднюю температуру внутренней стенки. В области критического сечения камеры коэффициенты гидравлического сопротивления МСМ должны быть минимальны для достижения максимальной скорости и расхода теплоносителя. Высокие значения коэффициентов гидравлического сопротивления МСМ — в области малых удельных тепловых потоков.

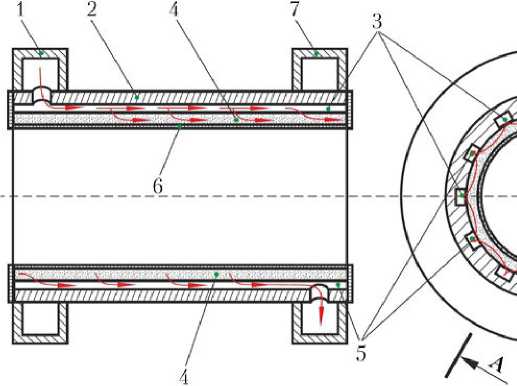

На рис. 2 представлена схема регенеративной системы охлаждения камеры ЖРД с МКДТ.

Рис. 2. Разрез камеры ЖРД с межканальным движением теплоносителя сквозь МСМ: 1 — коллектор подвода охладителя; 2 — внутренняя огневая стенка камеры; 3 — наружная силовая стенка камеры; 4 — пористый сетчатый материал; 5 — подводящие и отводящие каналы

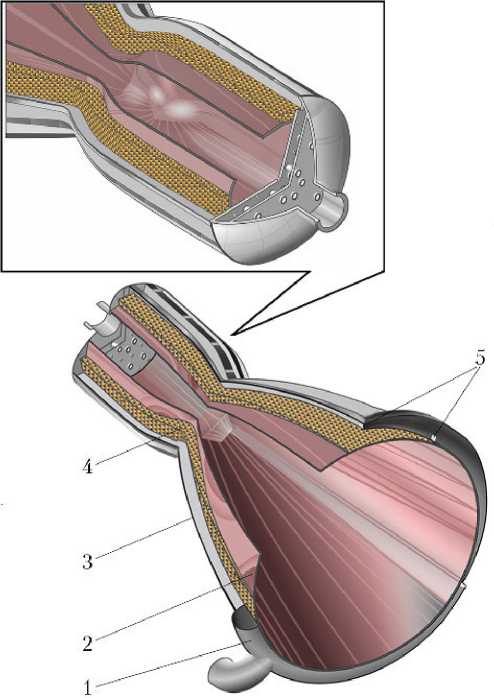

Схема с МКДТ сквозь МСМ может применяться и для рекуперативных теплообменных аппаратов для наддува топливных баков ЖРД (рис. 3).

Рис. 3. Рекуперативный теплообменный аппарат с межканальным движением теплоносителя: 1 — фланец;

2 — вставка из пористо-сетчатого материала; 3 — корпус;

4 — подводящий и отводящий коллекторы; 5 — внутренняя стенка; 6 — подводящие и отводящие каналы теоретическое обоснование необходимости перехода от одномерного (продольно-канального) к двумерному (межканальному) межсеточному движению теплоносителя сквозь пористый сетчатый материал

Главная практическая задача, стоящая перед инженерами-теплотехниками при проектировании и изготовлении ЖРД и рекуперативных теплообменных аппаратов с пористым теплообменным трактом — это уменьшение потерь давления при движении теплоносителя в теплообменном тракте до приемлемого уровня и достижение при этом интенсивного теплообмена.

МСМ давно используются в качестве фильтров, капиллярно-заборных устройств и при изготовлении проницаемых огневых днищ смесительных головок кислородно-водородных ЖРД США (маршевый SSME, разгонный безгазогенераторный двигатель США RL-10 и его модификации) [6]. Но в качестве теплообменного элемента в проточной системе охлаждения ЖРД МСМ не применяется из-за сверхвысоких гидравлических потерь, связанных с большими продольными габаритами камеры ЖРД, высокими коэффициентами гидравлического сопротивления и скоростями движения теплоносителя сквозь МСМ. Для уменьшения потерь давления приходится идти на уменьшение скорости движения теплоносителя в МСМ за счёт увеличения проходного сечения тракта, что приводит к уменьшению интенсификации теплообмена и повышению массы и габаритов тракта. Но есть и другой способ уменьшения потерь давления. Анализ модифицированного уравнения Дарси

– dP / dZ = αμ w + βρ w 2, (1)

где Р — давление; Z — координата (путь движения теплоносителя); w — cкорость движения теплоносителя; ρ — плотность; μ — коэффициент динамической вязкости теплоносителя; α , β — вязкостный и инерционный коэффициенты сопротивления МСМ, показывает, что для снижения потерь давления в пористом теплообменном тракте надо уменьшить скорость движения теплоносителя (на порядок и более), сократить путь движения теплоносителя сквозь МСМ и уменьшить коэффициенты сопротивления МСМ.

Для увеличения скорости движения теплоносителя через МСМ и, соответственно, теплоотдачи, при заданных потерях давления надо также уменьшать путь движения теплоносителя сквозь МСМ и коэффициенты сопротивления МСМ.

При переходе от П-К движения теплоносителя в кольцевом тракте длиной L и шириной δ , заполненном МСМ, к межканальному движению теплоносителя путь движения теплоносителя сквозь МСМ l уменьшается в L/l раз. Если L >> l , то затраты мощности на прокачку теплоносителя сквозь МСМ в тракте с МКДТ будут несоизмеримо малы по сравнению с затратами мощности при движении теплоносителя сквозь кольцевой щелевой канал, заполненный МСМ.

При условии равенства секундного массового расхода теплоносителя, габаритов тракта, плотности, вязкости теплоносителя, эквивалентного гидравлического диаметра кольцевой щели d экв = 2 δ , заполненной МСМ, уменьшение потерь давления Δ p при переходе от продольно-канального к межканальному двумерному движению теплоносителя сквозь МСМ составит

ΔрП-К МСМ /ΔрМКДТ = ξМСМL /ξМКДТ МСМl , где ΔpП-К МСМ — потери давления в кольцевой щели, заполненной МСМ, при П-К движении теплоносителя; ΔpМКДТ — потери давления в кольцевой щели, заполненной МСМ, при МКДТ; ξМСМ — коэффициент гидравлического сопро тивления МСМ при П-К движении теплоносителя; ξМКДТ МСМ — коэффи циент гидравлического сопротивления МСМ при МКДТ.

Коэффициент гидравлического сопротивления ξ МСМ определяется по формуле Дарси

-

ξ МСМ = 2 Δ р П-К МСМ d экв / L ρ w 2 .

Коэффициент гидравлического сопротивления ξ МКДТ МСМ также определяется по формуле Дарси, но площадь проходного сечения F пр будет равна не площади кольцевого канала, заполненного МСМ, как при П-К движении теплоносителя, а F пр = NL δ , что приведёт при одинаковом расходе к уменьшению скорости теплоносителя. Здесь N — число подводящих и отводящих каналов при МКДТ сквозь МСМ.

Если кольцевой щелевой канал не заполнен МСМ, то отношение потерь давления

-

Δ р П-К / Δ р МКДТ МСМ = ξ гл L 3 / ξ МКДТ МСМ l 3 ,

где Δ p П-К — потери давления в кольцевом щелевом канале, не заполненном МСМ, при П-К движении теплоносителя; ξ гл — коэффициент гидравлического сопротивления кольцевой щели, не заполненной МСМ.

При турбулентном режиме течения теплоносителя сквозь МСМ и МКДТ, характерном для рекуперативных теплообменных аппаратов и системы охлаждения ЖРД, уравнение (1) упрощается и принимает вид

Δ Р / l = βρ w 2.

Выигрыш в скорости движения теплоносителя в тракте с МКДТ по сравнению с продольно-канальным движением сквозь МСМ при одинаковых Δ p , β , ρ равен

WМКДТ/WП-К = (L/l)0,5, но если учесть, что МСМ — анизотропный материал, и инерционный коэффициент сопротивления МСМ β при межканальном межсеточном движении меньше в разы, чем при П-К движении теплоносителя ортогонально плоскости сеток, то увеличение скорости будет ещё больше.

Увеличение теплоотдачи при одинаковых числах Re и Pr составит Nu МКДТ /Nu П-К = ( L / l )0,4.

Важным преимуществом тракта с МКДТ сквозь МСМ по сравнению с П-К движением сквозь МСМ является то, что площадь проходного сечения тракта возрастает не за счёт увеличения поперечных габаритов тракта (толщины МСМ δ и среднего диаметра пористого материала d ср ), а за счёт большого числа подводящих и отводящих каналов N .

Из уравнения неразрывности следует, что при постоянном секундном массовом расходе теплоносителя m . и плотности ρ в пористых трактах с МКДТ уменьшается скорость движения теплоносителя сквозь МCМ, так как площадь проходного сечения тракта с МКДТ F пр МКДТ увеличивается по сравнению с площадью проходного кольцевого тракта F пр П-К

Fпр МКДТ = Lδπdср/ l = (L/l)Fпр П-К, где dср — средний диаметр пористого металла, N = πdср/l.

Для исследования влияния числа каналов N на потери давления в тракте с межканальным движением теплоносителя воспользуемся формулой (1). Для двух сравниваемых пористых теплообменных трактов с МКДТ (индексы 1 и 2) m . , δ , D , L , α , β и температуру теплоносителя Т будем считать постоянными, а N , l и F пр — переменными. Число каналов и расстояние между ними для двух сравниваемых трактов с МКДТ связаны зависимостью N 1 l 1 = N 2 l 2 .

Тогда для несжимаемой жидкости на ламинарном режиме течения по закону Дарси, выражая скорость фильтрации через секундный массовый расход, потери давления находим по выражению

αµ m . l

Δp = .

ρδ NL

Отношение потерь давления в пористых трактах с МКДТ равно

Δ p 1 / Δ p 2 = N 2 2/ N 1 2.

Для турбулентного режима течения несжимаемой жидкости запишем

Ap =

m . 2 β l ρδ 2 N 2 L 2 .

Отношение потерь давления составляет

Δ p 1 / Δ p 2 = N 2 3/ N 3 1 .

Изменяя число каналов N , можно добиться необходимого значения потерь давления, не увеличивая толщину пористого материала δ .

Из вышеприведённых зависимостей видно, что для уменьшения затрат мощности на прокачку теплоносителя сквозь МСМ необходимо использовать тракты с большим числом каналов N .

Потери давления при межканальном движении теплоносителя сквозь МСМ могут быть меньше, чем у оребренного тракта или тракта с компланарными каналами [7], несмотря на то, что коэффициент гидравлического сопротивления ξ МСМ пористого материала на несколько порядков больше ξ гл оребренного гладкого канала. Это достигается благодаря меньшей скорости и меньшему пути движения теплоносителя сквозь МСМ l по сравнению со скоростью в оребренном тракте охлаждения ЖРД длиной L .

При межканальном движении теплоносителя происходит межсеточное (||) движение теплоносителя и, как следствие, уменьшение гидравлических потерь. Правильный выбор пористого материала для теплообменных трактов повышает их теплогидравлическую эффективность.

Для эффективной работы теплообменного тракта с МКДТ пористый сетчатый материал должен обладать следующими свойствами:

-

• минимальным гидравлическим сопротивлением в направлении движения теплоносителя;

-

• высокой теплопроводностью в направлении теплового потока;

-

• высокой удельной прочностью, необходимой при изготовлении тонкостенных (2–5 мм) протяжённых осесимметричных оболочек;

-

• равномерной стабильной проницаемостью.

Всем этим требованиям отвечают пористые сетчатые материалы, изготовленные методом диффузионной-вакуум-ной сварки металлических тканых сеток. МСМ из тканых фильтровых сеток, в отличие от других пористых проницаемых материалов, обладает прогнозируемой структурой, стабильной проницаемостью [8], высокой теплопроводностью в направлении слоёв сеток [3], высокой прочностью [2, 5, 9].

Метод диффузионной сварки металлических сеток в вакууме позволяет получать элементы крупных осесимметричных заготовок, которые необходимы для регенеративного тракта охлаждения ЖРД и рекуперативного теплообменного аппарата.

результаты экспериментальных исследований гидравлического сопротивления мСм

Анализируя результаты гидравлического сопротивления МСМ при одномерной и двумерной фильтрациях теплоносителя, можно отметить, что МСМ, изготовленные из тканых фильтровых сеток, являются анизотропными материалами [8]. Например, для МСМ из тканой полотняной фильтровой сетки П60 [2] с пористостью П = 0,48 отношение вязкостных и инерционных коэффициентов МСМ α ⊥ / α || и β ⊥ / β || при фильтрации теплоносителя ортогонально к плоскости сварки сеток ( ⊥ ) и при межсеточной фильтрации (||) составило α ⊥ / α || = 2,7 и β ⊥ / β || = 2,4.

Для каждого типа сетки (полотняного, саржевого переплетения и др.) получены свои экспериментальные зависимости вязкостных и инерционных коэффициентов сопротивления МСМ от пористости. Так, для МСМ из полотняной сетки П60 получены следующие зависимости для вязкостного и инерционного коэффициентов сопротивления с восстановленной проницаемостью после механической обработки при межсеточной фильтрации теплоносителя:

α = (–5,148П4 + 7,917П3 –

– 4,409П2 + 1,034П – 0,0824)⋅1013;

β = (3,345П4 – 5,232П3 +

+ 3,022П2 – 0,7718П + 0,07531) ⋅ 108.

Пористость МСМ П = 0,291–0,476.

По сравнению с пористыми порошковыми металлами (ППМ), коэффициенты сопротивления МСМ α и β из тканой фильтровой полотняной сетки П24–П60

и межсеточной фильтрации теплоносителя при одинаковой с ППМ пористости меньше в 10 и более раз [8]. Это можно объяснить низкой шероховатостью (1⋅10–6 м) холоднокатанной проволоки, меньшей извилистостью поровых каналов и регулярностью структуры.

Такое значительное уменьшение коэффициентов сопротивления резко увеличивает эффективность теплообмена и ставит пористый теплообменный тракт с МКДТ и межсеточной фильтрацией теплоносителя на первые позиции.

Так же как и для других пористых материалов, гидравлическое сопротивление МСМ при межсеточной фильтрации теплоносителя уменьшается с увеличением пористости образцов. Так, увеличение пористости с 0,29 до 0,48 для МСМ из сетки П60 приводит к уменьшению коэффициентов сопротивления α и β на порядок. Очевидно, что для уменьшения потерь давления в теплообменном пористом тракте или для увеличения скорости движения теплоносителя при заданном Δ Р необходимо применять МСМ с максимально большой пористостью, которая ограничена пористостью исходной сетки и прочностными требованиями, предъявляемыми к МСМ. Чтобы получить МСМ с большой пористостью и малым гидравлическим сопротивлением, необходимо использовать крупнопористые фильтровые сетки полотняные типа П60–П24 [2] с пористостью 0,65–0,71, что позволяет изготовить МСМ пористостью 0,4–0,5. Изготовление МСМ с такой пористостью из сетки с низкой пористостью типа С120 [2] не представляется возможным.

Гидравлическое сопротивление МСМ зависит не только от пористости, но и от типа сетки. Для исследования влияния типа сетки на гидравлическое сопротивление МСМ при одинаковой пористости изготовлены и испытаны образцы из нержавеющей полотняной сетки П60 и саржевой сетки С120 [2]. При одинаковой пористости (П ≈ 0,3) гидравлическое сопротивление МСМ при межсеточной фильтрации теплоносителя из более крупнопористой полотняной сетки П60 меньше, чем из сетки С120: αβ

-

С 120 = 3,9; С 120 = 2,3. МСМ из саржевой α П 60 β П 60

сетки С120 имеет более сложную внутреннюю структуру с высокоразвитой поверхностью. При использовании МСМ из ещё более мелкопористой саржевой сетки С600/2 200 наблюдается дальнейшее увеличение гидравлического сопротивления

α С600 = 7 α П60

β С600 = 92. β П60

Пористость образцов составляла 0,20–0,22.

Применение крупнопористой фильтровой сетки полотняного переплетения П60, по сравнению с саржевыми сетками, для изготовления МСМ выгодно по двум причинам:

-

1) меньшее гидравлическое сопротивление при одинаковой пористости;

-

2) возможность получения МСМ с высокой пористостью.

Пористые сетчатые материалы после механической обработки имеют повышенное гидравлическое сопротивление за счёт затирания пор инструментом. В таблице представлены экспериментальные данные для образцов без вскрытия пористости. Значительное увеличение коэффициентов сопротивления после механической обработки наблюдается у образцов с малой пористостью (П = 0,214). С увеличением пористости МСМ отличие в гидравлическом сопротивлении уменьшается. Для МСМ из сетки П24 при межсеточной фильтрации после механической обработки (без вскрытия пористости) получены зависимости коэффициентов сопротивления от пористости

α = 6,651⋅107 П–5,479; β = 173,68 П–5,993, где пористость МСМ П = 0,214–0,386.

Коэффициенты сопротивления мСм без вскрытия пористости

|

Пористость МСМ |

Тип сетки |

Направление фильтрации |

α , м–2⋅10–9 |

β , м–1⋅10–4 |

|

0,214 |

П24 |

|| |

241 |

208 |

|

0,247 |

П24 |

|| |

199,5 |

63 |

|

0,386 |

П24 |

|| |

11,36 |

5,48 |

Необходимо проводить восстановление проницаемости обработанной пористой поверхности. Если это невозможно сделать по какой-либо причине, то использовать рекомендуется только МСМ с пористостью, близкой к пористости исходной сетки.

Коэффициенты сопротивления МСМ из сетки П60 с восстановленной проницаемостью при межсеточной фильтрации теплоносителя можно обобщить полиномом четвертой степени:

α = (–5,148П4 + 7,917П3 –

– 4,409П2 + 1,034П – 0,0824)⋅1013;

β = (3,345П4 – 5,232П3 + 3,022П2 – 0,7718П +

+ 0,07531)⋅108, где П = 0,291–0,476.

Для МСМ из сетки П24 при межсеточной фильтрации теплоносителя получены следующие зависимости:

α = 1,439⋅108П–4,403;

β = (–8,9857П4 + 12,06П3 – 5,812П2 +

+1,159П – 0,07546)⋅108, где пористость П = 0,214–0,412.

Результаты исследования гидравлического сопротивления для МСМ из сетки П24 при ортогональной фильтрации теплоносителя можно обобщить зависимостями

α =5,888 ⋅ 108 П–3,779;

β = 516,75 П–5,507, где пористость П = 0,214–0,412.

Таким образом установлено, что пористые сетчатые материалы, изготовленные методом диффузионной сварки в вакууме тканых полотняных фильтровых сеток типа П24, П60 при межсеточной фильтрации теплоносителя имеют минимальные коэффициенты сопротивления по сравнению с другими МСМ, изготовленными из других типов сеток. Восстановление проницаемости пористого сетчатого металла после механической обработки поверхности МСМ уменьшает вязкостный и инерционный коэффициенты сопротивления МСМ. Установлена анизотропия свойств МСМ, что необходимо учитывать при проектировании средств тепловой защиты.

экспериментальные результаты теплообмена при двумерном межсеточном движении теплоносителя в мСм

Известно, что для МСМ характерны очень высокие значения объёмной поверхности теплообмена Sv = (4‒20)·103 (м2/м3) [3] и чрезвычайно высокая интенсивность теплообмена между высокотеплопроводной проницаемой пористой матрицей и протекающим сквозь неё теплоносителем вследствие очень развитой поверхности их соприкосновения и передачей тепла по пористой высокотеплопроводной матрице.

При исследовании теплообмена при двумерном межсеточном движении теплоносителя в МСМ критерий Рейнольдса определяется как

Re =

md экв

F пр ^

или как

Re = ρ wd экв / μ .

Эффективный коэффициент поверх- ностной теплоотдачи в тракте с МКДТ k представлен через критерий Стентона

St = k / ρ c p w , (3) где k — коэффициент поверхностной теплоотдачи, Вт/(м2 ⋅ К).

Критерий Стентона экспериментально определялся по формуле

∆ TF St = ----^.

∆ T н F т

Здесь Δ T — суммарный подогрев теплоносителя в тракте с МКДТ; Δ T н — температурный напор между средней температурой теплоотдающей поверхности и средней температурой теплоносителя; F т = π dL — теплоотдающая поверхность тракта, где d — диаметр теплоотдающей поверхности.

При межканальном движении теплоносителя сквозь МСМ отмечено некоторое снижение теплоотдачи по сравнению с одномерным продольным движением теплоносителя сквозь МСМ [1]. Это объясняется значительно большим гидравлическим сопротивлением в МСМ при одномерном продольном и ортогональном (⊥) движении теплоносителя к плоскости сетки, чем при межсеточном (||) движении теплоносителя в тракте с МКДТ. Например, у МСМ из полотняной фильтровой хромоникелевой (12Х18Н10Т) сетки П24 при пористости П = 0,256 отношение α⊥/α|| = 1,6 и β⊥/β|| = 2,14. Кроме того, уменьшение скорости фильтрации теплоносителя в МСМ у теплоотдающей поверхности и наличие зон в МСМ с малыми скоростями фильтрации, расположенных напротив подводящих и отводящих каналов у теплоотдающей поверхности, также снижают теплообмен в пористом тракте с МКДТ по сравнению с кольцевым трактом, заполненным МСМ. Но при этом интенсификация теплообмена по-прежнему остается выше, чем у любого другого теплообменного тракта.

Установлено, что с уменьшением относительного пути движения теплоносителя через МСМ l / δ теплоотдача усиливается. Это характерно и для каналов, не заполненных МСМ (начальный участок теплообмена). Уменьшение относительного пути движения l / δ с 11,3 до 2,8 увеличило теплоотдачу примерно в 2,2 раза при прочих равных условиях.

Дальнейшее уменьшение l / δ до 1,4 увеличило теплоотдачу примерно в 3,8 раза при прочих равных условиях.

Увеличение теплоотдачи с уменьшением отношения l / δ учитывается введением поправочного коэффициента ε l , который вычисляется по формуле

ε l = 0,5945 + 4,279( δ / l ) + 3,86( δ / l )2 – 4,995( δ / l )3, справедливой в диапазонах δ = (2,0‒5,6)·10–3 м и l = (7,97‒33,77)·10–3 м.

Исследовано влияние теплопроводности МСМ на теплоотдачу в тракте, заполненном МСМ. С увеличением коэффициента теплопроводности материала проволоки сетки МСМ теплоотдача повышается. Так, в результате замены полотняной хромоникелевой стальной сетки П60 на никелевую саржевую сетку С600/2200 теплоотдача в тракте с МКДТ увеличилась на 20% при прочих равных условиях. Использование медной сетки с квадратной ячейкой со стороной 0,7 мм еще больше повышает теплоотдачу. Теплоотдача в тракте с МКДТ и медным высокопористым ячеистым материалом (ВПЯМ) [2] меньше, чем у медного МСМ из-за меньшего коэффициента теплопроводности каркаса ВПЯМ ввиду его большей пористости. В трактах с МКДТ, заполненных ВПЯМ, также подтверждено снижение теплоотдачи с увеличением l / δ . Теплоотдача будет усиливаться, если замена материала на более высокотеплопроводный не сопровождается изменением структуры пористого материала.

Влияние коэффициента теплопроводности теплоносителя на теплоотдачу учитывается с помощью числа Прандтля Pr, а теплопроводность материала проволоки сетки λ — с помощью коэффи- циента ελ

λ

λ ст

0,4

, где λст — коэффициент теплопроводности (базовой) стальной хромоникелевой проволоки 12Х18Н10Т; λ — коэффициент теплопроводности любого другого материала проволоки (хромоникелевой стали, хромистой бронзы, меди, никеля и др.).

В исследованном диапазоне чисел Re не обнаружено заметного влияния пористости и типа сетки на теплоотдачу в тракте с МКДТ (рис. 4). Это можно объяснить тем, что с увеличением пористости МСМ уменьшается гидродинамическая неравномерность течения теплоносителя по высоте МСМ, и у горячей охлаждаемой поверхности реализуется больший расход теплоносителя, который увеличивает теплоотдачу в тракте с МКДТ. Кроме того, с ростом пористости МСМ увеличивается теплоотдающая поверхность МСМ за счёт уменьшения пятен контакта между соседними сетками и, следовательно, повышается внутрипоровая теплоотдача. Но, с другой стороны, при увеличении пористости уменьшается теплопроводность МСМ в направлении теплового потока, что приводит к снижению теплоотдачи в тракте МКДТ.

В результате суперпозиции этих взаимоисключающих факторов теплоотдача в тракте с МКДТ при двумерном движении теплоносителя с увели- чением пористости не уменьшается, как в кольцевом канале, заполненном МСМ, что положительно влияет на эффективность теплообмена в тракте с МКДТ.

При обработке экспериментальных данных с целью получения критериальной зависимости по теплоотдаче не использовались в качестве аргументов параметры внутренней структуры пористого материала (средний диаметр порового канала, диаметр проволоки и др.). Такой подход позволяет повысить точность расчёта.

На основании экспериментальных данных получено обобщающее критериальное уравнение поверхностной теплоотдачи в тракте с МКДТ и двумерным межсеточным движением теплоносителя. Обобщающее критериальное уравнение поверхностной теплоотдачи в тракте с МКДТ и двумерным межсеточным движением теплоносителя в диапазонах Re = 20‒20 000; Pr = 0,7‒7,0; пористости П = 0,20‒0,61; l / δ = 0,93‒11,30 имеет вид

St = 0,57Re–0,2Pr–0,7 ε l ελ , (4) где

Pr = μcp /λ, а Re и St вычисляются по формулам (2) и (3), соответственно.

Относительная погрешность определения критерия St равна 13,3%.

Уравнение (4) можно распространить и на большие значения чисел Re, так как турбулентный режим движения теплоносителя в МСМ полностью установился.

С увеличением скорости теплоносителя в МСМ наблюдается рост интенсификации теплообмена. По сравнению с кольцевым каналом без пористого наполнителя теплообмен в трактах с меж- канальным движением теплоносителя (воздух) может увеличиваться более чем в 60 раз для пористого сетчатого материала из хромоникелевых стальных сеток (Re = 104; l/δ = 2,8). Для медного пористого

Рис. 4. Теплоотдача в трактах с МКДТ: ♦ — медная сетка кв. яч. 0,7, П = 0,61; О — никелевая саржевая сетка С600/2200, П = 0,2; 3 — хромоникелевая полотняная сетка П60, П = 0,285; ▲ — хромоникелевая полотняная сетка П24, П = 0,345; © — хромоникелевая полотняная сетка П60, П = 0,22; О — хромоникелевая полотняная сетка П60, П = 0,37; С — хромоникелевая саржевая сетка C120, П = 0,22; • — хромоникелевая полотняная сетка П60, П = 0,48

сетчатого материала рост теплоотдачи ещё больше (в ~200 раз). Чем выше теплопроводность МСМ в направлении теплового потока и чем меньше коэффициент теплопроводности теплоносителя, тем эффективнее теплообмен в пористом тракте, так как передача теплоты от теплоотдающей поверхности в теплоноситель идёт по высокотеплопроводному пористому каркасу.

Кроме того, в МСМ можно практически реализовать движение теплоносителя в пористых каналах с эквивалентным диаметром ~10–4 м, что для других теплообменных трактов невозможно. Уменьшение эквивалентного диаметра канала приводит к увеличению коэффициента теплоотдачи k (так как k пропорционален 1/ d э 0 к ,2 в ) и уменьшению числа Рейнольдса (соответственно, потерь давления). Так, уменьшение эквивалентного диаметра канала с (1,0–1,6)·10–3 м, характерного для оребренных фрезерованных каналов, до 10–4 м в пористых сетчатых металлах увеличивает теплоотдачу в 1,7 раза при прочих равных условиях.

Из критериального уравнения (4) видно, что теплоотдача в пористом тракте с МКДТ в десятки раз больше, чем в гладком канале (трубе). Интенсификация теплообмена зависит от скорости теплоносителя, коэффициента теплопроводности МСМ, а также от коэффициента е l , который учитывает увеличение теплоотдачи на начальном участке теплообмена в МСМ. Как известно, интенсификация теплообмена происходит на начальном участке и в гладком канале. Высокая интенсификация теплоотдачи в пористых трактах с МКДТ хорошо согласуется с данными работ [1, 3].

эффективность теплообмена

На рис. 5 показаны зависимости теплогидравлической эффективности от числа Re для различных поверхностей теплообмена (теплоноситель — воздух).

Эффективность теплообмена в тракте с МКДТ сквозь МСМ при межсеточном движении теплоносителя выше, чем у других теплообменных трактов. Установлено, что эффективность тракта с МКДТ особенно велика при малых числах Рейнольдса в диапазоне 103…104 и увеличивается с уменьшением Re, относительного пути движения теплоносителя сквозь МСМ, а также с увеличением теплопроводности и пористости МСМ.

На рис. 6 показана фотография экспериментальной опытной камеры ЖРД с тягой 4 000 Н. Камера была изготовлена совместно с Центром им. М.В. Келдыша и прошла испытания в АО «НИИМаш».

На рис. 7 представлена зависимость потерь давления от массовой скорости теплоносителя.

Рис. 5. Зависимость теплогидравлической эффективности от числа Re для различных поверхностей теплообмена (теплоноситель — воздух): 1 — круглая труба; 2 — пористый теплообменный тракт с МКДТ: 12Х18Н10Т ПСМ П60, П = 0,48, 1/ 5 = 11,3; 3 — цилиндрический тракт с компланарными каналами, угол перекрещивания компланарных каналов 2 р = 90 ° [7]); 4 — пористый теплообменный тракт с МКДТ: 12Х18Н10Т ПСМ П60, П = 0,48, l/ 5 = 2,8; 5 — пористый теплообменный тракт с МКДТ: 12Х18Н10Т ПСМ П60, П = 0,368, l/ 5 = 1,42; 6 — пористый теплообменный тракт с МКДТ: медный ПСМ, П = 0,61, l/ 5 = 0,93

Рис. 6. Опытная камера ЖРД с межканальным движением теплоносителя сквозь МСМ

Рис. 7. Потери давления в тракте охлаждения камеры

ЖРД с МКДТ

Потери давления в тракте охлаждения опытной камеры ЖРД с МКДТ (профиль опытной камеры полностью соответствует профилю штатной камеры с фрезерованными каналами) при холодных гидравлических испытаниях (вода) показаны на рис. 7. Расход воды соответствовал расходу реального охладителя. Как видно из рис. 7, потери давления в тракте охлаждения опытной камеры ЖРД с МКДТ невелики и меньше, чем в камере с фрезерованными каналами, хотя пористость МСМ не самая большая (П = 0,32).

выводы

Разработан новый метод охлаждения ЖРД с использованием принципа межканального движения теплоносителя сквозь пористый металлический сетчатый материал, позволяющий повысить надёжность работы двигателя.

На основе экспериментальных данных получено обобщающее критериальное уравнение поверхностной теплоотдачи для трактов с межканальным двумерным межсеточным движением теплоносителя сквозь МСМ. По сравнению с каналом без МСМ теплообмен в трактах с МКДТ (воздух) достигает 60-кратного увеличения (Re = 104) для МСМ из хромоникелевых стальных сеток. Для медного МСМ теплоотдача ещё выше. Высокие коэффициенты теплоотдачи в тракте с МКДТ достигаются при значительно меньших числах Рейнольдса, чем у трактов с продольноканальным движением теплоносителя, что приводит к уменьшению гидравлических потерь.

Экспериментально подтверждена возможность создания высокоэффективного малоперепадного пористого теплообменного тракта, полученного с использованием металлического сетчатого материала.

В качестве исходного материала для изготовления МСМ рекомендуется использовать металлические тканые полотняные и саржевые фильтровые сетки (П24–П60, С120).

Список литературы Регенеративная система охлаждения камеры жидкостного ракетного двигателя с межканальным движением теплоносителя сквозь металлический сетчатый материал

- Поляев В.М., Морозова Л.Л., Харыбин Э.В., Авраамов Н.И. Интенсификация теплообмена в кольцевом канале // Известия вузов. Машиностроение. 1976. № 2. С. 86-89.

- Пористые проницаемые материалы. Справочник / Под ред. Белова С.В. М.: Металлургия, 1987. 335 с.

- Поляев В.М., Майоров В.А., Васильев Л.Л. Гидродинамика и теплообмен в пористых элементах конструкций летательных аппаратов. М.: Машиностроение, 1988. 168 с.

- А.с. 275545 СССР. Авторское свидетельство на изобретение "Пористый теплообменный тракт"; Капралов Б.П., Пелевин Ф.В., Поляев В.М., Сигачев А.П.; заявитель - МВТУ им. Н.Э. Баумана; заявка от 17.12.1986 г.

- Капралов Б.П., Сигачев А.П. Новые возможности диффузионно-вакуумной технологии // Производственно-технологический опыт. 1981. № 11. С. 20-35.

- Тимнат И. Ракетные двигатели на химическом топливе. М.: Мир, 1990. 294 с.

- Пелевин Ф.В., Ярославцев Н.Л., Викулин А.В., Орлин С.А., Пономарев А.В. Исследование эффективности теплообмена в компланарных каналах // Теплоэнергетика. 2015. № 3. С. 35-41.

- Пелевин Ф.В. Гидравлическое сопротивление пористых металлов // Известия вузов. Машиностроение. 2016. № 2(671). С. 42-52.

- Синельников Ю.И., Третьяков А.Ф., Матурин Н.И., Колесников А.Г., Панов А.Д., Макарочкин В.И. Пористые сетчатые материалы. М.: Металлургия, 1983. 64 с. Статья поступила в редакцию 30.09.2020 г. Окончательный вариант -30.09.2020 г.