Регистрация диаграммы вдавливания шарового индентора с использованием измерительной головки

Автор: Автономов Николай Николаевич, Пучнин Максим Сергеевич

Журнал: Сибирский аэрокосмический журнал @vestnik-sibsau

Рубрика: Технологические процессы и материалы

Статья в выпуске: 5 (38), 2011 года.

Бесплатный доступ

Описана конструкция измерительной головки и измерительного стенда для проведения испытаний метал- лических материалов. Результаты экспериментов представлены в виде диаграмм «нагрузка – глубина вдавли- вания».

Шаровой индентор, глубина вдавливания, твердость

Короткий адрес: https://sciup.org/148176686

IDR: 148176686 | УДК: 620.1.05

Текст научной статьи Регистрация диаграммы вдавливания шарового индентора с использованием измерительной головки

.

кучести ст 0 2 и относительное поперечное сужение V . Однако эти зависимости являются чисто экспериментальными, теоретически не обоснованы и носят частный характер. В ISO 14577–1 предусмотрено кинетическое индентирование и рекомендуется определять расчетное значение твердости как отношение максимально приложенной нагрузки к контактной площади лунки под нагрузкой.

Для оценки качества металлов по твердости Н. Н. Давиденков в 1943 г. высказал мысль о необходимости оценивать твердость не какому-то одному частному значению, а по диаграмме, которая охватывает несколько значений [1]. Это исследование удалось осуществить только после того, как в 1949 г. М. П. Мар-ковцом [2] был предложен способ количественного определения степени деформации в лунке по формуле

V =

M - F

M

где M – площадь поверхности отпечатка; F – площадь проекции отпечатка на первоначальную плоскость.

Равенство (1) также можно представить в виде

V = 1 -

d 2

D

-

d

D

4 h 2

4 h 2 + d 2,

где D – диаметр шара; d , h – диаметр и глубина восстановленного отпечатка.

Эксперименты показывают, что диаграмма твердости, построенная в координатах H - V , H — d или H – h , аналогична диаграмме растяжения. В частности, на диаграмме твердости наблюдаются такие же характерные точки H пц , H т и H max , что и на диаграмме растяжения, т. е. твердости на пределе пропорциональности, текучести и максимуме.

Наличие на диаграмме твердости характерных точек, таких же как на диаграмме растяжения, открывает более широкие возможности для определения механических свойств простыми испытаниями на твердость . В связи с этим само испытание на твердость принимает самостоятельное значение, по-видимому, не меньшее, чем испытание на растяжение.

Сопоставление твердости в характерных точках с соответствующими напряжениями при растяжении в таких же точках можно выполнить экспериментально и теоретически.

Теоретические исследования зависимостей вдавливания шара в идеально жестко-пластическое тело проводились академиком А. Ю. Ишлинским [3]. Напряжения под индентором в упругой области деформирования были определены М. П. Марковцом и В. И. Пашниной [4], а М. П. Марковцом совместно с Л. И. Куртеном [5] исследовалось пластическое деформирование в условиях ползучести. Коллективом М. П. Марковца также был разработан один из первых приборов для регистрации диаграммы «нагрузка – глубина вдавливания индентора».

Локальность и возможность безобразцового применения метода вдавливания шарового индентора делают его незаменимым в таких отраслях современной промышленности, как космическая, нефте-

газовая, атомная энергетика, гидроэнергетика и многие другие.

В данной статье представлена авторская конструкция измерительного устройства, позволяющая получать данные для построения диаграммы «нагрузка – глубина вдавливания» в режиме реального времени важным преимуществом которой является возможность ее установки на твердомер Бринелля для проведения испытаний, а также предложен вариант переносного измерительного стенда.

Измерительное устройство работает следующим образом. При приложении нагрузки к узлу нагружения, создаваемой гидравлическим домкратом измерительного стенда или твердомером Бринелля, шаровой индентор вдавливается в образец. При этом происходит перемещение измерительного стержня, которое вызывает отклонение измерительной балки на величину, соответствующую глубине вдавливания. Измерение этого параметра производится тензодатчиками сопротивления, наклеенными на измерительную балку и на балку температурной компенсации, соединенных по мостовой схеме. Изменение нагрузки также фиксируется тензодатчиками, наклеенными на упругий элемент динамометра.

Измерительная головка, представленная на рис. 1, состоит из узла нагружения, в который входят сле- дующие элементы: винт базирования 14, опора нагружения 11, динамометр 7, наконечник 5, индентор 4; узла регистрации глубины вдавливания, в который входят измерительный стержень 8, измерительная балка 20; узла крепления измерительной балки и температурной компенсации измерений, состоящего из балки температурной компенсации 21, крепежных элементов 22 и 24, уголка 23, державки 10 с хомутом 9; узла крепления измерительной головки к твердомеру, а также ее прижима к образцу, представленного кольцом 17, винтом 18, корпусом 19, пружиной 6, крышкой 3.

Конструкция измерительного стенда для проведения испытаний в лабораторных условиях (рис. 2 и 3) состоит из нижнего и верхнего оснований 2 и 11 , жестко скрепленных четырьмя стойками 3 при помощи винтов 1 . Подвижная часть состоит из нижней траверсы 4 , на которой располагается образец 7 , соединенной с верхней траверсой 13 силовыми тягами 8 при помощи гаек 6 с шайбами 5 . Перемещение подвижной части осуществляется при помощи гидравлического домкрата 12 по направляющим 9 . Измерительная головка 10 располагается по центру верхнего основания 11 и крепится к нему винтами. Особым преимуществом стенда является возможность проведения испытаний остатков стандартных образцов из металлопроката.

Рис. 1. Измерительная головка:

-

1 – стол твердомера; 2 – образец; 3 – крышка; 4 – индентор;

-

5 – наконечник; 6 – пружина; 7 – динамометр; 8 – измерительный стержень; 9 – хомут; 10 – державка; 11 – опора нагружения; 12 – обойма; 13 – винт твердомера; 14 – винт базирования;

15 – подвижная часть твердомера; 16 – неподвижная часть твердомера; 17 – кольцо; 18 – винт; 19 – фиксатор; 20 – измерительная балка; 21 – балка температурной компенсации;

-

22 , 24 – крепежные элементы; 23 – уголок

Рис. 2. Общий вид измерительного стенда (обозначения см. в тексте)

Рис. 3. Измерительный стенд в сборе

б

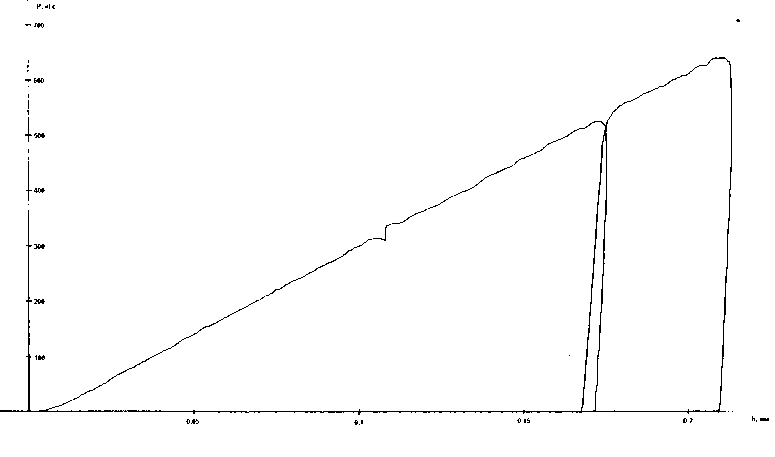

Рис. 4. Диаграммы «нагрузка – глубина вдавливания» для алюминиевого сплава ( а ) и легированной стали ( б )

Стенд не требует строгой установки по уровню, так как в нем не используется сила тяжести для создания нагрузки с помощью грузов, как в твердомере Бринелля. Кроме того, он гораздо легче твердомера и может использоваться в передвижных лабораториях.

Тарировка измерительной системы проводится при помощи рычажного динамометра и индикатора часового типа с погрешностью измерения 0,01 мм.

Для оценки работоспособности измерительной системы были получены диаграммы «нагрузка – глубина вдавливания» (рис. 4) с использованием измерительного стенда и двухкоординатного потенциометра.

Испытания проводились на частях алюминиевых (рис. 4, а ) и стальных образцов (рис. 4, б ), прошедших стандартные испытания.

Представленное в данной статье конструктивное решение защищено патентом РФ на полезную модель 100291 и с полным основанием может быть рекомендовано для промышленной апробации.