Регулирование дугового взаимодействия между плавящимся электродом и дополнительной присадочной проволокой при наплавке (DE-GMAW)

Автор: Полосков С.С., Ерофеев В.А., Шолохов М.А.

Журнал: Advanced Engineering Research (Rostov-on-Don) @vestnik-donstu

Рубрика: Машиностроение и машиноведение

Статья в выпуске: 1 т.21, 2021 года.

Бесплатный доступ

Введение. Рассмотрена дуговая наплавка путем подачи дополнительной присадочной проволоки, подогреваемой дополнительной дугой, горящей между присадочной и электродной проволокой. В условиях такой наплавки исследована минимизация поступления металла переплавляемой подложки в наплавляемый металл. Цели работы: изучение условий, обеспечивающих саморегулирование данного перспективного процесса дуговой наплавки, а также оценка возможности управления мощностью теплового воздействия на металл и на поток наплавляемого металла.Материалы и методы. При решении широкого круга задач сварки и наплавки целесообразно использовать методы инженерного анализа, основанные на физико-математическом моделировании процессов и явлений. К их числу относятся:саморегулирование дугового процесса при совместном плавлении электродной и присадочной проволок;оценка возможности управления мощностью теплового воздействия на металл и на поток наплавляемого металла при формировании наплавочной ванны.В работе рассмотрены особенности дуговой наплавки антикоррозионных хромоникелевых сталей на низколегированную сталь.Результаты исследования. Предложены новые математические зависимости, описывающие физические явления при наплавке с дуговым взаимодействием между электродной и присадочной проволокой. Разработана физико-математическая модель совместного плавления электродной и присадочной проволок. Она позволяет определять значения регулирующих параметров. Кроме того, можно узнать, с какой мощностью на подложку воздействует тепло от:тепловыделения в основной дуге,потоков капель наплавляемого электродного и присадочного металла,излучения плазмы дуг.Обсуждение и заключения. Установлено, каким образом на ток и длины основной и дополнительной дуг воздействуют напряжения питания. Определена скорость подачи электродной и присадочной проволок диаметром 1,6 мм и 1,2 мм из сплава Inconel 625. Показано, какое тепловое воздействие в этом случае испытывает подложка. Отмечено, что ввиду большего значения тока основной дуги диаметр электродной проволоки должен быть больше, чем у присадочной. Тепловой поток в подложке создается преимущественно потоком капель наплавляемого металла.

Физико-математическая модель, дуговое взаимодействие, наплавка, плавящийся электрод, присадочная проволока

Короткий адрес: https://sciup.org/142229411

IDR: 142229411 | УДК: 621.791.75:004.942 | DOI: 10.23947/2687-1653-2021-21-1-62-70

Текст научной статьи Регулирование дугового взаимодействия между плавящимся электродом и дополнительной присадочной проволокой при наплавке (DE-GMAW)

УДК 621.791.75:004.942

Введение. Рассмотрена дуговая наплавка путем подачи дополнительной присадочной проволоки, подогреваемой дополнительной дугой, горящей между присадочной и электродной проволокой. В условиях такой наплавки исследована минимизация поступления металла переплавляемой подложки в наплавляемый металл. Цели работы: изучение условий, обеспечивающих саморегулирование данного перспективного процесса дуговой наплавки, а также оценка возможности управления мощностью теплового воздействия на металл и на поток наплавляемого металла.

Материалы и методы. При решении широкого круга задач сварки и наплавки целесообразно использовать методы инженерного анализа, основанные на физико-математическом моделировании процессов и явлений. К их числу относятся:

— саморегулирование дугового процесса при совместном плавлении электродной и присадочной проволок;

— оценка возможности управления мощностью теплового воздействия на металл и на поток наплавляемого металла при формировании наплавочной ванны.

В работе рассмотрены особенности дуговой наплавки антикоррозионных хромоникелевых сталей на низколегированную сталь.

Результаты исследования. Предложены новые математические зависимости, описывающие физические явления при наплавке с дуговым взаимодействием между электродной и присадочной проволокой. Разработана физикоматематическая модель совместного плавления электродной и присадочной проволок. Она позволяет определять значения регулирующих параметров. Кроме того, можно узнать, с какой мощностью на подложку воздействует тепло от: — тепловыделения в основной дуге,

— потоков капель наплавляемого электродного и присадочного металла, — излучения плазмы дуг.

Обсуждение и заключения . Установлено, каким образом на ток и длины основной и дополнительной дуг воздействуют напряжения питания. Определена скорость подачи электродной и присадочной проволок диаметром 1,6 мм и 1,2 мм из сплава Inconel 625. Показано, какое тепловое воздействие в этом случае испытывает подложка. Отмечено, что ввиду большего значения тока основной дуги диаметр электродной проволоки должен быть больше, чем у присадочной. Тепловой поток в подложке создается преимущественно потоком капель наплавляемого металла.

Consumable electrode – additional filler wire arc interaction control under surfacing (DE-GMAW)

S. S. Poloskov1, V. A. Erofeev2, M. A. Sholokhov3

-

1 Moscow Institute of Physics and Technology (National Research University) (Moscow, Russian Federation)

-

2 Tula State University (Tula, Russian Federation)

-

3 Ural Federal University (Ekaterinburg, Russian Federation)

Introduction. Arc surfacing through feeding an additional filler wire heated by an additional arc burning between the filler wire and the electrode wire is considered. Under the conditions of such surfacing, the minimization of the input of the remelted substrate metal into the weld metal is studied. The research objectives are to examine the conditions providing self-regulation of this advanced arc surfacing process, and to evaluate control capabilities of the heat impact power on the metal and on the weld metal flow.

Materials and Methods. In solving a wide range of welding and surfacing tasks, it is advisable to use engineering analysis methods based on physicomathematical modeling of processes and phenomena. These include:

-

— self-regulation of the arc process under joint melting of the electrode and the filler wires;

— assessment of the possibilities to control the heat impact power on the metal and on the weld metal flow during the formation of the weld pool. The features of the arc surfacing of anticorrosive chromium-nickel steels on low-alloy steel are considered in the paper.

Results. New mathematical dependences are proposed that describe physical phenomena under surfacing with an arc interaction between the electrode and filler wire. A physicomathematical model of the joint melting of the electrode and filler wire is developed. It provides determining the values of the control parameters. In addition, you can find out how much heat affects the substrate from:

— heat release in the main arc,

— droplet flows of the weld electrode and filler metal, — arc plasma radiation.

Discussion and Conclusions. It is established how the current and the lengths of the main and additional arcs are affected by the supply voltages. The feed rate of the electrode and filler wire with a diameter of 1.6 mm and 1.2 mm made of Inconel 625 alloy is determined. It is shown what thermal effect the substrate undergoes in this case. It is noted that due to the larger value of the main arc current, the diameter of the electrode wire should be larger than that of the filler wire. The heat flow in the substrate is created mainly by the flow of the weld metal droplets.

Введение . Наплавка материалами, характеристики которых заметно отличаются от основного металла, обеспечивает необходимые эксплуатационные свойства контактных поверхностей изделий. При наплавке следует уменьшить перемешивание материалов, поэтому нужно регулировать мощность теплового воздействия на поверхность основного металла и количество наплавляемого материала. В работе [1] впервые была обоснована возможность такого регулирования путем изменения теплового потока при дуговом взаимодействии плавящегося электрода с дополнительной присадочной проволокой. Первоначально данный подход использовался в основном при сварке [2–4], а в последние годы — и при наплавке [5]. По мнению автора работы [6], этот способ наплавки поможет обеспечить высокие эксплуатационные свойства уплотнительных и контактных поверхностей трубопроводной арматуры. Однако ряд исследователей отметили фактор, затрудняющий использование данного метода при сварке и наплавке. Основной проблемой они считают регулирование подачи присадочной проволоки. При недостаточной скорости подачи она может плавиться вне наплавочной ванны, а при высокой — не расплавляться. Поэтому для обеспечения требуемого потока наплавляемого материала при ограниченном тепловом воздействии дуги на поверхность металла необходимо точно задавать ток дополнительной дуги, горящей между проволоками. Условия выполнения работ, нестабильность подачи проволок, неоднородность их теплофизических свойств также непредсказуемо меняют условия плавления основного электрода и присадочной проволоки. Поэтому стабильность процесса наплавки можно обеспечить, используя эффект саморегулирования основной и вспомогательной дуг. Цели работы: исследование условий, обеспечивающих саморегулирование дугового процесса

Машиностроение и машиноведение

при совместном плавлении электродной и присадочной проволок, а также оценка возможности управления мощностью теплового воздействия на металл и на поток наплавляемого металла.

Материалы и методы. При решении ряда задач перспективно использование методов инженерного анализа, основывающихся на физико-математическом моделировании процессов сварки [7, 8]. Такие модели представляют собой систему дифференциальных уравнений, граничные условия которых учитывают множество технологических факторов. Уравнения решаются в итерационном цикле. Важное преимущество такого метода инженерного анализа на основе фундаментальных физических законов — универсальность результатов и возможность их использования для изучения механизмов физических взаимодействий в процессах сварки и наплавки [9]. К таким явлениям относятся:

-

— саморегулирование дугового процесса при совместном плавлении электродной и присадочной проволок, — оценка возможности управления мощностью теплового воздействия на металл.

Однако с учетом эффекта саморегулирования дуг необходимо дополнительно исследовать особенности совместного плавления электродной и присадочной проволок. Кроме того, нужно узнать, с какой мощностью на подложку воздействует тепло от:

-

— тепловыделения в основной дуге,

-

— потоков капель наплавляемого электродного и присадочного металла, — излучения плазмы дуг.

В рамках данной работы рассматривается двухэлектродная сварка (англ. double-electrode gas metal arc welding, DE-GMAW) и наплавка электродами (плавящийся электрод и токоведущая присадочная проволока) в защитном газе.

Основная часть. Для изучения механизма взаимодействия основной и дополнительной дуги между электродной и присадочной проволоками необходима физико-математическая модель, учитывающая:

-

— особенности плавления электродной и присадочной проволок,

-

— эффект саморегулирования тепловой мощности дуг при наплавке.

Численное решение уравнений модели в итерационном цикле позволяет более глубоко изучить регулировочные характеристики процесса и их влияние на тепловую мощность наплавки.

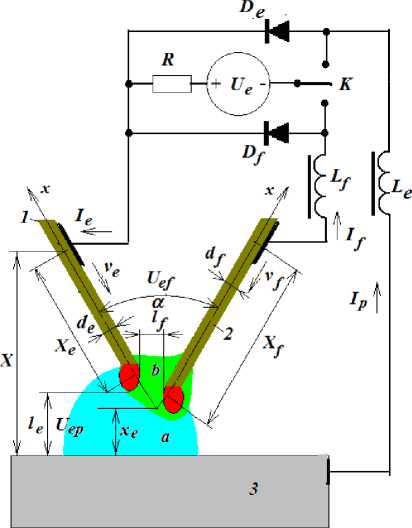

Физическая модель плавления электродной и присадочной проволок. С учетом многих значимых факторов при исследовании особенностей саморегулирования плавления электродной и присадочной проволок целесообразно использовать подходы, изложенные в [10]. Однако пространство моделирования нуждается в уточнении. Рассмотрим уточненное пространство моделирования условий плавления электродной и присадочной проволок под действием дуг. Первая из них — а (рис. 1) горит между электродной проволокой 1 и подложкой 3, а вторая b — между электродом и присадочной проволокой 2. При этом, по нашему мнению, проволоку целесообразно подавать со стороны передней части наплавочной ванны. Это позволит исключить приварку («замораживание») нерасплавившейся присадочной проволоки в застывающем металле хвостовой части сварочной ванны.

Рис. 1. Схема процесса двухдуговой наплавки плавящимся электродом с дополнительной присадочной проволокой

Для формирования общего плазменного столба дуг а и b присадочная проволока подается под углом α к оси плавящегося электрода x . Это позволяет осям присадочной и электродной проволок пересекаться на заданном расстоянии X от их токоподводящих мундштуков и задавать расстояние x e от точки пересечения осей проволок до поверхности металла. В пространстве моделирования задаются также скорости подачи и диаметры проволок: электродной v e , d e и присадочной v f , d f . Для основной дуги a задается напряжение U ep , а для дополнительной b — U ef . Эти напряжения регулируются ключом K , перераспределяющим напряжение U e источника питания между дугами. Непрерывность токов дуг I e , I f обеспечивается дросселями L e , L f и замыкающими диодами D e , D f . Токи I e , I f дуг самоустанавливаются эффектом саморегулирования длин l e , l f соответствующих дуг. Длины вылетов электродов X e , X f определяются процессом плавления электродов. Скорости плавления определяются токами дуг I e , I f и падением напряжения в анодных областях, а также подогревом вылетов проходящими по ним токами дуг. R — электрическое сопротивление источника питания.

Математическая модель саморегулирования процесса наплавки. Основное управляющее воздействие на процесс обеспечивает работа ключа K. Его замыкания (с периодом τ и длительностью te, tf) регулируют напряжение на электродах:

Uep = (Ue - (Re +R)Ie)-^;Uef =(Ue - (Rf + Re+R)If)^,(1)

где R e , R f — электрические сопротивления вылетов электродной и присадочной проволок.

В установившемся режиме эти напряжения определяют длины дуг [11]:

le=1(Uep -Ua-Uky,lf = ^(Uef -Ua-Uk),(2)

где U a , U k — падение напряжения в анодной и катодной областях дуги; E — градиент потенциала в столбе дуги. Средние значения токов дуг целесообразно определять по скоростям плавления проволок, которые в установившемся режиме равны скоростям их подачи:

-

2 .,2

L V) (cpT^ - Txf) + qLs), I ,? (cp(Tk - Txe) + qLs),(3)

где T k — температура капель электродного металла; с ρ — теплоемкость металла проволок; q LS — теплота плавления; T Xe , T Xf — температуры подогрева вылетов проволок токами дуг.

Следует учитывать, что при импульсном регулировании ток будет изменяется с периодом τ и амплитудой:

AI = ^.(4)

Однако при малом периоде изменения, характерном для современных источников питания, периодическим изменением тока можно пренебречь.

Ток, протекающий через катодное пятно на поверхности металла:

Ik = Ie-У-(5)

Чтобы узнать распределение температуры вдоль осей x вылетов электродной T e ( x ) и присадочной T f ( x ) проволок, следует учесть зависимость удельного электрического сопротивления металла проволоки от температуры ρ e ( T ) [12]. Тогда распределение температуры:

Te(x)=(3) ^p ^ - ' dx, T, to = Ц) ^ f'Pe(Te(^ xX(6)

Температура подогрева T Le определяется по ее значениям на конце вылета x = X e

Как отмечается в работах [13, 14], температура капель T k металла, поступающего в сварочную (наплавочную) ванну, определяется сочетанием многих факторов. Однако она в любом случае будет в

Машиностроение и машиноведение

интервале между температурами плавления T L и кипения T V металла:

I v + Tl

T .

k 2

Мощность тепловыделения рассчитывается по приведенным ниже формулам.

— Для катодного пятна дуги:

P k = U k (l e - I f)

— Переносимое электродными каплями:

P e = U a l + С P Tx ^e П ^ 2 . e

— От потока капель присадочной проволоки: n d 2

P f = U k I + c P T xf V f^ .

Мощность излучения столба дуги:

P ad = E (I f l f + 1 e le).

На поверхность подложки попадает только часть излучения дуги. Учтем, что интенсивность излучения обратно пропорциональна квадрату расстояния от центра излучения. Примем, что этот центр удален от поверхности подложки на длину основной дуги. Тогда мощность на поверхности подложки:

P r =^ ^S^ e , (12)

где S — площадь поверхности, r — расстояние от поверхности до оси факела дуги.

Численное решение уравнений модели сводится к итерационному подбору токов дуг, при котором достигается равенство во всех соотношениях (рис. 2).

|

Исходные данные: марка металла и наплавляемого материала, размеры X [ , X 2, x e , параметры режима наплавки v e , d e , v f , d f , U e , R , t , t e , t f . Определенные из баз данных свойства материалов T v , T L , с р, qLS , U a , U k , Е , р e ( T ). |

||

|

Начальное приближение |

||

|

Итерационный цикл уточнения токов I e , I f |

||

|

Вычисление распределения температур в вылетах: x = 0, T ( x ) = T 0, R e = 0, R f = 0 |

||

|

Цикл x = x + dx |

||

|

T e (x) = T e (%) + (4^) 2 ^^^^ dx , Tf(x) = Tf(x) + ( 4j £ ) 2 ^ ^ ^^ dx \nd.e/ ve c р jj \n d i) V j c р |

||

|

Электросопротивление вылетов: Re (x) = Re(x) + Pe(Te(x) dx , r (x) = R (x) + P e (Tf(X^ dx n d 2 J J n d 22 |

||

|

пока x < X e или x < X f |

||

|

Параметры вылетов T Le = T e ( L e ), T Lf = T f ( L f ), R e = Rt ( L e ), R f = R f ( L f ) |

||

|

Уточнение токов I f = 4 [3I f + W f ( CP(T k TXf ) + q LS )] ,I e = 4 [3I e + ^ ^ 6 ( CP(T k T xe ) + q LS )] |

||

|

пока I e const или I f const |

||

|

2 Определение параметров процесса: D = kD(le + I f ) 3 + d 2 ; ird 2 nd 2 P 2 = U de + c P T xe V e —', P f = U k 1 f + c P T xf V f PT=E - (i f l f + Iele) ^jd- 2 ; (U ep -U a — U k ), l f = 1 (U ef - Ua - U . ) 2 1J I + l e — — |

||

Рис. 2. Алгоритм расчета параметров совместного процесса плавления электродных проволок

Представленный на рис. 2 алгоритм расчета параметров совместного процесса плавления электродных проволок позволяет детально исследовать условия саморегулирования основной и дополнительной дуг в процессе наплавки.

Результаты исследования

Регулировочные характеристики процесса. Регулирующие воздействия:

-

— скорость подачи электродной и присадочной проволок,

-

— напряжение холостого хода источника питания,

-

— относительная длительность замыканий ключа, управляющая соотношением напряжений основной и дополнительной дуг.

Эти воздействия определяют токи дуг, их длины и распределение мощности процесса. Дополнительными параметрами, определяющими результаты регулирования, являются диаметры проволок, их вылеты, углы между ними.

Диапазоны значений параметров регулирования имеют ограничения. Важнейшее из них — условие существования дуги между подложкой и электродом, т. е. тока I k = I e - I f > 0 через катодное пятно на подложке.

Соответственно, должно выполняться соотношение:

-

У е ^2 V/d/

.

U a Uk

Второе важное ограничение — минимальное напряжение на дугах, обеспечивающее их стабильное горение при отсутствии коротких замыканий:

Ue - > Ua + Uk ; Ue > Ua + Uk .

2 ^ U К ' 2 „^ И k

Дополнительно нужно обеспечить корректное расположение точки схода электродов над поверхностью подложки и наплавляемого слоя и отсутствие коротких замыканий каплями электродного металла, т. е. длина основной дуги должна быть:

^е > x е + l f ctg ^ ; ^ е > d е * (15)

Для этого необходимо напряжение основной дуги не менее:

U./-;- > U а + U к + El е . (16)

Длина дополнительной дуги l f является технологическим параметром, позволяющим удалять поток капель присадки от основной дуги.

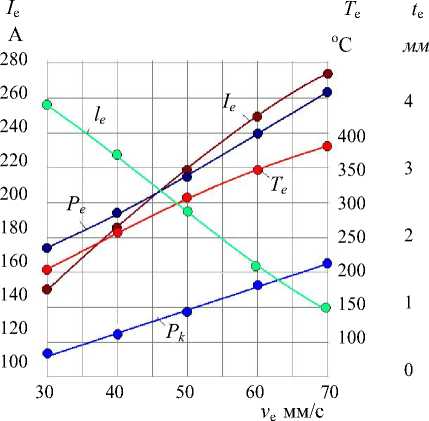

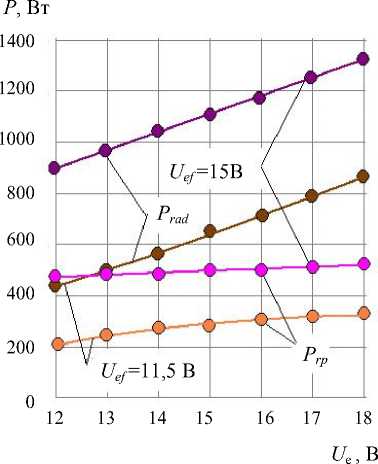

Влияние регулирующих параметров на мощность процесса. Мощность тепловых потоков, воздействующих на подложку, складывается из тепловыделения в катодном пятне основной дуги, мощности излучения основной и дополнительной дуг, теплопереноса каплями электродного и присадочного металла. На рис. 3 показано влияние скорости подачи электродной проволоки диаметром 1,6 мм из сплава Inconel 625 на :

— ток I e основной дуги,

— мощность P k , выделяемую в катодном пятне,

— мощность P e теплового потока капель электродного металла,

— температуру Te подогрева вылета электрода,

— длину le основной дуги.

P Вт 2700

Рис. 3. Зависимость параметров основной дуги от скорости подачи v e электрода диаметром d e = 1,6 мм из сплава Inconel 625 при вылете l e = 10 мм, напряжении питания U e = 32 В, скважности t e /τ = 0,5 и токе дополнительной дуги I f = 108 А

С увеличением скорости v e подачи электродной проволоки при фиксированном токе I f дополнительной дуги ток I e , протекающий по электроду, возрастает почти пропорционально скорости. Отклонение от пропорциональности объясняется заметным увеличением температуры T e вылета электрода. По этой же причине мощность P e , нагревающая электрод, увеличивается быстрее, чем ток I e дуги. Мощность P k , выделяемая в катодном пятне на поверхности подложки, практически пропорциональна скорости подачи, но много меньше тепловой мощности P e потока капель. Длина l e основной дуги линейно убывает по мере увеличения скорости подачи электрода.

Машиностроение и машиноведение

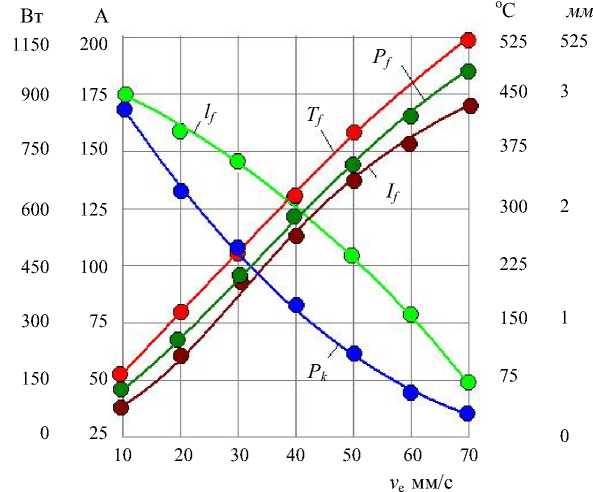

На рис. 4 показано влияние скорости v f подачи присадочной проволоки диаметром 1,2 мм из сплава Inconel 625 на:

-

— ток I f дополнительной дуги,

— мощность P k , формируемую в катодном пятне,

— мощность P f теплового потока капель металла присадочной проволоки,

-

— температуру T f подогрева вылета проволоки,

-

— длину l f дополнительной дуги.

P If T f l f

Рис. 4. Зависимость параметров дополнительной дуги от скорости подачи v f присадочной проволоки диаметром d e = 1,2 мм из сплава Inconel 625 при вылете le = 10 мм, напряжении питания Ue = 32 В, скважности t f / τ = 0,5 и токе основной дуги Ie =185 А

С увеличением скорости v f подачи присадочной проволоки при фиксированном токе I e основной дуги ток I f несколько непропорционален скорости подачи из-за заметного увеличения температуры T f вылета проволоки. Мощность P e , затрачиваемая на нагревание проволоки, увеличивается быстрее тока I f дополнительной дуги. Мощность P k , формируемая в катодном пятне на поверхности подложки, сильно снижается при увеличении скорости подачи присадочной проволоки из-за перераспределения тока основной дуги на присадочную проволоку. Тепловая мощность P f потока капель c присадочной проволоки меньше мощности P e капель с электрода. Длина l f дополнительной дуги нелинейно убывает по мере увеличения скорости подачи. Это объясняется влиянием электрического сопротивления, которое у присадочной проволоки больше, чем у вылета электрода, из-за меньшего диаметра проволоки и большей температуры T f . Напряжение дуг определяет их длину, т. е. расположение над подложкой.

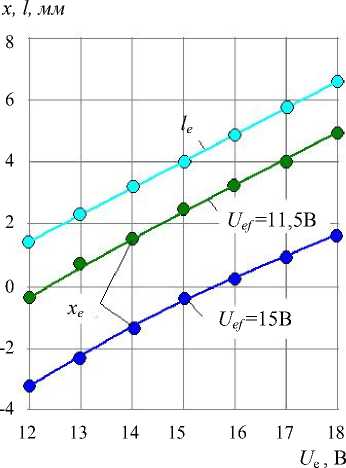

На рис. 5 показано, как от режима наплавки зависят расстояния между электродной и присадочной проволоками и их удаление от подложки.

Рис. 5. Влияние напряжения основной дуги U ep при разном напряжении дополнительной дуги U ef на: мощность излучения дуги P rad , мощность излучения дуги на подложку P rp , длину основной дуги l e , расстояния x e от точки схода электродов до подложки

Минимальное напряжение дуг (12 В) определяется суммой анодного и катодного напряжений, а также их минимальной длиной. Между электродной и присадочной проволоками задано напряжение U ef . При этом повышение напряжения U ep между электродом и подложкой увеличивает длину l e основной дуги, что сопровождается повышением мощности P rad тепловыделения в плазменном факеле дуг. Повышение напряжения U ef между электродом и присадкой увеличивает длину l f дополнительной дуги, что также повышает мощность P rad . Некоторая часть P rp этой мощности P rad излучается на поверхность подложки. Заметна зависимость общей мощности P rad факела дуг от напряжения основной дуги U ep . При этом менее значительно изменение мощности P rp , нагревающей подложку. Это объясняется удалением плазмы дуги от подложки при увеличении длины l e основной дуги. Напряжение дополнительной дуги U ef влияет на мощность подогрева P rp излучением значительно сильнее, так как расстояние между факелом дуги и подложкой не зависит от этого напряжения. Напряжения U ep и U ef существенно влияют на расположение x e точки схода проволок, что налагает ограничения по питанию дуг.

Обсуждение и заключения. Наплавка с дуговым взаимодействием между электродной и присадочной проволокой позволяет регулировать мощности, расходуемые на плавление наплавляемого металла и на подогрев подложки. Стабильность дуговой сварки плавящимся электродом обычно обеспечивается эффектом саморегулирования, который выравнивает скорости плавления и подачи электродных проволок при их изменении в широких пределах. Физико-математическая модель совместного плавления электродной и присадочной проволок разработана с учетом саморегулирования, при котором управляющими воздействиями являются скорости подачи проволок и напряжения на сварочных горелках, а токи и длины дуг — это результаты саморегулирования. Модель позволяет определять значения регулирующих параметров, а также мощности теплового воздействия на подложку при наплавке плавящимся электродом с дополнительной присадочной проволокой.

По итогам проведенных работ можно сделать следующие выводы.

-

1. При дуговой наплавке плавящимся электродом с дополнительной присадочной проволокой для эффективного регулирования соотношения между объемами наплавляемого материала и переплавляемой подложки следует обеспечить саморегулирование:

-

2. Саморегулирование дугового процесса плавления электродной и присадочной проволок описано системой уравнений. В ней регулирующие воздействия — это скорости подачи проволок и напряжения основной и дополнительной дуг, а результатом управления являются токи дуг, их длины, распределение мощности тепловыделения, тепловые потоки капель электродного металла и излучения дуг на поверхности подложки.

-

3. Установлены ограничения на:

— основной дуги между электродом и подложкой,

— дополнительной дуги между электродами.

-

— соотношения параметров подачи электродной и присадочной проволоки, которые обеспечивают наличие дуги между электродом и подложкой;

-

— минимальное напряжение на дугах, поддерживающее их стабильное горение при отсутствии коротких замыканий.

-

4. Выполнены расчеты режимов наплавки плавящимся электродом с дополнительной присадочной проволокой сплава Inconel 625. Вычисления показали возможность регулирования процесса в широком диапазоне скоростей подачи проволок и напряжения на горелках.

Машиностроение и машиноведение

Список литературы Регулирование дугового взаимодействия между плавящимся электродом и дополнительной присадочной проволокой при наплавке (DE-GMAW)

- Zhang, Y. M. Double electrodes improve GMAW heat input control / Y. M. Zhang, M. Jiang, W. Lu // p Welding Journal. — 2004. — Vol. 83, no. 11. — P. 39-41.

- Li, K. H. Consumable double-electrode GMAW. Part 1: The process / K. H. Li, Y. M. Zhang // Welding Journal. — 2008. — Vol. 87, no. 1. — P. 11-17.

- Li, K. H. Consumable double-electrode GMAW. Part II: Monitoring, modeling and control / K. H. Li, g Y. M. Zhang // Welding Journal. — 2008. — Vol. 87, no. 2. — P. 44-50.

- Lu, Y. Double-Electrode Arc welding process: Principle, variants, control and developments / Yi Lu, о Shu Jun Chen, Yu Shi [et al.] // Journal of Manufacturing Processes. — 2014. — Vol. 16, no. 1. — P. 93-108. к

- Günther, K. Hot wire-assisted gas metal arc welding of hypereutectic FeCrC hardfacing alloys: Microstruc- Ц ture and wear properties / K. Günther, J. P. Bergmann, D. Suchodoll // Surface and Coatings Technology. — 2018. — S Vol. 334. — P. 420-428.

- Полосков, С. С. Проблемы наплавки уплотнительных поверхностей трубопроводной арматуры и пути их решения / С. С. Полосков // Вестник Донского государственного технического университета. — 2019. 69 — Т. 19, № 4. — С. 349-356. DOI: https://doi.org/10.23947/1992-5980-2019-19-4-349-356.

- Физико-математическая модель орбитальной сварки неплавящимся электродом в инертных газах: концепция и возможности / А. В. Шипилов, В. А. Ерофеев, Е. М. Вышемирский, С. И. Полосков // Сварка и диагностика. — 2011. — № 2. — С. 3-9.

- Winczek, J. Modelling of a temporary temperature field during arc weld surfacing of steel elements taking into account heat of the weld / J. Winczek, G. Rygal // Journal of Applied Mathematics and Computational Mechanics. — 2015. — Vol. 14, no. 1. — P. 111-120.

- Murphy, A. B. A perspective on arc welding research: The importance of the arc, unresolved questions and future directions / A. B. Murphy // Plasma Chemistry & Plasma Processing. — 2015. — Vol. 35, no. 3. — P. 471-489.

- Полосков, С. С. Физико-математическая модель дугового взаимодействия при наплавке плавящимся электродом с дополнительной присадочной проволокой / С. С. Полосков, В. А. Ерофеев, М. А. Шолохов // Сварка и диагностика. — 2019. — № 6. — С. 27-31.

- Физико-математическая модель системы «источник питания — дуга» для сварки плавящимся электродом в защитных газах / О. Б. Гецкин, С. И. Полосков, В. А. Ерофеев, О. П. Витько // Тяжелое машиностроение. — 2008. — № 6. — С. 18-20.

- Waszink, H. Heat generation and heat flow in the filler metal in GMA welding / H. Waszink, C. J. P. M. Van den Heuvel // Welding Journal. — 1982. — Vol. 61, no. 8. — P. 269-280.

- Ленивкин, В. А. Технологические свойства сварочной дуги в защитных газах / В. А. Ленивкин, Н. Г. Дюргеров, Х. Н. Сагиров. — Москва : Машиностроение, 1989. — 264 с.

- Chuan Song Wu. Computer simulation of three-dimensional convection in traveling MIG weld pools / C. S. Wu // Engineering Computations. — 1992. — Vol. 9, iss. 5. — P. 529-537.