Ремонт и восстановление кристаллизаторов МНЛЗ

Автор: Власов Александр Евгеньевич

Журнал: Вестник Южно-Уральского государственного университета. Серия: Металлургия @vestnik-susu-metallurgy

Рубрика: Краткие сообщения

Статья в выпуске: 3 т.16, 2016 года.

Бесплатный доступ

Статья посвящена обзору процессов ремонта и восстановления медных плит кристаллизаторов машин непрерывного литья заготовок (МНЛЗ). Приведено краткое техническое описание данного элемента машины. Рассмотрены основные виды кристаллизаторов машин непрерывного литья заготовки, а также материалы, из которых они изготавливаются. Приведены основные физико-механические требования, предъявляемые к материалу и техническим характеристикам медных плит кристаллизаторов МНЛЗ. Статья содержит основные ГОСТы и ТУ на марки сплавов медных плит. Также приведены зарубежные аналоги материалов, из которых изготавливаются кристаллизаторы МНЛЗ. Подробно описаны причины возникновения и характер износа рабочей поверхности кристаллизаторов. Также рассмотрены основные виды дефектов, в результате которых данный элемент машины снимается с установки и отправляется на ремонт. Отмечены два основных способа ремонта (восстановления) медных плит кристаллизаторов МНЛЗ. Перечислены самые распространенные варианты композиций восстановленного медного слоя и комбинированных защитных покрытий. Отдельное внимание уделено процессам хромирования и никелирования, кратко описаны преимущества и недостатки этих видов покрытий. Также рассмотрены различные конфигурации защитных покрытий. Рассмотрен метод создания на рабочих поверхностях кристаллизаторов МНЛЗ защитных покрытий ступенчатой и конической конфигурации посредством гальваностегии. На основании изучения приведенного в статье материала сделаны выводы о перспективах развития технологий ремонта и восстановления рабочей поверхности кристаллизаторов машин непрерывного литья заготовок.

Мнлз, кристаллизатор, ремонт и восстановление защитного покрытия

Короткий адрес: https://sciup.org/147157036

IDR: 147157036 | УДК: 621.74.047 | DOI: 10.14529/met160321

Текст краткого сообщения Ремонт и восстановление кристаллизаторов МНЛЗ

Машина непрерывного литья заготовок (МНЛЗ) – машина для разливки стали, обеспечивающая квазинепрерывный перевод жидкой стали, находящейся в сталеразливочном ковше, в твердое состояние в виде заготовок определенной геометрической формы.

Такой метод получения литых заготовок в настоящее время является самым прогрессивным и эффективным. Эта технология позволяет существенно увеличить выход годного металла как в деформированном состоянии, так и недеформиро-ванном. Сегодня металлургия более ста стран снабжена МНЛЗ всевозможных видов, а общий объём разливаемой на МНЛЗ стали составляет более 60% от всей выплавляемой стали в мире [1].

Максимальное число плавок при серийной разливке стали определяет продуктивность машины непрерывного литья заготовок. Этот параметр зависит от качества работы кристаллизатора.

Кристаллизатор, его видыи характеристики

Кристаллизатор – это один из наиболее важных узлов МНЛЗ, его функциональное назначение заключается в приеме жидкого металла, который попадает в него из промковша, и переводе периферийной части расплавленной стали в твердое состояние, благодаря интенсивному отводу тепла охлаждающей жидкостью. Именно в кристаллизаторе происходит формирование профиля заготовки. Этот процесс происходит благодаря постепенному наращиванию корки затвердевшего металла и сопровождается интенсивным выделением тепла через стенки кристаллизатора в окружающую среду. Корка остывающего слитка должна иметь толщину и прочность, достаточные, чтобы она не разрушалась под влиянием силы трения и ферро-статического давления при выходе из зоны охлаждения.

Исходя из условий эксплуатации, к материалу стенок кристаллизатора предъявляются определенные физико-механические требования. Необходимые свойства обеспечиваются использованием материалов на основе меди. Медные кристаллизаторы бывают трех типов [2]:

Гильзовые и блочные кристаллизаторы как правило используются для отливки сортовой заготовки квадратного сечения до 220–250 мм и отливки круглой заготовки.

Сборные кристаллизаторы – это конструкция, состоящая из четырех медных плит, которая используется для МНЛЗ, производящих блюмо-вые и слябовые заготовки. Рабочие стенки изготавливаются из толстых медных плит (50–60 мм), в которых вырезаются специальные каналы для подвода охлаждающей жидкости. Обычно кристаллизаторы изготавливают длиной порядка 0,7–1,1 м.

В независимости от типа кристаллизатора, их изготавливают из рафинированной меди или из сплава с серебром, а также сплавов меди с хромом и цирконием (табл. 1).

Самой распространенной маркой меди для изготовления кристаллизаторов является М1р (табл. 2).

Данная марка материала имеет зарубежные аналоги: в США – C12000 или C12200, в Германии – DIN или WNr, в Японии – JIS, в Евросоюзе – EN.

Износ рабочей поверхности

Как говорилось выше, в кристаллизаторе начинается процесс затвердевания слитка, поэтому от условий в кристаллизаторе значительно зависит качество поверхности получаемого полуфабриката. Ввиду этого к состоянию рабочей поверхности стенок предъявляются высокие требования.

Характер износа стенок кристаллизаторов обуславливается следующими особенностями прохождения остывающего металла через него [5]:

-

• В верхней части кристаллизатора располагается жидкая фаза расплава, поэтому на покрытие действуют в основном температурные факторы.

-

• В нижней части проходит затвердевшая фаза заготовки, поэтому на стенки кристаллизатора действуют факторы механического износа.

Плиты кристаллизаторов изнашиваются неравномерно, преимущественно в нижней части и по торцам. Это объясняется тем, что остывающая движущаяся корка сплава вышаркивает рабочую поверхность стенок кристаллизаторов. Также интенсивное выкрашивание рабочей поверхности наблюдается в месте стыка плит кристаллизаторов, что объясняется интенсивным трением «за-холожденных» ребер остывающей заготовки. Остывающая корочка сплава вследствие двухмерного теплового потока нарастает интенсивнее и раньше становится более твердой и прочной в углах кристаллизатора, что приводит к более интенсивному износу на первых этапах кристаллизации заготовки.

Замена кристаллизаторов на МНЛЗ производится по следующим причинам:

-

• два прорыва подряд по трещине в ходе эксплуатации;

-

• ромбичность заготовок выше допустимых значений;

-

• появление течи воды через уплотнения;

-

• «чулок» или слиток металла в гильзе после окончания разливки.

Ввиду этого одной из важнейших задач при непрерывной разливке стали является создание высокопроизводительных и надежных кристаллизаторов, которые могут выдерживать тепловые удары, высокие температуры и быть стойкими к механическому износу длительное время.

Чистая медь, являющаяся классическим материалом для кристаллизаторов, не соответствует по своим физико-химическим свойствам предъявленным условиям эксплуатации.

Таблица 1

Технические условия на медные плиты [3]

|

Марка сплава |

Состояние металла |

ГОСТ, ТУ |

|

М1р |

Горячекатаное |

ТУ 1844-106-069-2000 ТУ 48-21-427-80 ТУ 48-21-517-85 |

|

МСр0.1 |

Холоднокатаное |

ТУ 1844-106-143-2004 |

|

БрХ1Цр |

Холоднокатаное, термообработанное |

ТУ 1846-014-58825515-2003 |

|

МН2,5КоКрХ |

Горячекатаное или холоднокатаное, термообработанное |

ТУ 1846-014-58825515-2003 ТУ 48-21-547-99 |

|

CuAg0.10P |

Холоднокатаное |

EN 13599, DIN 17666 |

|

CuCr1Zr |

Холоднокатаное, термообработанное |

DIN 17666 |

Таблица 2

Основные физико-механические свойства материала М1р [4]

|

Плотность |

8920–8940 кг/м3 |

|

Температура плавления |

1084 °С |

|

Температура кипения |

2595 °С |

|

Теплопроводность при 20–100 °С |

394 Вт/м·К |

|

Температурное расширение при 0–100 °С |

(1,63–1,71)·10–5 К–1 |

|

Удельная теплоемкость при 20–100 °С |

385 Дж/кг·К |

|

Температура горячей деформации |

750–1050 °С |

Ремонт и восстановление кристаллизаторов

В мировой практике непрерывной разливки стали существуют два метода, позволяющие увеличить эксплуатационный срок кристаллизаторов [6]:

-

1. Повышение механических свойств материала плит кристаллизаторов посредством использования микролегирования меди различными химическими элементами при восстановлении изношенного слоя;

-

2. Нанесение специальных защитных покрытий на рабочие поверхности стенок кристаллизаторов.

Ремонт и восстановление изношенного слоя стенок кристаллизаторов традиционно осуществляют методом гальванического (электрохимического) осаждения, однако в мировой практике применяют и альтернативные способы, такие как, вакуумно-дуговое (катодно-дуговое) и газотермическое нанесение.

Гальваническое восстановление изношенного медного слоя позволяет получать покрытия намного более прочные, чем материал плиты. Они обладают хорошей адгезией. Микролегированная медь имеет более однородную и мелкозернистую структуру, чем материал стенок. Такое покрытие обладает твердостью более, чем в 3 раза выше твердости чистой меди М00 (70–80 HB). Толщина восстановленного слоя варьируется в пределах 15–20 мм. Данная технология позволяет не только восстанавливать изношенные плиты, но и получать медный слой, свойства которого являются аналогичными свойствам специальных защитных покрытий. Это позволяет существенно увеличить эксплуатационный срок стенок кристаллизатора.

При восстановлении медного слоя часто используются различные сложные композиции сплава. Это позволяет удовлетворить определенные особенности требований, предъявляемые к свойствам кристаллизаторов.

Cплавы меди и серебра (CuAg) используются там, где имеют место более высокие температуры на стенках кристаллизаторов и возникают повышенные термические напряжения, так как они отличаются повышенной теплостойкостью. При этом интенсивность теплоотвода из рабочей полости остается примерно такой же, как и у катодной меди.

Однако, при использовании микролегиро-ванного восстановленного слоя нужно учитывать, что он окисляется более интенсивно (примерно на 18–20 %) чем катодная медь. На практике для борьбы с этим эффектом используют нанесение на поверхность медной плиты кристаллизатора защитного покрытия определенного состава [7].

Нанесение гальванических защитных покрытий является одним из самых эффективных и распространенных способов повышения стойкости и долговечности плит кристаллизаторов машин непрерывного литья заготовки.

Хромирование и никелирование являются самыми распространенными процессами нанесения защитных покрытий на стенки кристаллизаторов МНЛЗ. Также в редких случаях используются покрытия на основе керамики или специальные износостойкие вставки. В настоящее время самыми распространенными являются покрытия: Ni; Cr; Co–Ni; Fe–Ni. Защитный слой наносится на всю рабочую площадь медной стенки перед ее эксплуатацией. Во время ремонта приходится полностью удалять старое защитное покрытие, несмотря на то, что износ носит локальный характер.

Из-за более низкой твердости никелевые покрытия изнашиваются в 2–2,5 раза интенсивнее, чем хромовые. Разница коэффициентов теплового расширения меди и материала покрытия существенно влияет на состояние защитного слоя ввиду возникновения внутренних напряжений на границе контакта материалов. В условиях работы кристаллизатора вероятность отслаивания хромового защитного покрытия значительно выше, чем никелевого, но при этом износостойкость никеля более, чем в два раза ниже износостойкости хрома [8].

Для того, чтобы смягчить эффект отслаивания из-за разницы тепловых расширений материалов, в мировой практике используются многослойные покрытия. В таких покрытиях никель, обладающий средним значением коэффициента линейного удлинения, применяется в качестве промежуточного слоя, что позволяет использовать износостойкий хром с низким коэффициентом линейного удлинения для защиты медной рабочей стенки с высоким линейным удлинением.

Благодаря схожим значениям теплового расширения, однослойные никелевые покрытия можно наносить более толстым, а, следовательно, и более износостойким слоем (от 1 до 4 мм) на медную плиту. Применение более толстого покрытия является нерациональным, потому что сильный разогрев поверхности может привести к изменению свойств защитного материала, а также появлению дополнительных внутренних напряжений в процессе осаждения.

Также довольно распространенным примером многослойного (трехслойного) покрытия для стенок кристаллизатора является комбинация «никель – кобальт – хром». Оно существенно увеличивает твердость, износостойкость и долговечность кристаллизатора, но создание такого защитного слоя значительно увеличивает затраты на производство.

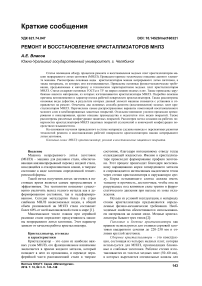

Технологические особенности процесса кристаллизации расплава требуют правильного выбора конфигурации защитного покрытия. Исходя из вышесказанного, наиболее целесообразно делать защитный слой минимальной толщины в верхней части плит, чтобы обеспечить максимальный отвод тепла и минимальные внутренние напряжения, вызванные перепадом температур покрытия. Нижняя же часть покрытия должна быть большей тол-

Коническое

Ступенчатое

Параллельное

Рис. 1. Конфигурации покрытий

щ и ны и тв е рдости, чтобы ком пе нсиров а ть и нт енсивный механический износ.

В на с тояще е в ре м я наибол ее ра с прос тра не ны три конф иг урац ии покрыти я (рис . 1) [9]:

-

• коническое;

-

• ступенчатое;

-

• параллельное.

С тои т отм ети ть, что в н ас тояще е в ре м я пар а л л е л ь ное по крытие оче н ь ре дко в ос тре бов а но за ка з чика ми. Что ка с а е тся к ониче с ко й и с т у пенчатой конф иг урац ии, то их в ос тре бов а н нос ть пр имерно одинаковая.

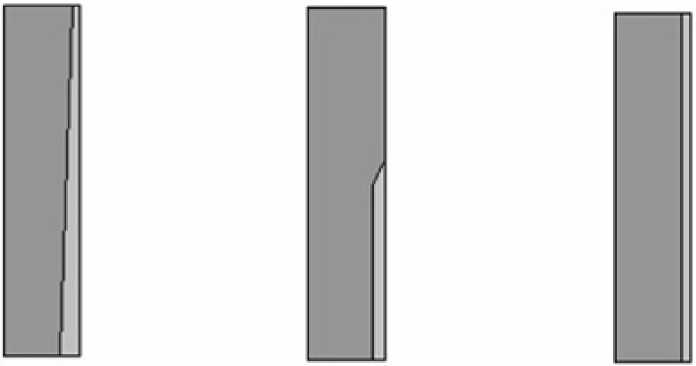

П окрытия ст у пе нчатой и к ониче с ко й конфигура ц ии по луча ю тс я пос редс тв ом ис пол ьз ов ан ия ст у пе нчатой п ерел ивной тр у бы (рис . 2).

Рис. 2. Схема ступенчатого перелива

Смысл такой конструкции перелива заключается в том, что через определенное время после начала процесса гальванизации последовательно убираются все составные части переливной трубы, кроме нижней. Это позволяет понижать уровень электролита в ванне, тем самым создавая более толстое покрытие в нижней части плиты, чем в верхней. Время работы каждой части ступенчатого перелива определяется параметрами и особенностями технологического процесса.

Заключение

В настоящее время МНЛЗ являются одними из наиболее функциональных и распространенных машин для получения слябовой заготовки во всем мире. Этим объясняется востребованность в эффективном и качественном ремонте медных плит кристаллизаторов МНЛЗ. Разработка новых видов покрытий и оптимизация уже имеющихся процессов ремонта и восстановления плит кристаллизаторов являются очень важными вопросами металлургии, которые на российском рынке на сегодняшний день решаются не только отечественными, но и иностранными компаниями-партнерами.

Список литературы Ремонт и восстановление кристаллизаторов МНЛЗ

- Зубарев, А.Г. Теория и технология производства стали для МНЛЗ/А.Г. Зубарев. -М.: Металлургия, 1986. -232с.

- Затуловский, С.С. Непрерывное литье стали/С.С. Затуловский., В.Ф. Демченко, А.А. Юдович. -М.: Металлургия, 1981. -176 с.

- Лисиенко, В.Г. Теплотехнические основы технологии и конструирования машин непрерывного литья заготовок/В.Г. Лисиенко, Ю.А. Самойлович. -Красноярск: Изд-во Краснояр. ун-та, 1986. -120 с.

- ГОСТ 1173-2006. Фольга, ленты, листы и плиты медные. -Межгосударственный стандарт, 2006. -20 с.

- Причины разрушения и способы упрочнения медных плит кристаллизаторов МНЛЗ/В.Г. Кожемякин, В.А. Шаповалов, В.Р. Бурнашев //Современная электрометаллургия. -2014. -№ 4. -С. 37-45.

- Информационный портал «Секреты гальваники от Галины Королевой». Причины нарушения качества гальванических покрытий. -http://blog.tep-nn.ru/?p=1389 (дата обращения: 01.11.2015).

- Анализ износостойкости защитных покрытий медных стенок кристаллизаторов МНЛЗ/В.М. Нисковских, С.П. Кротов, А.Ф. Шаров, А.В. Грачев//Непрерывное литье стали. -М.: Металлургия, 1978. -№ 5. -С. 73-78.

- Поветкин, В.В. Структура и свойства электролитических сплавов/В.В. Поветкин, И.М. Ковенский, Ю.И. Установщиков. -М.: Наука, 1992. -255 с

- Дасоян, М.А. Технология электрохимических покрытий/М.А. Дасоян, И.Я. Пальмская, Е.В. Сахарова. -Л.: Машиностроение, 1989. -391 с.