Ремонт магистральных трубопроводов стальными сварными муфтами

Автор: Лукьянов Виталий Федорович, Лукьянов Антон Алексеевич

Журнал: Advanced Engineering Research (Rostov-on-Don) @vestnik-donstu

Рубрика: Машиностроение и машиноведение

Статья в выпуске: 3 (86) т.16, 2016 года.

Бесплатный доступ

Целью данной работы является исследование конструкций, применяемых для восстановления несущей способности участков магистрального трубопровода в случае коррозионного повреждения. Показано, что наиболее часто используемая для ремонта сварная обжимная муфта может эффективно снижать напряжение в стенке трубы только при сборке без зазора. Для повышения эффективности ремонтной конструкции предложено разместить между трубой и муфтой эластичный слой, который заполняет пространство и передает часть нагрузки от трубы к муфте. Материал эластичного слоя должен, во-первых, быть достаточно мягким, чтобы более полно заполнить зазор между трубой и муфтой с учетом неровности поверхности трубы. Во-вторых, данный материал должен характеризоваться достаточно большим модулем упругости (в диапазоне 1000 МПа

Ремонт магистральных трубопроводов, обжимные муфты, коррозионные повреждения, полимерные муфты, метод конечных элементов

Короткий адрес: https://sciup.org/14250225

IDR: 14250225 | УДК: 621.791 | DOI: 10.12737/20224

Текст научной статьи Ремонт магистральных трубопроводов стальными сварными муфтами

Введение. Россия обладает развитой сетью трубопроводного транспорта природного газа, нефти и продуктов их переработки. Общая протяженность магистральных трубопроводов превышает 200 тыс. км.

Общая протяженность трубопроводов различного назначения в 120 странах мира составляет около 3,5 млн. км [1]. По прогнозам Межгосударственной Ассоциации природного газа Америки ( INGAA ), к 2035 будут дополнительно построены трубопроводы для транспортировки нефти и газа протяженностью более чем полмиллиона миль (804 тыс. км).

Магистральные и промысловые трубопроводы представляют собой технические устройства, разрушение которых способно вызвать экологические катастрофы и привести к человеческим жертвам. Таким образом, монтаж, ремонт, реконструкция и эксплуатация трубопроводов требуют особого внимания с точки зрения безопасности.

Зависимость дефектов трубопроводов от срока и условий эксплуатации. Дефекты, возникающие в процессе изготовления трубопровода, как правило, находятся в допустимых нормативными документами пределах.

Однако в процессе эксплуатации трубопровода его состояние неизбежно ухудшается.

Несмотря на то, что нормативный срок службы магистральных трубопроводов превышает 30 лет, технологическая наследственность и сложные условия эксплуатации (влияние коррозионной среды, смещение грунта, строительные работы и др.) способствуют накоплению повреждений в стенке трубы задолго до истечения нормативного срока службы (табл. 1).

Таблица 1

Зависимость доли труб с дефектами от срока их эксплуатации

|

Срок эксплуатации |

До 10 лет |

10-20 лет |

20-30 лет |

|

Доля труб с дефектами, % |

11,9 |

25,6 |

35,3 |

|

В том числе с опасными дефектами, % |

0,05 |

0,34 |

0,44 |

По данным ОАО «АК Транснефть» [2], основными причинами утечки нефти из трубопровода являются:

-

— механические повреждения нефтепроводов (33 % всех аварий);

-

— коррозия внешняя и внутренняя (53 %);

-

— дефекты труб (4 %);

-

— дефекты сварки (3 %);

-

— эксплуатационные ошибки (6 %);

-

— прочие (1 %).

Существенная роль коррозии в преждевременном разрушении трубопроводов отмечена в большинстве исследований и аналитических отчетов [3]. Для южных регионов России характерна общая коррозия металла стенки, для северных районов — коррозионное растрескивание под напряжением (рис. 1).

а )

б )

Рис. 1. Коррозионные повреждения стенки трубы: питтинговая коррозия ( а ); стресс-коррозия ( б )

Данные, приведенные в табл. 1, показывают, что по мере старения сети магистральных трубопроводов требуемые объемы ремонтных работ возрастают. Так, ежегодно при проведении ремонтно-восстановительных работ специалисты дочерних предприятий ОАО «Газпром» выполняют сварку более 200 тыс. стыков [4].

В настоящее время в России около 50 тыс. км труб эксплуатируются более 20 лет, 40 тыс. км — более 30 лет (т. е. уже выработали свой ресурс), 3,7 тыс. км труб прослужили более 40 лет.

Старение трубопроводного транспорта — явление глобальное. В США только 15 % трубопроводов эксплуатируются менее 10 лет, 18 % трубопроводов имеют срок эксплуатации от 10 до 20 лет, а доля трубопроводов, находящихся в эксплуатации более 21 года, — 67 % [5]. Для нефтяной и газовой промышленности проблема коррозии трубопроводов становится все более острой. Несвоевременная диагностика и ремонт трубопроводов с учетом их старения значительно увеличивают вероятность аварий.

Таким образом, представляется весьма актуальным поиск путей совершенствования технологий ремонта и восстановления несущей способности трубопроводов, имеющих повреждения стенки трубы, в том числе коррозионные.

Технологии ремонта трубопроводов. Коррозионные повреждения характеризуются локальным уменьшением толщины стенки трубы. Поврежденные участки длиной и шириной от 100 мм подлежат ремонту, независимо от глубины дефекта.

Наиболее распространенным методом продления срока действия магистрального трубопровода является ремонт с применением ремонтных конструкций (муфт) [6]. Данная технология была разработана в Баттельском мемориальном институте (США) в начале 1970-х годов [7, 8]. Две половины (полуцилиндры) муфты накладывали на поврежденный участок трубы и сваривали между собой продольными швами (рис. 2).

-

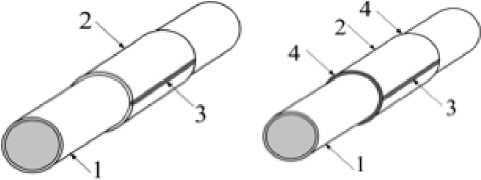

а ) б )

Рис. 2. Ремонт поврежденного участка трубопровода с применением муфт по типам А ( а ) и В ( б ): 1 — труба;

-

2 — полуцилиндр муфты; 3 — продольный сварной шов, соединяющий полуцилиндры между собой;

4 — кольцевой шов, присоединяющий торцы муфты к трубе

Итак, было предложено два варианта ремонта — А и В. В первом случае муфту устанавливают с зазором, полость между стенкой трубы и муфтой заполняют герметиками на основе эпоксидной смолы. Во втором случае муфту устанавливают без зазора и приваривают кольцевыми швами к трубе по торцам.

Эти технологии получили развитие в плане конструктивного исполнения и широко применяются в различных странах мира.

В нормативных документах России способы ремонта магистральных трубопроводов подразделяются на две группы:

-

— методы временного ремонта, восстанавливающие несущую способность участка нефтепровода с дефектами на ограниченный период времени;

-

— методы постоянного ремонта, восстанавливающие несущую способность участка нефтепровода с дефектами до уровня бездефектного участка на все время его дальнейшей эксплуатации [9].

К наиболее распространенным методам постоянного ремонта относится установка композитной муфты П1 [9] и обжимной приварной муфты с технологическими кольцами П2 [9]. Близкие по конструкции муфты применяют в ПАО «Газпром» [10]. При применении обжимных муфт предполагается, что зазор между стенкой трубы и муфтой отсутствует, т. е. труба непосредственно контактирует с муфтой.

В условиях ремонта на трассе установить обжимную муфту П2 (тип В) без зазора, даже применяя специальные сборочные устройства, практически невозможно [11, 12]. Кроме того, в некоторых нормативных документах допускается сборка трубы и муфты с зазором до 3 мм [13]. Следовательно, можно предположить, что обжимная муфта только защищает поврежденный участок от дальнейшей коррозии, не уменьшая уровень напряжений в стенке трубы.

Можно предположить также, что эффективность ремонта по типу В существенно повысится, если создать условия, при которых муфта будет плотно прилегать к телу трубы и ограничивать перемещение стенки трубы в радиальном направлении при ее нагружении внутренним давлением. При этом муфта, воспринимая часть нагрузки, будет разгружать стенку трубы.

Для обеспечения плотного прилегания стенки трубы к муфте предлагается разместить между трубой и муфтой эластичный слой, например, из полимерного материала, который должен устранить зазор и передать давление стенки трубы на муфту в радиальном направлении. Таким образом, при использовании стальных обжимных муфт особо значимым представляется выявление закономерностей влияния модуля упругости материала прослойки на степень разгрузки стенки трубы.

Анализ влияния характеристик эластичного слоя ремонтной конструкции на напряжения в стенке трубы. Применение полимерных материалов для ремонта поврежденных участков магистральных трубопроводов известно с конца 80-х — начала 90-х годов прошлого столетия. Это такие технологии, как: — clock spring [14, 15];

-

— ремонт труб полимерными композиционными материалами [16];

-

— усиливающая композиционная муфта трубопровода — УКМТ [17].

Во всех перечисленных и подобных случаях используются полимерные материалы с высоким модулем упругости, приближающимся к значениям модуля упругости стали.

При этом для обеспечения плотного прилегания стенки трубы к муфте материал прослойки должен иметь малый модуль упругости.

Для моделирования напряженного состояния в трехслойной ремонтной конструкции использовался метод конечных элементов в программном комплексе ANSIS при следующих исходных данных:

-

— наружный диаметр трубы — 1020 мм;

-

— толщина стенки — 12 мм;

-

— длина трубы L = 4000 мм;

-

— материал трубы — сталь К60 (σ в = 590 МПа; σ т , = 460 МПа; модуль упругости Е = 2,08·105МПа; δ 5 = 20 %);

-

— материал муфты — сталь К60;

-

— длина муфты — 1500 мм,

-

— толщина стенки — 12 мм;

-

— толщина эластичной прослойки — 12 мм.

В качестве материала эластичной прослойки моделировали полимерные материалы с различными значениями модуля упругости:

-

— полиэтилен высокого давления (ПВД) марок 15003-002 и 15503-004, ГОСТ 16337-77, модуль упругости Е = 88,2– 127,4 МПа;

-

— полиэтилен низкого давления (ПНД) марок 273-79, 20108-001 и 20308-005, ГОСТ 16338-85, модуль упругости Е = 637,0–880,0 МПа;

-

— поливинилхлорид (ПВХ), ГОСТ 30673-2013, модуль упругости Е = 2200 МПа;

-

— гибкий анизотропный рулонированный стеклопластик (ГАРС) ТУ 2296-152-05786904-99, модуль упругости Е = 52000 МПа;

— однонаправленный стеклопластик фирмы Argus Limited , применяемый для муфт clock spring, модуль упругости Е = 34500–45000 МПа.

Давление внутри трубы принимали Р = 8,3 МПа.

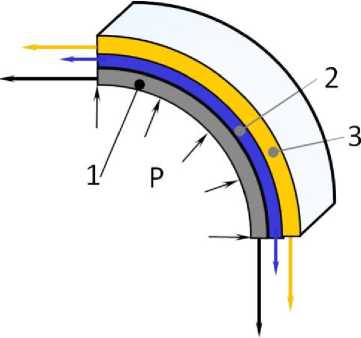

На рис. 3 показан фрагмент трехслойной ремонтной конструкции.

Рис. 3. Схема трехслойной ремонтной конструкции: 1 — труба, 2 — эластичный слой, 3 — муфта

При расчете принимали условие контакта между слоями — скольжение с коэффициентом трения 0,4. Учитывая возможность появления в отдельных слоях муфты сложного напряженного состояния, напряжения в отдельных слоях характеризовали величиной эквивалентных напряжений по фон Мизесу:

Ч = -4 V(4 - °2)2 +(°I - y3)2 + (°2 - y3)2 , где: O1; g2; g3 — компоненты главных напряжений.

В табл. 2 представлены результаты расчетов напряжений в различных слоях ремонтной конструкции (рис. 3), соответствующих давлению в трубе 8,3 МПа. При этом давлении в стенке трубы вдалеке от муфты эквивалентные напряжения составляли σ i = 353 МПа.

Таблица 2

Влияние модуля упругости материала прослойки на перераспределение напряжений между трубой и муфтой

|

Напряжения в слоях ремонтной конструкции, МПа |

Материал прослойки (модуль упругости), МПа |

||||

|

ПВД, Е = 0,15 ⋅ 103 |

ПНД, Е = 1,0 ⋅ 103 |

ПВХ, Е = 2,2 ⋅ 103 |

Clock Spring, Е = 38 ⋅ 103 |

ГАРС Е = 52 ⋅ 103 |

|

|

Стенка трубы |

264 (74,7 %) |

201 (58 %) |

180,5 (51 %) |

168 (48,4 %) |

164 (46 %) |

|

Прослойка |

0,98 (0,3 %) |

2,13 (0,6 %) |

3,8 (1 %) |

30,5 (8,6 %) |

40 (11 %) |

|

Стенка муфты |

88,5 (25 %) |

147,5 (41,4 %) |

167 (48 %) |

157,5 (43 %) |

153 (43 %) |

|

Коэффициент β м |

1,34 |

1,76 |

1,96 |

2,10 |

2,15 |

Для анализа изменения нагрузки в отдельных слоях ремонтной конструкции в табл. 2 в скобках показана относительная доля нагрузки, воспринимаемая отдельными слоями ремонтной конструкции (в процентах от значения эквивалентных напряжений в трубе за пределами зоны установки муфты).

Можно видеть, что с увеличением модуля упругости материала прослойки напряжения в стенке трубы под муфтой снижаются, а напряжения в стенке муфты возрастают, т. е. возрастает эффективность работы муфты как подкрепляющего элемента. Численно подкрепляющий эффект муфты можно характеризовать отношением напряжений в стенке трубы вдалеке от муфты к напряжениям в стенке трубы под муфтой. Обозначим это отношение коэффициентом эффективности ремонтной конструкции β м. Если толщина стенки трубы и муфты одинаковая, то при сборке муфты без зазора и без полимерной прослойки β м = 2. С увеличением зазора значение β м стремится к единице. В ремонтных конструкциях с полимерной прослойкой (табл. 2) β м > 1. Причем величина β м практически не зависит от уровня давления в трубе, т. е. в отличие от ремонтной конструкции без прослойки муфта принимает на себя нагрузку как при низком, так и при высоком давлении в трубе.

Обратим внимание на то, что в области малых значений модулей упругости (для материалов прослоек из ПНД; ПВД; ПВХ) значения напряжений в прослойке составляют около 1 % от напряжений в трубе. В то же время коэффициент эффективности ремонтной конструкции β м составляет достаточно большую величину — 1,34…1,96, т. е. достигает значения β м ≈ 2, характерного для сборки муфты без зазора. Таким образом, при малых значениях модуля упругости прослойки ( Е < 3000 МПа) эффективность ремонтной конструкции возрастает главным образом за счет устранения зазора между трубой и муфтой и более полной передачи нагрузки на муфту в радиальном направлении. Важно отметить, что благодаря малому модулю упругости прослойка может заполнять неровности поверхности трубы и обеспечивать более полное прилегание муфты к трубе.

Дальнейшее увеличение модуля упругости материала прослойки приводит к значительному увеличению напряжений, воспринимаемых прослойкой. Их доля по отношению напряжений в стенке трубы возрастает до 11 % при использовании для прослойки материала ГАРС. В данном случае доля нагрузки, воспринимаемая муфтой, уменьшается. Таким образом, при больших значениях модуля упругости материала прослойки увеличение коэффициента эффективности ремонтной конструкции связано с тем, что часть нагрузки воспринимает прослойка, и, следовательно, степень увеличения β м зависит от толщины прослойки. Следует отметить недостаток применения полимерных материалов с большим модулем упругости: вследствие высокой жесткости такой прослойки сложно обеспечить ее плотное прилегание к поверхности трубы на участках местных неровностей поверхности трубы.

Проведенный анализ показывает, что применение в качестве прослойки материалов с модулем упругости 1000 Мпа < Е < 3000МПа позволяет повысить эффективность применения ремонтных конструкций для магистральных трубопроводов за счет обеспечения плотного прилегания муфты к трубе.

Выводы

-

1. Теоретически установлено влияние модуля упругости полимерной прослойки в трехслойной ремонтной конструкции на степень подкрепления поврежденного участка магистрального трубопровода. При этом в зависимости от величины модуля упругости роль прослойки проявляется неоднозначно.

-

2. Для повышения эффективности работы ремонтной конструкции типа «обжимная приварная муфта» между трубой и муфтой целесообразно размещать эластичную прослойку из материала с модулем упругости

1000 МПа < Е < 3000МПа. Это позволяет повысить коэффициент эффективность применения ремонтных конструкций до значений β м ≈ 2 и обеспечить плотное прилегание муфты к трубе на участках с неровной поверхностью.

-

3. При больших значениях модуля упругости материала прослойки увеличение коэффициента эффективности ремонтной конструкций связано с тем, что часть нагрузки воспринимает прослойка, и, следовательно, степень увеличения β м зависит от толщины прослойки.

-

4. Недостатком применения полимерных материалов с большим модулем упругости является то, что вследствие высокой жесткости такой прослойки сложно обеспечить их плотное прилегание к поверхности трубы в местах неровностей.

Список литературы Ремонт магистральных трубопроводов стальными сварными муфтами

- Field listing: Pipelines //The World Factbook/Central Intelligence Agency. -Режим доступа: https://www.cia.gov/library/publications/the-world-factbook/fields/2117.html (дата обращения 25.11.15).

- Булавинцева, А. Д. Динамика аварий по причиненному ущербу на линейной части магистральных нефтепроводов ОАО «АК “Транснефть”/А. Д. Булавинцева, П. М. Мазуркин//Современные наукоемкие технологии. -2011. -№ 4 -С. 64-67.

- Вопросы защиты от коррозии в проектно-сметной документации на объектах нефтегазового комплекса/В. М. Мезенов //Журнал нефтегазового строительства. -2015. -№ 1 -С. 24-29.

- Вышемирский, Е. М. Сварочное производство ОАО «Газпром». Новые требования нормативных документов/Е. М. Вышемирский//Журнал нефтегазового строительства. -2015. -№ 1 -С. 30-39.

- Hopkins, P. Pipelines: Past, Present, and Future/P. Hopkins//The 5th Asian Pacific IIW International Congress. -Sydney, 2007. -27 p.

- Лукьянов, В. Ф. Ремонт конструкций и восстановления деталей сваркой и наплавкой: учеб. пособие/В. Ф. Лукьянов, Ю. Г. Людмирский, Н. Г. Дюргеров. -Ростов-на-Дону: Изд. центр ДГТУ, 2011. -220 с.

- Bruce, W.-A. Advantages of Steel Sleeves over Composite Materials for Pipeline Repair/W.-A. Bruce, W.-E. Amend//Evaluation, Rehabilitation & Repair of Pipelines: conferences. -Berlin, 2010. -P. 32-34.

- Kiefner, J.-F. A Study of Two Methods for Repairing Defects in Line Pipe/J.-F. Kiefner, A.-R. Duffy//Final Report to the Pipeline Research Committee of the American Gas Assotiation: Catalog № L22275. -1974. -October 31. -3 p.

- Классификация дефектов и методы ремонта дефектов и дефектных секций действующих магистральных нефтепроводов: руководящий документ РД 23.040.00-КТН-090-07 /ОАО «АК “Транснефть”». -Режим доступа: http://www.ohranatruda.ru/ot_biblio/normativ/data_normativ/54/54762/(дата обращения: 20.07.16).

- Инструкция по технологиям сварки при строительстве и ремонте промысловых и магистральных газопроводов: стандарт организации СТО Газпром 2-2.3-137-2007. Часть II /ООО «ВНИИГАЗ»; ОАО «Газпром». -Режим доступа: http://www.skonline.ru/doc/59438.html (дата обращения: 20.07.16).

- Лукьянов, А. А. Анализ напряженно-деформированного состояния ремонтных конструкций магистральных трубопроводов/А. А. Лукьянов//Сварка и контроль -2013: мат-лы Междунар. науч.-техн. конф. -Пермь: Изд. ПНИПУ, 2013. -С. 181-188.

- Куркин, А. С. Особенности ремонтных конструкций и технологий их сварки при ремонте магистральных трубопроводов без замены/А. С. Куркин, В. В. Бровко, П. А. Пономарев//Журнал нефтегазового строительства. -2015. -№ 1 -С. 40-43.

- Технология ремонта трубопроводов с применением чопов, патрубков и тройников: руководящий документ РД-91.200.00-КТН-119-07 /ОАО «АК “Транснефть”»; ОАО ВНИИСТ. -Режим доступа: http://www.complexdoc.ru/ntdpdf/532551/tekhnologiya_remonta_truboprovodov_s_primeneniem_chopov_patrubkov_i_troinik.pdf (дата обращения: 20.07.16).

- Fawley, N.-C. Development of Fiberglass Composite Systems for Natural Gas Pipeline Service. Final Report, January 1987 -March 1994/N.-C. Fawley. -Alexandria: National Technical Information Service, 1994. -110 p.

- Stephens, D.-R. Field Validation of Composite Repair of Gas Transmission Pipelines/D.-R. Stephens, T. Kilinski//Annual Report to the Gas Research Institute GRI-94/0139. -1994. -86 p.

- Шарыгин, Ю. М. Повышение прочности дефектных труб, усиленных композитными муфтами с болтовым соединением/Ю. М. Шарыгин, С. В. Романцов, А. М. Шарыгин//Транспорт и подземное хранение газа. -2002. -№ 3. -С. 104-107.

- Устройство ремонта трубопровода: патент 80530 Рос. Федерация: F16L1/024/В. В. Юдин, В. В. Лещенко, В. И. Винокуров. -№ 2008141387; заявл. 21.10.08; опубл. 10.02.09, Бюл. № 4. -3 с.