Ремонт металлических конструкций морских буровых и нефтедобывающих платформ

Автор: Лукьянов Виталий Фдорович, Рогозин Дмитрий Викторович, Грицыхин Владимир Александрович

Журнал: Advanced Engineering Research (Rostov-on-Don) @vestnik-donstu

Рубрика: Технические науки

Статья в выпуске: 9 (60) т.11, 2011 года.

Бесплатный доступ

Разработана технология ремонта под водой опоры морской буровой платформы из низколегированной стали толщиной стенки 38 мм, обеспечивающая требуемое качество сварного шва без предварительного подогрева основного металла.

Ремонт с помощью сварки, сварка под водой, экзотермическая резка, электрод

Короткий адрес: https://sciup.org/14249720

IDR: 14249720 | УДК: 621.791

Текст научной статьи Ремонт металлических конструкций морских буровых и нефтедобывающих платформ

Введение. До недавнего времени основные разведанные запасы нефти располагались на континентальной части земной поверхности. По мере развития технологии добычи нефти области бурения скважин начали смещаться на морской шельф.

На шельфах морей и океанов выявлено около 2 тыс. месторождений нефти и газа с суммарными запасами нефти 40 млрд т и газа 20 трлн м3; пробурено более 300 тыс. скважин. Почти 100 стран ведут поисковые и эксплуатационные работы в акваториях на глубине до 1,5 км. Темпы освоения морских месторождений нефти и газа ежегодно увеличиваются.

Морские буровые и нефтедобывающие платформы представляют собой внушительные по размеру металлические сооружения, опирающиеся на решётчатые конструкции. В процессе эксплуатации они подвергаются различным нагрузкам — статическим и переменным во времени. В наиболее нагруженных участках в металле накапливаются повреждения и могут возникать трещины. Ситуацию усугубляют коррозионные процессы, которые в морской воде протекают более интенсивно.

Наиболее уязвимым местом буровых платформ являются опорные колонны в узлах соединения с раскосной решёткой. Они подвергаются воздействию морских волн, иногда достигающих высоты более 12 м. Основания платформ периодически осматривают, чтобы вовремя обнаружить повреждения и произвести необходимый ремонт.

Постановка задачи и её решение. Перечень технологических операций, которые необходимо выполнить при ремонте подводной части морских платформ, незначительно отличается от перечня операций при выполнении ремонта наземных сооружений. Однако условия и технология работ, производимых под водой, значительно сложнее.

Конструкции под водой помимо следов коррозии покрыты продуктами жизнедеятельности растений и живых организмов. Это затрудняет контроль состояния поверхности, выявление повреждений и трещин, препятствует выполнению сборки и сварки при ремонте.

Резка является одним из наиболее часто выполняемых видов работ под водой. Для резки под водой можно использовать различные методы, как механические (с помощью цепных или дисковых пил, абразивных дисков и др.), так и электродуговые (с применением трубчатых электродов, через которые подаётся режущий кислород).

Традиционно в течение многих лет применялась электродуговая или электрокислородная резка чёрных металлов.

Последнее время всё большее распространение получает экзотермический способ резки материалов, основанный на горении металла в среде кислорода. Нагрев металла, вызывающий экзотермическую реакцию, осуществляется за счёт горения дуги.

Экзотермическая резка является более производительной по сравнению с традиционной электродуговой.

Для экзотермической резки применяются специальные трубчатые электроды, состоящие из внутреннего тепловыделяющего элемента и стержней из низкоуглеродистой стали, которые установлены в металлической трубке, покрытой изолирующим материалом. Конструкция электрода обеспечивает обгорание изоляции одновременно с трубчатым электродом. Тепловыделяющий элемент по составу подобен термитной смеси, включающей в себя материалы с высокой теплотой образования оксидов (алюминий, магний, титан и их сплавы).

В настоящее время наибольшее распространение получили электроды для экзотермической резки под водой американской фирмы BROCO.

Электроды диаметром б мм предназначены в основном для резки металла толщиной от 6 до 12 мм и позволяют проводить более узкую линию реза. Электродами диаметром 9,5 и длиной 450 мм рекомендуется выполнять работы по резке материала толщиной от 12 мм. При выполнении работ на больших глубинах, а также при необходимости выполнять длинные прямолинейные резы, при невозможности часто производить смену электродов, или в ситуациях, не позволяющих водолазу-резчику приблизиться к линии реза, рекомендуется использовать электроды длиной 915 мм. В табл. 1 приведены характеристики электродов для экзотермической резки под водой.

Таблица 1

Длина разрезаемого участка одним электродом, мм

|

Марка электрода |

Толщина разрезаемого материала, мм |

|||

|

8 |

15 |

25 |

35 |

|

|

1418UW_25 |

500 |

250 |

Не используется |

Не используется |

|

3818UW_25 |

Не используется |

400 |

350 |

300 |

|

3836UW_25 |

Не используется |

900 |

700 |

500 |

Резка электродами ЭТС-1 и BROCO может осуществляться без подачи электрического тока, который необходим только для поджига электрода на начальном этапе горения. Резка электродами ЭТС-2 и ЭТС-3 возможна только при условии подпитки электрическим током.

Ремонт металлических конструкций платформ выполняют с применением сварки. В настоящее время для подводных работ в большинстве случаев используется дуговая сварка плавящимся электродом: ручная дуговая сварка покрытым электродом и механизированная дуговая сварка плавящимся электродом в защитных газах.

Существуют два основных метода выполнения сварочных работ под водой: сварка в водной среде (сварка мокрым способом); сварка в газовой среде в сухой камере (сварка сухим способом).

При выполнении сварки мокрым способом технологический процесс происходит без каких-либо дополнительных сооружений и устройств. Благодаря этому сварщик имеет большую свободу перемещений, что делает сварку мокрым способом наиболее эффективной и самой экономичной из существующих способов сварки под водой — в первую очередь, при восстановлении металлоконструкций с развитой поверхностью на глубине до 20 м. Выполнение сварки на глубинах более 40—50 м ограничивается возможностями человеческого организма. При глубине 100 м работа почти невозможна.

Существенным недостатком применения сварки мокрым способом является значительное насыщение металла шва и околошовной зоны водородом, что вызывает повышенную пористость швов и охрупчивание металла. Кроме того, из-за непосредственного контакта с водой основного металла и металла шва теплоотдача стали значительно выше, чем при сварке на воздухе, что может привести к появлению закалочных структур в металле шва и в зоне термического влияния.

Водолаз-сварщик заключён в водонепроницаемый костюм и находится в плотной среде, стесняющей его движения, кроме того, на него действует дополнительное гидростатическое давление, снижающее его подвижность. Водолаз находится в весьма неустойчивом положении с небольшой отрицательной плавучестью.

Ухудшенная видимость и наличие подводных течений создают неблагоприятные условия как для дугового разряда, так и для работы водолаза-сварщика, что отрицательно сказывается на качестве швов и производительности процесса.

По этим причинам некоторые нормативные документы не рекомендуют применение сварки мокрым способом для ремонта тяжело нагруженных элементов металлических конструкций.

Для выполнения сварки мокрым способом хорошо зарекомендовали себя электроды компании BROCO. Выпускают две серии электродов для подводной сварки: недорогая серия EasyTouch для сварки слабонагруженных неответственных конструкций и серия SofTouch для выполнения сварки ответственных конструкций. Механические свойства сварного шва, выполненного электродами серии EasyTouch, находятся на уровне свойств электродов Э42.

Электроды серии SofTouch обеспечивают качество сварного шва, сравнимое со сваркой в обычных производственных условиях. Они могут применяться для сварки швов в различном пространственном положении: горизонтальном, вертикальном, потолочном.

Электроды EasyTouch (серия UW/EZ) выпускают только для сварки углеродистой стали. Электроды SofTouch выпускаются для сварки углеродистой (серия UW/CS) и нержавеющей (серия UW/SS) сталей.

В табл. 2 приведены рекомендованные значения силы тока для каждого типа электродов SofTouch.

Таблица 2

Рекомендованные значения силы тока при подводной сварке

|

Марка электрода |

Диаметр электрода, мм |

Тип свариваемой стали |

Ток (А) в зависимости от положения шва |

||

|

Горизонтальное |

Вертикальное |

Потолочное |

|||

|

UW/CS-1 |

3,2 |

углеродистая |

150-170 |

140-165 |

140-160 |

|

UW/CS-2 |

4,0 |

углеродистая |

170-210 |

170-210 |

170-190 |

|

UW/CS-3 |

4,8 |

углеродистая |

240-280 |

240-280 |

235-275 |

|

UW/SS-1 |

3,2 |

нержавеющая |

130-150 |

125-145 |

125-145 |

|

UW/SS-2 |

4,0 |

нержавеющая |

140-200 |

140-190 |

140-180 |

Сварку сухим способом выполняют в глубоководной камере (кессоне), в которой размещаются и сварщик, и сварной узел. Сварка в такой камере осуществляется в газовой среде. Сварные швы не отличаются по качеству от выполненных в обычных атмосферных условиях. Глубоководная камера должна герметично прилегать к ремонтируемому под водой участку конструкции и быль достаточно просторной для работы в ней сварщиков. По этой причине она представляет собой громоздкую конструкцию. Её монтаж на ремонтируемом участке подводного сооружения — это длительный, дорогостоящий и сложный процесс, требующий использования вспомогательных судов и плавучих кранов.

Термин «сварка сухим способом» обозначает выполнение сварки при высоком гидростатическом давлении сварщиком-водолазом, полностью находящимся в сухой среде, созданной под водой.

При глубине до 20 метров кессон может быть заполнен воздухом. При большей глубине он должен быть заполнен смесью гелия и кислорода, в котором независимо от глубины поддерживается парциальное давление кислорода 29,4 кПа.

Ремонт опоры морской буровой платформы. Ремонт под водой проводился для устранения повреждения опоры морской буровой платформы в Южно-Китайском море у берегов Вьетнама на месторождении «Белый тигр».

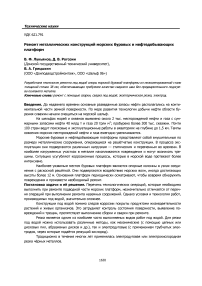

При плановом обследовании подводной части одной из буровых платформ были выявлены трещины в районе соединения опорной стойки и раскосов причальной платформы (рис. 1).

Рис. 1. Узел присоединения причальной платформы (а) и схема расположения трещины (б)

Узел присоединения причальной платформы на уровне 5000 мм представляет собой соединение впритык под прямым углом двух труб диаметром около 1000 мм (раскос) и диаметром 2000 м (опорная стойка). Толщина опорной стойки в месте соединения 38 мм, материал стойки — низколегированная сталь.

Опорные колонны испытывают большие механические нагрузки и коррозионные разрушения под воздействием морской воды, волнения моря, силовых воздействий, например при швартовке судов к платформе. Результаты обследования характера разрушения опоры в районе присоединения причальной платформы позволяют утверждать, что трещина имеет усталостное происхождение. Трещина, образовавшаяся в зоне перехода от шва к основному металлу, в процессе эксплуатации развивалась вначале вдоль линии сплавления. После того как трещина обогнула раскос 1 (рис. 1) по полупери метру, её концы вышли за пределы зоны сплавления и продолжали своё развитие в металле стенки опоры 2. Рис. 2 иллюстрирует фрагменты развития трещины в опоре.

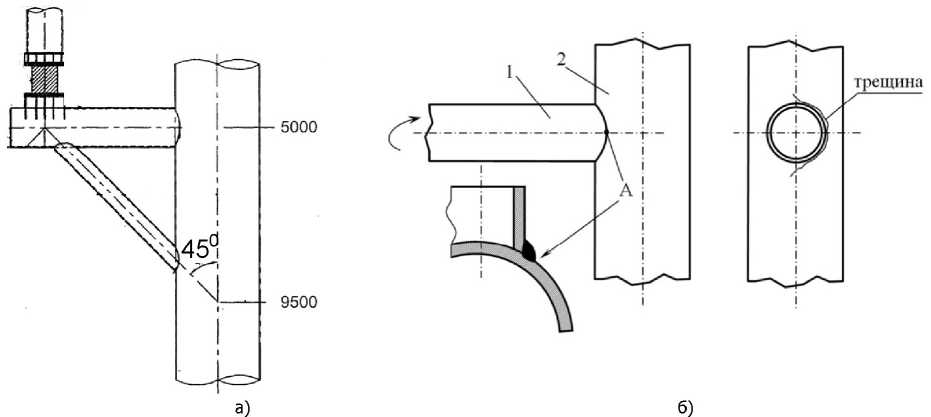

а) б) в)

Рис. 2. Фрагменты развития разрушения опоры: в зоне перехода от углового шва к основному металлу (а); развитие трещины по стенке опоры (б), (в)

Погодные условия в месте расположения буровой платформы (волнение моря, подводные течения и др.) позволяют проводить ремонт только в определённый период года. Однако, судя по характеру развития трещины (на рис. 2, б, в видно зигзагообразное движение трещин и ветвление её концов), можно предположить, что дальнейшее развитие разрушения может привести к отрыву раскоса.

По этой причине были разработаны две технологии ремонта.

По первой технологии предполагалось заварить трещину и установить в месте разрушения усиливающую накладку на стенку опоры. Такая технология позволяла сохранить причальную платформу при условии, что к моменту начала ремонта трещина не получит существенного развития.

Вторая технология предполагала полное удаление раскоса 1 (рис. 1) и установку накладки на отверстие, которое образуется в опорной стойке после удаления раскоса.

При использовании дуговой сварки для ремонта опоры с толщиной стенки 38 мм возникает серьёзная проблема предотвращения образования холодных трещин в околошовной зоне, высокая вероятность появления которых обусловлена большой скоростью охлаждения. При сварке конструкций с такой толщиной стенки рекомендуется выполнять предварительный подогрев для уменьшения скорости охлаждения, но при сварке под водой выполнить нагрев практически невозможно вследствие интенсивного охлаждения металла шва и околошовной зоны.

Для того чтобы исключить подогрев при сварке низколегированных сталей был использован следующий технологический приём. Перед сваркой на свариваемые кромки наплавлялся слой аустенитного металла, затем производилась сварка наплавленных кромок между собой. Такой приём позволяет создать буферный слой из вязкого аустенитного материала, что способствует уменьшению вероятности образования трещин при сварке. Рекомендуется также вместо сварки встык использовать нахлёсточные соединения для снижения остаточных сварочных напряжений, действующих перпендикулярно зоне сплавления.

Обследование, проведённое в 2010 году, показало, что по сравнению с 2009 годом произошли существенные изменения. Трещина обошла по контуру узел присоединения раскоса к опорной стойке, в результате чего в трубе опорной стойки образовалось сквозное отверстие (рис. 3).

Рис. 3. Разрушение узла сочленения раскоса и опоры, выявленное при обследовании в 2010 г.

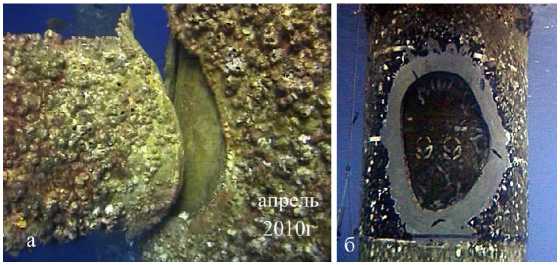

Так как ремонт несущей конструкции нефтяных платформ допускается только сухим способом, перед установкой на опору накладки необходимо было герметизировать отверстие. С этой целью внутрь отверстия была введена заглушка в виде изогнутой пластины малой толщины, которую приварили к стенке трубы угловым швом мокрым способом (рис. 4, а). Поскольку заглушка не является частью несущей конструкции, применение мокрого способа сварки допустимо. Для сварки были применены аустенитные электроды SofTouch марки UW/SS-1, рекомендуемые компа- нией BROCO для мокрой сварки. С наружной стороны трубы опоры установили накладку и закре^ пили её на прихватках (рис. 4, б).

Рис. 4. Сварка заглушки, герметизирующей отверстие в опоре (а) и сборка на прихватках накладки на опоре (б)

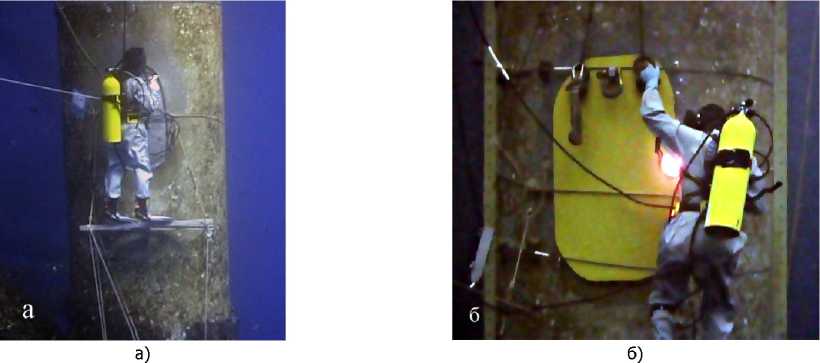

Затем на повреждённую опору устанавливается кессон, и в кессоне обваривается накладка по контуру сухим способом.

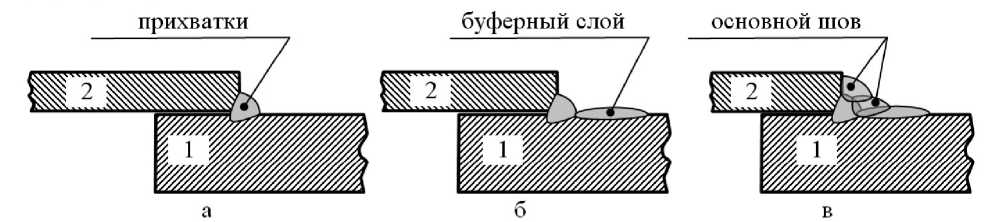

Сварка накладки и корпуса опоры выполняется аустенитными электродами в следующем порядке (рис. 5).

Рис. 5. Последовательность выполнения швов при сварке морской платформы: 1 — стенка корпуса опоры; 2 — накладка

После сборки на прихватках (рис. 5, а, мокрая сварка) в кессоне производится зачистка участков поверхности колонны шириной 30-40 мм, прилегающих к торцу накладки вдоль всего её контура до металлического блеска. Затем на поверхность корпуса опоры наплавляется аустенитными электродами буферный слой вдоль контура накладки (рис. 5, б, сухой способ). Место примыкания буферного слоя к торцу накладки зачищают для удаления шлаковых включений и предотвращения образования карманов. После этого производят сварку основных угловых швов.

Для обеспечения плавного перехода от шва к основному металлу внешний контур шва необходимо обработать абразивным инструментом.

Наличие на поверхности перлитного корпуса опоры аустенитного шва может способствовать увеличению скорости электрохимической коррозии.

Для предотвращения коррозии в месте ремонта необходимо произвести защитную окраску зоны сварки и установить протекторы.

Выводы. 1. Разработанная технология ремонта под водой была внедрена при устранении повреждения опоры морской буровой платформы в Южно-Китайском море у берегов Вьетнама на месторождении «Белый тигр».

-

2. Использование буферного слоя из вязкого аустенитного материала на свариваемых кромках из низколегированной стали позволило предотвратить образование трещин при сварке в

-

3. Остаточные сварочные напряжения, действующие перпендикулярно зоне сплавления, значительно снижаются при изменении конструктивного оформления сварного соединения — например, использование нахлёсточного соединения вместо сварки встык позволило снизить вероятность образования трещин в металле шва.

металле толщиной 38 мм и обеспечить требуемое качество сварного шва без предварительного подогрева.

Список литературы Ремонт металлических конструкций морских буровых и нефтедобывающих платформ

- Кононенко, В. Я. Подводная сварка и резка/В. Я. Кононенко; под общ. ред. Б. Е. Патона. -2-е изд., доп. и перераб. -Киев, 2011. -264 с.

- Хренов, К. К. Подводная электрическая сварка и резка металлов/К. К. Хренов. -Москва: Военное изд-во Мин-ва Вооружённых Сил СССР, 1946. -160 с.

- Сварка и свариваемые материалы. В 3 т. Т. 1. Свариваемость материалов. Справ. изд./под ред. Э. Л. Макарова. -Москва: Металлургия, 1991. -528 с.