Решение экологических проблем при разработке энергосберегающих мероприятий

Автор: Авдюнин Е.Г., Сергеев В.А., Сергеев А.В., Гильмутдинов А.Ю.

Журнал: Доклады независимых авторов @dna-izdatelstwo

Рубрика: Энергетика

Статья в выпуске: 2, 2005 года.

Бесплатный доступ

Короткий адрес: https://sciup.org/148312223

IDR: 148312223

Текст статьи Решение экологических проблем при разработке энергосберегающих мероприятий

Решение экологических проблем при разработке энергосберегающих мероприятий

Целью работы является решение экологических проблем при производстве стеклянных шариков. При этом осуществляется очистка газовых выбросов, что позволяет экономить материальные ресурсы, а также отказаться от закупки тепловой энергии, используя внутренний потенциал тепловых энергоресурсов предприятия.

Во многих отраслях промышленности технологические процессы связаны с переработкой, получением, выделением или использованием высокодисперсных пылевидных материалов и продуктов, с необходимостью их надежного улавливания для наиболее полного извлечения ценных компонентов и снижения загрязнения окружающей среды.

Многообразие промышленных пылегазовых выбросов с различными физико-химическими свойствами привело к созданию широкой номенклатуры пылеулавливающего оборудования с использованием различных принципов осаждения взвешенных частиц. Поэтому в большинстве случаев можно выбрать оптимальный аппарат с учетом свойств пыли и особенностей конкретного технологического процесса.

Рис.1. Схема вихревого пылеуловителя ВЗП.

Осаждение пыли в сухих инерционных пылеуловителях происходит, главным образом, за счет сил тяжести и инерции при измерении направления движения газового потока (пылеосадители и жалюзийные пылеуловители), либо за счет центробежной силы (циклоны и ротационные аппараты). Среди всевозможных принципов сепарации пыли принцип центробежной сепарации или закрученных газовых потоков является самым эффективным и совершенным.

Для улавливания стеклянный фракции предлагается тип вихревого пылеуловителя со встреченным закрученным потоком (ВЗП) [1]. Схема этого аппарата представлена на рис.1. Расход газа через аппарат ВЗП, равен расходу очищенного газа, а давления на входе первичного и вторичного потоков одинаковы.

Вихревые пылеуловители ВЗП, по сравнению с другими аппаратами, имеют меньшие габаритные размеры, удельные энергетические затраты и металлоемкость, большую надежность при улавливании твердой фазы.

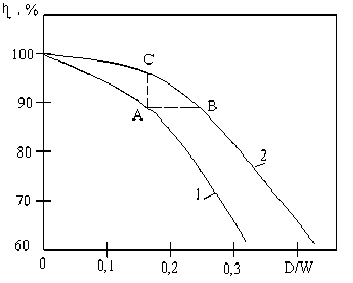

Для определения диаметра аппарата принимаем, согласно [1], значения параметра D/W, соответствующей точке А (рис.2). Если в процессе эксплуатации установки появится необходимость повышения степени очистки, следует увеличить кратность расхода по линии АС. Имеем:

D/W = n D3/(4Q), (1)

где D – диаметр аппарата, м; Q – расход газа, м3/с; W – средняя скорость в аппарате, м/с.

Согласно рис. 2 D/W=0,165. Из выражения 1 определяем диаметр аппарата:

D = V 4Q/( n- W) . (2)

0,165 = 3,14 ■ D 3 /(4 ■ 2,6).

Отсюда D=0,82 м.

Принимаем пылеуловитель ВЗП – М диаметром 800 мм в количестве двух штук. Основные размеры пылеуловителя представлены в [1].

В качестве утилизатора теплоты уходящих продуктов сгорания устанавливаем калорифер типа КСК, широко применяемый в промыш-ленности.

Температура продуктов горения равна по расчетам:

t см =312оС и количество L см =18750м3/ч=5,21м3/с.

Тепловой баланс калорифера:

Qсм ■П к = Q o , (3)

где Qсм – теплота продуктов горения. которую определяем из теплового баланса, кВт; Qо – отопительная нагрузка и нагрузка на ГВС, кВт; ηк=0,8 – КПД калорифера.

Рис.2. Зависимость улавливания пыли η от параметра D/W и кратности расхода k: 1-k=0,65; 2-k=0,85

Из решения уравнения 3 определяется температура продуктов горения после калориферов, которая составила t”п.г=79,2оС.

Расчет и выбор калориферов производится по стандартной методике [2]. Поверхность нагрева составила Fк=278,5м2.

Необходимое к установке количество калориферов типа КСК 311 определяется по формуле:

n =

F к

Fк1

278,5

-----= 3,35 ® 4 шт,

83,12

где Fк 1 – поверхность нагрева одного калорифера.

Устанавливаем четыре калорифера КСК 3-11. Аэродинамическое сопротивление секции калорифера ΔРа=21,56Па. Гидравлическое сопротивление воды в трубках ΔРг=49,3Па.

Для уменьшения тепловых потерь в газовом тракте, проведен расчет тепловой изоляции [3]. Для расчета использованы следующие исходные данные:

температура перемещаемой среды - 350оС температура наружного воздуха - (-28)оС температура в цехе - 35оС материал изоляции - маты минераловатные прошивные, марки 100.

Для изоляции воздуховодов и оборудования, установленного за пределами цеха принимаем минеральные прошивные маты толщиной 200мм.

Для изоляции воздуховодов в помещении производства шариков расчетную толщину изоляции примем 150мм.

При разработке мероприятий по энергосбережению большое внимание уделялось реконструкции системы теплоснабжения.

Переход от централизованного теплоснабжения от котельной к децентрализованному, с использованием теплоты уходящих продуктов сгорания, требует реконструкции теплового пункта (бойлерной), расположенного в цехе стеклянных шариков. Существующая схема реконструирована с учетом предлагаемых изменений. Насосы, расположенные в тепловом пункте, подают обратную воду с температурой 70оС в утилизатор уходящих продуктов горения. Вода после утилизатора с температурой 95оС подается в отопительный период на нужды отопления, и в течении всего года на нужды горячего водоснабжения. Была разработана тепловая схема, которая показывает, как можно легко регулировать потоки теплоносителя в зависимости от нагрузок, а также полностью перекрывать потоки на отопления при окончании отопительного периода.

Изменение системы теплоснабжения приведет к незначительному увеличению сопротивления сети, т.к. из схемы убираются пароводяные теплообменники (имеющие значительные гидравлические сопротивления), которые заменяются теплоутилизаторами (калориферы). Существующие насосы должны справиться с нагрузкой в новой системе теплоснабжения.

Запасные и регулирующие емкости должны содержать воду в объеме, достаточном для регулирования водопотребления. Тип емкостей, целесообразность их установки и место расположения надлежит определить на основании технико-экономических расчетов.

Запас воды в баках-аккумуляторах, устанавливаемых в помещениях промышленных предприятий, следует определять в зависимости от времени их заполнения в течение смены, принимаемого при числе душевых сеток от 10 до 20шт – 2 часа [4].

Оценка экономической эффективности реконструкции производилась по критерию срока окупаемости Тр , который составил 1,5 года.