Решение проблемы формообразования обтяжкой деталей обшивок самолета через внутреннюю геометрию поверхности

Автор: Михеев В.А., Баранова М.М., Тарасов В.А., Гусев Д.В.

Журнал: Известия Самарского научного центра Российской академии наук @izvestiya-ssc

Рубрика: Машиностроение и машиноведение

Статья в выпуске: 4 т.25, 2023 года.

Бесплатный доступ

По результатам анализа выявлено, что жесткая привязка поверхности оболочковых деталей обшивок к обводообразующим контурам самолета не позволяет исследовать некоторые свойства поверхностей, связанные с их внутренней геометрией, независимо от самого трехмерного пространства самолета. Если поверхность оболочковой детали обшивок задавать линиями кривизны в качестве сопряженных ортогональных координатных линий, то аналогично можно характеризовать форму обтяжного пуансона через внутреннюю геометрию поверхности оболочки. В этом случае создается ориентируемость поверхности обтяжного пуансона относительно основной линии кривизны по формообразующему контуру, направление которого совпадает с направлением растяжения при обтяжке. Такое совпадение обеспечивает контроль симметричного развития очага деформации, и преимущественного образования зоны пластической деформации в центральной части листовой заготовки. В результате решаются проблемы формообразования обтяжкой оболочковых деталей обшивок, что приводит к равномерному изменению толщины в различных областях листовой заготовки и отсутствию складок и разрыва.

Деформация, формообразование, обводообразующий контур, кривизна, оболочковая деталь

Короткий адрес: https://sciup.org/148327519

IDR: 148327519 | УДК: 669.715 | DOI: 10.37313/1990-5378-2023-25-4-5-12

Текст научной статьи Решение проблемы формообразования обтяжкой деталей обшивок самолета через внутреннюю геометрию поверхности

Гусев Дмитрий Вячеславович, аспирант кафедры обработки металлов давлением самолета. Их несущая способность и прочность после агрегатной сборки самолета определены только толщиной листовой заготовки. Оболочки должны иметь точную геометрическую форму при сопряжении внутренней поверхности с силовым каркасом самолета, что в первую очередь зависит от решения проблемы получения обводообразующих оболочек минимальной разнотолщинности.

Существующие способы формообразования обтяжкой не способны обеспечить получение равнотолщинных оболочек двойной кривизны из-за несовершенства методов геометрической увязки сопрягаемых поверхностей обшивок по обводообразующим контурам, отсутствия метода расчета технологических параметров обтяжки с учетом внутренней геометрии поверхности оболочки, несовершенства информационных связей в автоматизированных средствах обеспечения процессов обтяжки и отсутствия отечественного обтяжного оборудования с программным управлением.

Относительно категории геометрической увязки элементов конструкции при агрегатной сборке самолета отметим, что точность достигается, когда обводообразующая оболочка имеет внутреннюю криволинейную поверхность, соответствующую контурам шпангоутов и стрингеров силового каркаса, а наружную криволинейную поверхность – эквидистантной внутренней, соответствующей контурам аэродинамического обвода готового изделия. Поэтому отклонение точности обвода изделия зависит от оценки точности образования обводов силового каркаса и отклонений толщины обшивки, т.е. связанным способом через средства обеспечения геометрической увязки при полном отсутствии чертежей сопрягаемых элементов конструкции [1].

Для контроля точности взаимоувязанной внутренней поверхности оболочковых деталей ранее использовали макет обводообразующей поверхности агрегата путем копирования поверхности слепка и строили «болванку» с кривизной рабочей поверхности, соответствующей кривизне той или иной детали обшивки. Этот объемный шаблон контрольно-доводочной оснастки стали использовать в качестве обтяжного пуансона для формообразования обтяжкой листовой заготовки на специализированном обтяжном прессе. Поэтому представление формообразования оболочки двойной кривизны в традиционном процессе обтяжки листовой заготовки сводился к процессу деформирования, содержащему элементы изгиба и растяжения, на подобии обтяжки профиля, выполненного без учета геометрии поверхности оболочки двойной кривизны.

Листовую заготовку мысленно делили на отдельные связанные между собой продольные полоски весьма малой ширины. Тогда после свободной обертки поверхности обтяжного пуансона и натяжения по мере перемещения обтяжного пуансона или зажимов обтяжного пресса листовая заготовка натягивается, прилегая к его поверхности лишь по одной линии. По мере растяжения листовой заготовки продольные полоски последовательно прилегают к обтяжному пуансону пока не прилягут самые крайние полоски, и внутренняя поверхность листа примет форму обтяжного пуансона. Такая схема обтяжки не учитывает геометрии поверхности оболочки и характеризуется ярко выраженной неравномерной деформацией растяжения, особенно при последующем растяжении листовой заготовки, уже принявшей форму обтяжного пуансона. Из-за влияния внешнего трения наиболее нагруженными оказываются сечения на сходе листа с пуансона, что сопровождается локализацией деформации на одном из свободных участков [2].

Как видно из данного описания, процесс обтяжки первоначально рассматривался как усовершенствование процесса изгиба листовой заготовки с элементами растяжения для повышения точности, но не как формообразующий процесс. Основным условием в традиционном представлении получения оболочковой детали требуемых размеров является растяжение всех сечений заготовки до состояния пластичности, но этот процесс реализуется без учета геометрии поверхности оболочки двойной кривизны. Поэтому наибольшая деформация, чаще всего избыточная для участка листовой заготовки в районе схода с обтяжного пуансона, приводила ее к локализации и отсутствию формообразующего механизма в центральной части листовой заготовки.

Для решения проблемы формообразования обтяжкой необходимо правильно позиционировать обтяжной пуансон на столе пресса, знать траекторию движения зажимов относительно его формообразующего контура и его местоположение в вертикальной плоскости симметрии обтяжного пресса, т.е. обеспечить условия для симметричной обтяжки. Важно настроить цикловое движение рабочих органов растяжно-обтяжного пресса для конкретного процесса формообразования обтяжкой с учетом геометрии поверхности оболочки двойной кривизны.

Таким образом, понятие кривых или контуров естественным образом следует обобщить на объекты большей размерности, которые называются поверхностями. Совершенствованием в этом направлении процесса формообразования обтяжкой является его дальнейшее развитие на основе теории поверхностей тонких оболочек [2], некоторые свойства которых связаны со структурой дифференциальной квадратичной формой для элемента кривой на поверхности и могут быть исследованы независимо от пространства. Такие свойства поверхностей называются внутренними, а геометрия, основанная на изучении дифференциальной квадратичной формы, – внутренней геометрией [3].

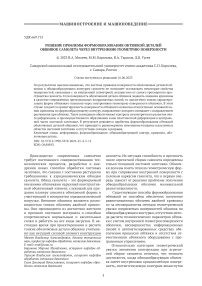

Тогда, следуя Гауссу, определим поверхность отдельной оболочковой обшивки в трехмерном пространстве с координатными плоскостями самолета XYZ (Рисунок 1а) параметрическим образом заданием трех уравнений xi = xi(q1,q2), где i = 1,2,3. Параметры q1, q2 определяют на поверхности сетку кривых, называемых криволинейными, или гауссовыми, координатами. Это станет основным инструментом для измерения кривизны поверхности. Такой инструмент позволит определить два вида кривизны поверхности, известные сегодня как гауссова кривизна К и средняя кривизна Н. Каждая поверхность может быть представлена как регулярная параметрическая поверхность, у которой параметризующее отображение взаимно однозначно с образом, что имеет место при локальном подходе к геометрии поверхности в «полюсе» оболочки: три типа точек (эллиптическая, гиперболическая и параболическая), касательная плоскость, в которой лежат два ортогональных главных направления x0 и y0, проходящих через полюс поверхности оболочки, и соприкасающаяся квадратичная поверхность (поверхность приведения), ориентированная относительно нормальных сечений поверхности, соответствующих направлениям x0 и y0. Кривизны этих сечений являются главными кривизнами [4].

После «вычления» конструктором поверхности этой обшивки из аэродинамической формы самолета с координатными плоскостями самолета XYZ и определения параметров внутренней геометрии вместе с кривизнами поместим ее в трехмерное пространство растяжно-обтяжного пресса xyz. Конструкция обтяжного пуансона должна предусматривать расположение этой поверхности таким образом, чтобы положение формообразующего контура обтяжного пуансона после установки его на стол пресса попало в первую вертикальную плоскость симметрии F1, а также предварительное совмещение с одной из ортогональных линий кривизны, задаваемой параметром q1. Вторая вертикальная плоскость F2, ортогональная первой, будет содержать положение контура центрального поперечного сечения, совмещенного со второй ортогональной линией, задаваемой параметром q2. Оба контура пересекаются в «полюсе» поверхности оболочки двойной кривизны. В результате такой привязки обе ортогональные плоскости переходят в вертикальные плоскости симметрии обтяжного пресса (Рисунок 1б).

Внешне процесс симметричной обтяжки напоминает формообразование и заключается в том, что плоская листовая заготовка превращается в пространственную оболочковую деталь под воздействием растягивающих усилий, расположенных с двух её противоположных концов. Листовая заготовка деформируется, плотно прилегая к поверхности обтяжного пуансона и принимая форму этой поверхности. Поэтому симметричная обтяжка относится к формообразующим операциям, связанным с увеличением площади листовой заготовки.

МЕТОДИКА ПРОВЕДЕНИЯ ЭКСПЕРИМЕНТА

Предлагаемые нами условия симметричной обтяжки взамен традиционной обтяжки были использованы при моделировании за счёт перемещения линии зажимов листовой заготовки по определенной траектории кинематически обоснованной схемы формообразования с учетом геометрии поверхности оболочки двойной кривизны. Наши усилия направлены на разработку способа формообразования обтяжкой с обязательным использованием программного управления, снижающего степень неравномерности деформации и разнотолщинности до рекомендуемых пределов. Устойчивое управление процессами формообразования обтяжкой основано на первоначальном положении очага пластической деформации в центральной зоне листовой заготовки. Формообразование листовой заготовки по той или иной кинематической схеме сопровождается встречным движением границ очага пластической деформации при сохранении местонахождения наибольших деформаций в центральной области листовой заготовки. Это позволяет увеличить степень формоизменения при минимальной вероятности обрыва листа на одном из свободных ее участков между краем пуансона и зажимами пресса.

Появилась возможность выделить на такой поверхности положение формообразующего контура обтяжного пуансона, который будет совмещен с продольной вертикальной плоскостью пресса, проходящей через середину центральной губки. Поэтому геометрия оболочки не совпадает с геометрией обшивки для выполнения сборки агрегата самолета, т.к. эти геометрии привязаны к разной категории кривых и поверхностей: контурно-обводообразующие и гауссово-параметрические. В связи с необходимостью решения геометрических задач, связанных с формообразованием обтяжкой плоского листа в оболочковую деталь, необходимо другое положение в пространстве поверхности обтяжного пуансона, геометрия которой будет соответствовать фундаментальным квадратичным

a)

(б)

Рисунок 1 – Трехмерное пространство с координатных плоскостей самолета XYZ (а) и трехмерное пространство растяжно-обтяжного пресса xyz (б)

формам, определяющим поверхность с точностью до ее положения в пространстве. Значения квадратичных форм состоит в том, что они при определенных условиях позволяют сориентировать поверхность, при этом в качестве координатных линий на поверхности нужна сеть линий кривизны.

В традиционных схемах обтяжки с растяжением на прессах типа РО за счет приложения растягивающих усилий к зажимам вертикальная составляющая усилия растяжения двух зажимов воспринимается гидроцилиндрами стола пресса. Перемещение стола пресса обеспечивает продольную обертку листа и подъем стола в положение, при котором касательная к контуру пуансона у его торцов совпадает с плоскостью зажимных губок. Криволинейный контур зажимов должен соответствовать контуру торца обтяжного пуансона.

Показанный порядок ведения процесса обтяжки с растяжением не является обязательным, однако поддерживание этого порядка позволит избежать ошибок. Наиболее типичной ошибкой является стремление поднять стол пресса выше, чем нужно. В этом случае при приложении усилия к зажимам растягиваются свободные, не лежащие на пуансоне, участки заготовки. Если при обтяжке угол наклона или радиус искривления зажимов больше требуемого, то возможно образование продольных складок.

Обтяжку оболочек из тонколистового материала следует производить только с помощью растяжных цилиндров. Форма очага деформации и направление его развития при обтяжке с растяжением сохраняется в течение процесса. До момента завершения деформирования на сходе процесс сопровождается не увеличением напряжений, а изменением ширины очага деформации. На этом этапе формообразования деформация не зависит от внешнего трения и распределяется равномерно по сечениям оболочки. Обтяжка происходит в основном в пределах равномерного удлинения, а, следовательно, и равномерного утонения.

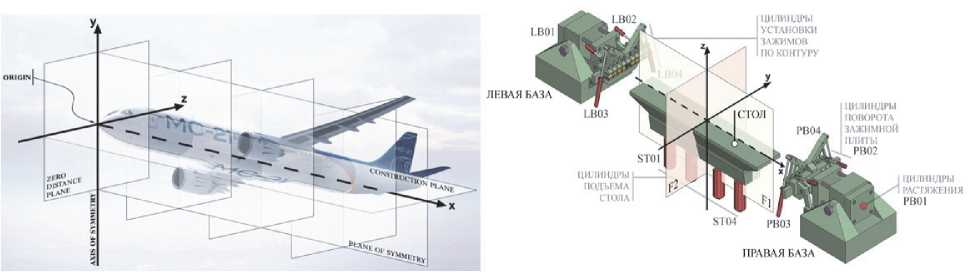

Обтяжка с растяжением характеризуется тем, что усилие растяжения в листе создается путем приложения растягивающих сил Р по узким кромкам заготовки через перемещающиеся зажимы в направлении касательных M1L1 и M2L2 в точках схода M1 и M2 линии продольного сечения поверхности обтяжного пуансона (Рисунок 2). Усилие Q, передаваемое обтяжным пуансоном, необходимо для подъема стола пресса в требуемое положение [5].

При движении зажимов пресса в направлении касательных M1L1 и M2L2 листовая заготовка растягивается, скользя по поверхности обтяжного пуансона. При этом материальная точка на заготовке, которая в начальный момент коснулась точки O на поверхности пуансона, в последующие мгновения или в течение всего процесса обтяжки с растяжением остается неподвижной и не скользит относительно поверхности пуансона. Сила трения в этой точке меняет направление влево или вправо от нее.

Аналитический способ расчета деформаций в процессе формообразования обтяжкой растяжением адаптирован для определения дополнительных данных для конечно-элементного моделирования. Адаптация была связана с уменьшением или полным устранением ограничивающих факторов, связанных с неравномерным растяжением, влиянием внешнего трения, недопустимой локализацией деформации на концевых участках листовой заготовки вблизи зажимов пресса. Прежде всего, были выявлены особенности кинетики границ очага деформации, возможности увеличения этапа формообразования при сохранении местоположения зоны наибольших деформаций в центральной части листовой заготовки.

Для этого были предложены условия симметричной обтяжки при соответствующей параметризации. Если совместить направление обтяжки с растяжением с вертикальной плоскостью симметрии F1, и она пройдет через середину центрального зажима пресса, то обтяжка может быть симметричной. Плоскость симметрии F1 определяет положение продольного формообразующего контура сечения поверхности оболочки, проходящего через характерную точку O. Вторая плоскость симметрии F2, ортогональная первой, определяет положение центрального поперечного сечения поверхности оболочки, также проходящего через точку O.

Рисунок 2 – Конструкция обтяжного пуансона для обтяжки с растяжением

Деформация растяжения листовой заготовки в точках схода M1 или M2 слева или справа от контура продольного сечения поверхности пуансона под углом а к в момент полного формообразования оболочки состоит из двух составляющих:

I e a = e a + e a . , (1) где e 1 a . - деформация на этапе формообразования заготовки в районе схода с пуансона с перемещающимися границами очага деформации до момента выхода их на свободный от зажимов край заготовки;

е^ -деформация на этапе избыточного деформирования участка заготовки в районе схо- да с пуансона, которая может привести к недопустимой локализации деформации концевых участков листовой заготовки вблизи зажимов пресса.

Логарифмическую деформацию e 1 a . можно заменить относительной деформацией £ 1 a . . Однако, вследствие аддитивности логарифмической деформации, оставим принятое обозначение и запишем формулу для расчета e I a в характерной точке E1 или Е2:

< =ln ,.(2)

R 1 fa.

Деформация e“a определяется по формуле:

e"a. =(e 10 + e1бо. - eI )• exp f "a),(3)

.I где e 10- деформация в «полюсе» оболочки в точке О, которая вычисляется аналогично (2) и равна по величине e1Ia, если прогибы поперечных сечений имеют одинаковые значения f , = fa;

e1 бок —деформация в характерной точке N 1 или N2, определяемая необходимостью вывода свободных от зажимов краев заготовки за предел текучести (регулируемая величина порядка 0,005 -0,01);

μ – коэффициент внешнего трения;

n – показатель упрочнения материала заготовки и практически равен равномерному удлинению образца при механическом испытании;

„ i Ri e10 eia. ln n _ г ;

R i f 0

e I 0 - деформация оболочки в точке О оболочки в момент формообразования поперечного сечения оболочки под углом ак:

4 = in R1 . , 10 R 1 - f , 1 ,

где f 0 = R 2 - ( 1 - cos в 0 ) - величина прогиба отформованной части заготовки в центральном сечении оболочки:

IB cos А, = ,

R 20 • еХР (М« к )

где в0 - односторонний угловой размер оча- га деформации на первом этапе формообразования обтяжкой с растяжением заготовки шириной 2B.

Оболочки двойной кривизны в большинстве случаев имеют одинаковую величину радиуса R 2 во всех ее поперечных сечениях оболочки двойной кривизны. Предварительно, опираясь на аналитическую методику, мы рассчитали потребные для получения формы деформации на этапе формообразования центральной зоны заготовки с зажимами пресса, выставленными прямолинейно. Выбор остановился на конкретной детали (Рисунок 2) оболочки с геометрическими параметрами, установленными в плоскостях симметрии F1 и F2. При этом левая и правая сторона обтяжного пуансона «полюса» не является одинаковой. На рисунке 2 показаны участки формообразующего контура продольного сечения от точки О, имеющие протяженность в виде прямых линий от точек M1/ или M2/ до точек M1 или M 2 . Исходные данные: R 2 =1250; R 1 л =16000 мм; R, =12000 мм; 2 B =1900 мм; a = a = 7 0 ; лее лев лев 1

f = 0,12 (литой обтяжной пуансон из вторичного алюминия), n=0,26.

РЕЗУЛЬТАТЫ И ИХ ОБСУЖДЕНИЕ

Результаты расчета значений деформации по формулам 1-6 сведем в таблицу 1.

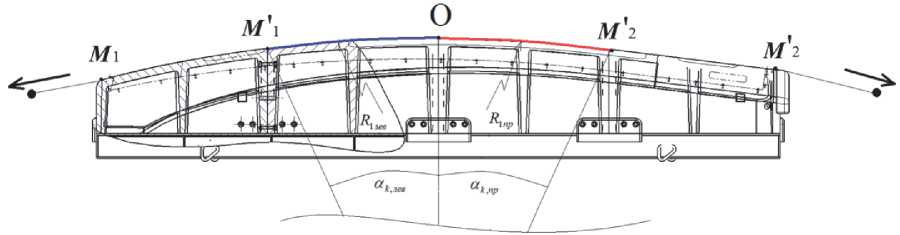

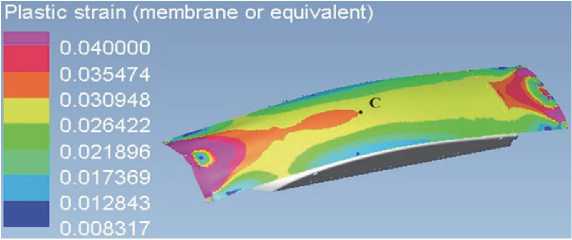

На первом этапе обтяжка с растяжением проводится с помощью прямых зажимов пресса по направлениям к формообразующему контуру обтяжного пуансона. Обтяжка с растяжением ведется до тех пор, пока деформация на левой части заготовки относительно точки О не станет равна 1,95%, а на правой части заготовки 1,46%. Данные значения формообразующих деформаций определены после расчета по предложенным аналитическим формулам, запись которых приведена в таблице 1. На рисунке 3 значение деформации 1,46% показано в области поверхности оболочки (точка В), а значение деформации 1,95% (точка А).

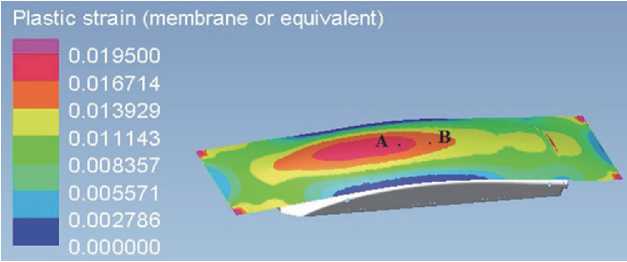

После первого этапа обтяжки с растяжением устанавливаем зажимы пресса по контурам, соответствующим кривым торцевых сечений обтяжного пуансона. Обтяжка на втором этапе проводится по направлениям касательных к контурам пуансона по сходу заготовки с пуансона до определенного момента, определяемого значением деформации по формуле, приведенной в таблице 1. На рисунке 4 значение деформации показано в центральной области поверхности оболочки (точка С) и составляет значение 3,09%.

В то же время деформация боковых кромок листовой заготовки, свободных от зажимов пресса, соответствует пластической зоне и составляет 1,012%. Разница этих значений дефор-

Таблица 1. Результаты расчета значений деформации при первом и втором этапах формообразования

|

№ |

Расчетные формулы |

Результат расчета |

||

|

Первый этап формообразования |

||||

|

1. |

f = R 2(1 - cos ^B ) 2 R 2 |

238,6 мм |

||

|

2. |

fъ = R 2 * (1 cos ) 2 R 2 exp( fak ) |

231,4 мм |

||

|

3. |

I ] R 1 np e* = Я -f 1 np Фф . np |

0,0146 |

||

|

4. |

R ' e 1 nee m R - f 1 nee J ф . пев |

0,0195 |

||

|

Второй этап формообразования |

||||

|

5. |

, R np

1 np J |

0,015 |

||

|

6. |

R e = In--- 1 nee R - f 1 nee J |

0,02 |

||

|

7. |

e = ъф + e, +(e —e I )• exp e a , , np e a Knp е 6ок e nnp e np) p |

AO ^) v n J |

0,028 |

|

|

8. |

e ^ , пев = еф + ебок + ( enee - ^ ..ee ) " 6Xf к кпев |

( AO лев' к . tee 1 n |

0,031 |

|

Рисунок 3 – Эквивалентные пластические деформации на поверхности оболочки двойной кривизны после первого этапа обтяжки с растяжением

мации практически равна потребной деформации, рассчитанной выше. Значение деформации в центральной зоне поверхности соответствует потребной деформации, определяющей геометрическую форму оболочки двойной кривизны.

Тогда деформации по сходу заготовки с обтяжного пуансона согласно формуле 3 соответственно составляют: вправо – 2,8% и влево - 3,1%. В данном случае также прибавили е6ок потребную деформацию для принятия формы на краях заготовки.

Новая схема обтяжки с растяжением относится к процессу формообразования листо- вой заготовки без локализации растяжения на концевых участках заготовки вблизи зажимов пресса и снижает уровень неравномерности деформации в продольном направлении к зажимам пресса за счёт увеличения этапа формообразования в центральной части листовой заготовки.

ЗАКЛЮЧЕНИЕ

В статье обосновано, что если поверхность оболочковой детали обшивок задавать линиями кривизны в качестве сопряженных орто-

Рисунок 4 – Эквивалентные пластические деформации на поверхности оболочки двойной кривизны после второго этапа обтяжки с растяжением

гональных координатных линий, то аналогично можно характеризовать форму обтяжного пуансона через внутреннюю геометрию поверхности оболочки. Вследствие чего решаются проблемы технологии формообразования обтяжкой оболочковых деталей обшивок за счет ориентируемости поверхности обтяжного пуансона относительно основной линии кривизны вдоль его длинной стороны по формообразующему контуру, направление которого совпадает с направлением растяжения при обтяжке. Такое совпадение обеспечивает симметричное развитие очага деформации и преимущественное образование зоны пластической деформации в центральной части листовой заготовки. Результатами данного перехода являются большие преимущества при автоматизации проектирования и управления процессами формообразования обтяжкой оболочек с учетом геометрии поверхности.

Список литературы Решение проблемы формообразования обтяжкой деталей обшивок самолета через внутреннюю геометрию поверхности

- Громова, А.Н. Исследование процесса формообразования плотными листовыми оболочками: Труды НИАТ / А.Н. Громова. - М.: НИАТ, 1962.

- Филин, А.П. Элементы теории оболочек / А.П. Филин. - Л.: Стройиздат. Ленингр. отделение, 1987. - 384 с.

- Никиреев, В.М. Практические методы расчета оболочек / В. М. Никиреев, В.Л. Шадурский. - М.: Стройиздат, 1966. - 269 с.

- Mikheev, V. A. Metric transformation of the surface of a tight punch for forming sheet shells of double curvature / V. A. Mikheev, F. V. Grechnikov, R. Alvarenga, V. V. Bodrov // IOP Conference Series: Materials Science and Engineering. - 2021. - Vol. 1155. - P. 12010. - 10.1088/1757-899X/1155/1/012010 (дата обращения: 01.04.2023). DOI: 10.1088/1757-899X/1155/1/012010( EDN: WOJISL

- Михеев, В.А. Основы расчета процесса формообразования обтяжкой тонких оболочек двойной кривизны / В.А. Михеев, С.В. Сурудин // Известия Самарского научного центра РАН. - 2017. - Т. 19. № 1(3). - С. 555-562. EDN: YPKJMM