Решение задач автоматизации элеваторного комплекса

Автор: Кудряшов В.С., Алексеев М.В., Иванов А.В., Сурин К.И.

Журнал: Вестник Воронежского государственного университета инженерных технологий @vestnik-vsuet

Рубрика: Информационные технологии, моделирование и управление

Статья в выпуске: 1 (75), 2018 года.

Бесплатный доступ

Статья посвящена решению задач автоматизации при разработке автоматизированного рабочего места (АРМ) оператора для управления элеватором производительностью 280 тонн в час в рамках работ ООО “Интеллектуальные комплексы автоматики”. В существующих элеваторных комплексах обеспечивается только транспортировка зерна (отсутствуют системы управления с автоматической сушкой зерна при высокой точности измерения влажности), не предусмотрено автоматическое формирование маршрутов перемещения зерна (для каждого маршрута требуется составление технического задания и внесение изменений в управляющую программу системы). Вместе с тем требуется более точное регулирование расходов потоков зерна (применяемые автоматические задвижки имеют только положения «открыто/закрыто»). Целью автоматизации элеватора является: снижение времени аварийного простоя оборудования путем отслеживания наработки оборудования, количества аварий и информирования оператора об оборудовании, которое подвержено выходу из строя; снижение времени наладки и обслуживания элеватора; повышение качества продукции; уменьшение процента брака, а также уменьшение влияния человеческого фактора на процесс. В работе приводится краткое описание предложенных алгоритмов управления задвижками, автопостроения маршрута сушки зерна, фильтрации показаний влажности зерна и фрагменты программы АРМ оператора (в среде indusoft web studio) для управления элеваторным комплексом. Предложенные решения позволяют: снизить время аварийного простоя оборудования на 20% и общее время обслуживания комплекса; отсеять недосушенное зерно на отлежку в автоматическом режиме для повторной сушки; повысить качество продукции за счет автоматического контроля перегрева зерна; уменьшить брак продукции на 3%, а также уменьшить влияние человеческого фактора на процесс транспортировки и сушки зерна.

Элеваторный комплекс, автоматизация, алгоритм управления, контроллер

Короткий адрес: https://sciup.org/140229946

IDR: 140229946 | DOI: 10.20914/2310-1202-2018-1-117-123

Текст научной статьи Решение задач автоматизации элеваторного комплекса

Введение и постановка задачи

Зерновые продукты являются одним из главных элементов в питании людей. На сегодняшний день самым надежным местом сбережения зерна являются зерновые элеваторы. В элеваторах можно улучшить качество зерна, просушив его, а также очистив от мелких и крупных примесей [1]. В последние годы при решении задач автоматизации процессов очистки, сушки и хранения зерна достигнуты определенные успехи, но при этом некоторые задачи остаются нерешенными. В существующих элеваторных комплексах обеспечивается только транспортировка зерна (отсутствуют системы управления (СУ) с автоматической сушкой зерна при высокой точности измерения влажности), не предусмотрено автоматическое формирование маршрутов перемещения зерна (для каждого маршрута требуется составление технического задания и внесение изменений в управляющую программу СУ). Вместе с тем требуется более точное регулирование расходов потоков зерна (применяемые автоматические задвижки имеют только положения «открыто / закрыто») [2, 3].

Целью автоматизации элеватора является: снижение времени аварийного простоя оборудования путем отслеживания наработки оборудования, количества аварий и информирования оператора об оборудовании, которое подвержено выходу из строя; снижение времени наладки и обслуживания элеватора; повышение качества продукции; уменьшение процента брака, а также уменьшение влияния человеческого фактора на процесс.

Результаты

В работе приводится краткое описание решения перечисленных задач и фрагменты разработанной программы автоматизированного рабочего места (АРМ) оператора (в среде indusoft web studio) для управления элеваторным комплексом [4].

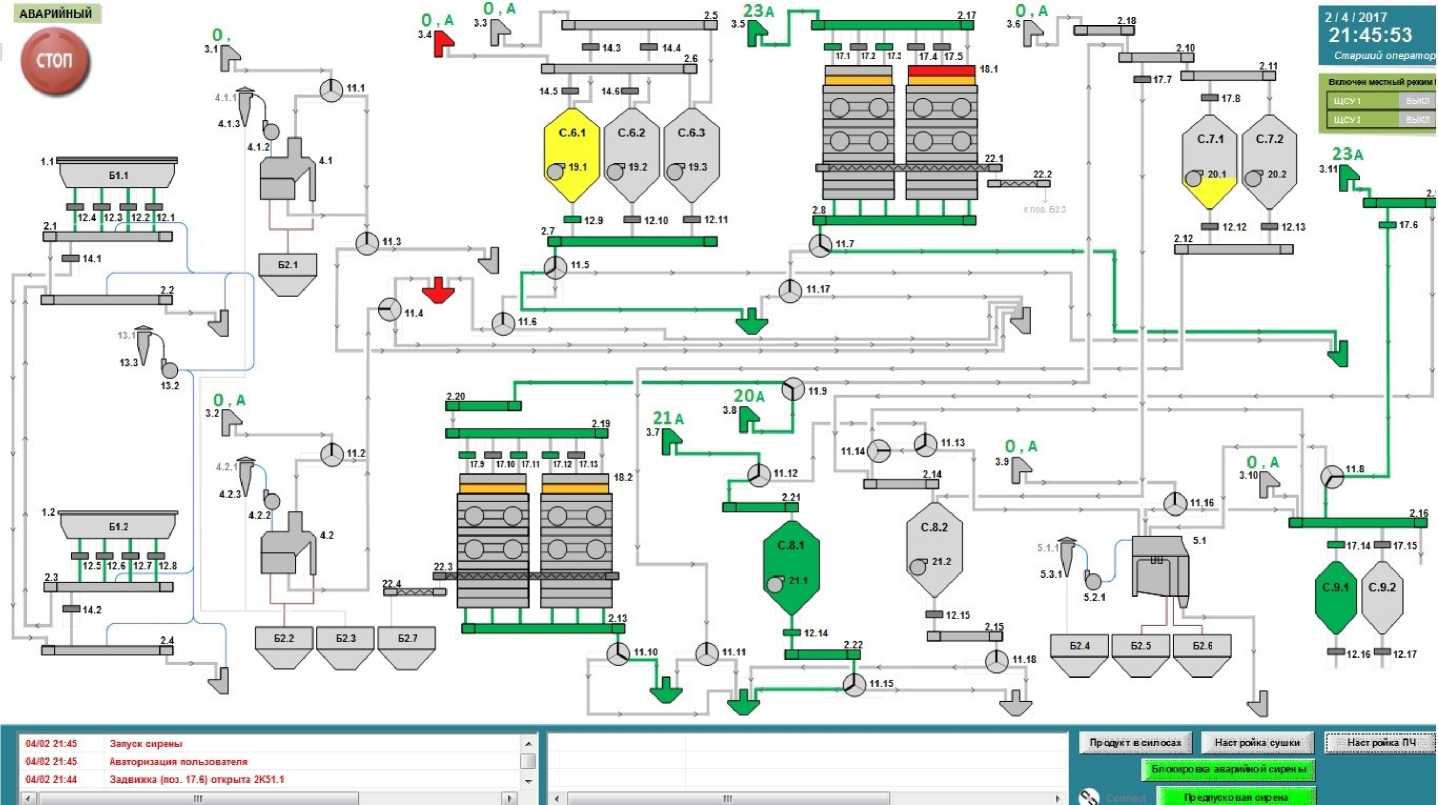

Типовой элеватор (рисунок 1) состоит из блоков приемки зерна (завальная яма, весовой контроль, ж.д. приемка); очистки зерна (машин предварительной очистки, машин предпродажной очистки, машин семенной очистки); сушки зерна (накопительный конусный силос, зерносушилка); хранения зерна и отгрузки(плоскодон-ные силоса с термометрией, бункера отгрузки, ж.д. отгрузка).

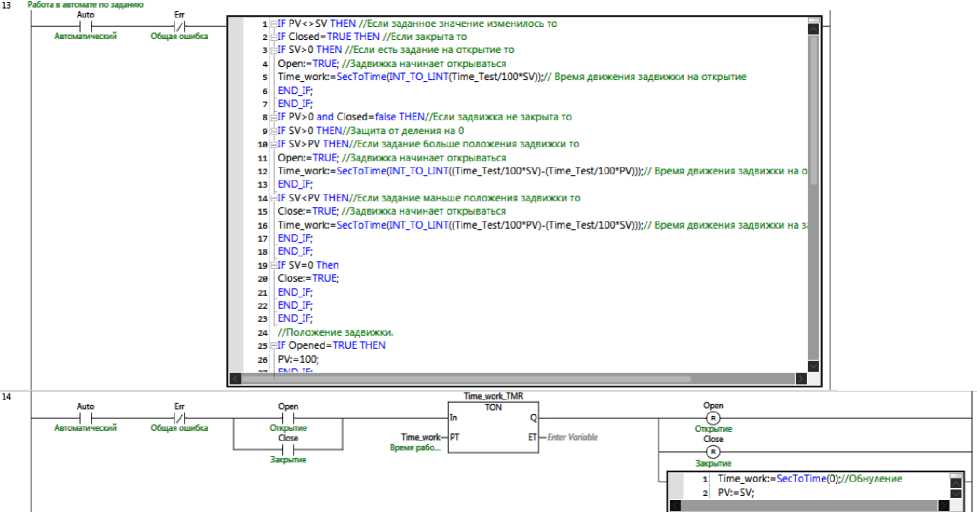

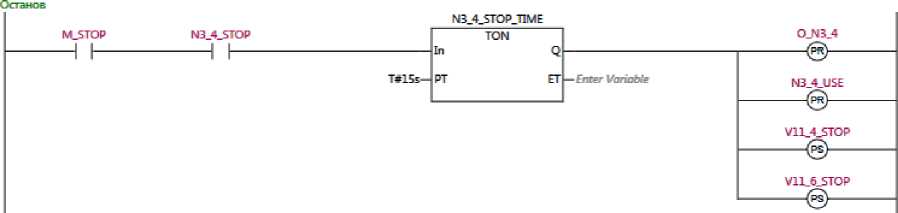

Для автоматизации работы подсилосных задвижек предлагается алгоритм на основе временного интервала закрытия (от пропадания сигнала от концевого выключателя на открытие до появления сигнала концевого выключателя на закрытие) и временного интервала открытия (от пропадания сигнала от концевого выключателя на закрытие до появления сигнала концевого выключателя на открытие) (рисунок 2). При реализации алгоритма рассчитывается необходимое время движения задвижки в зависимости от заданного оператором процента открытия задвижки, общего времени открытия/закрытия задвижки, текущего положения задвижки [5].

Для открытия задвижки на заданный оператором процент, необходимо рассчитать время движения задвижки. В случае если задвижка закрыта, то задвижка будет двигаться на открытие, а время движения будет следующим:

Time_work = ( Time_Test/100 SV ) , (1)

где Time_Test – среднее время движения задвижки в одном направлении; Time_work – расчетное время движения задвижки; SV – заданный оператором процент открытия задвижки.

Если же задвижка не закрыта, то направление движения задвижки будет зависеть от ее фактического положения. Если SV >PV, то задвижка будет двигаться на открытие, а время движения будет рассчитываться следующим образом:

Time_work = ( Time_Test /100 SV ) -- ( Time_Test/100 PV ) ,

где PV – фактическое положение задвижки в процентах открытия.

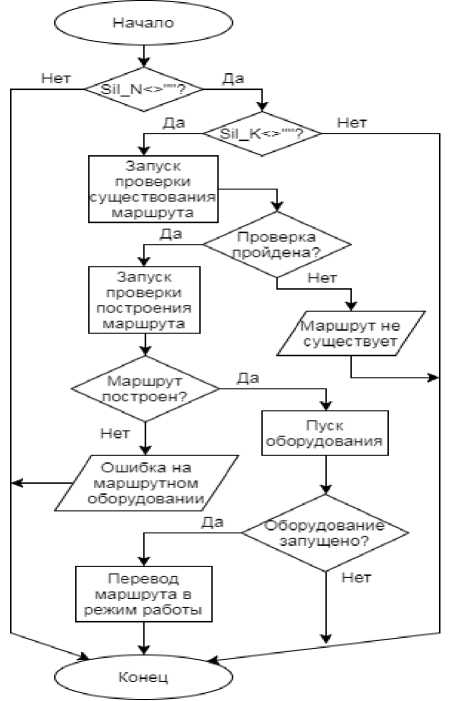

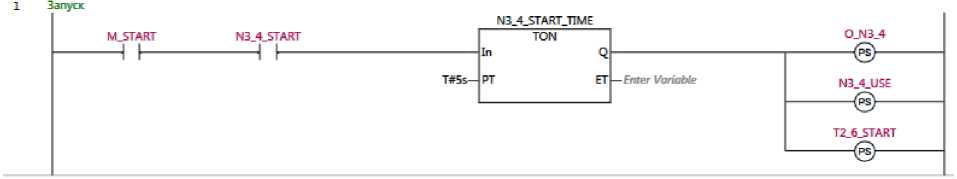

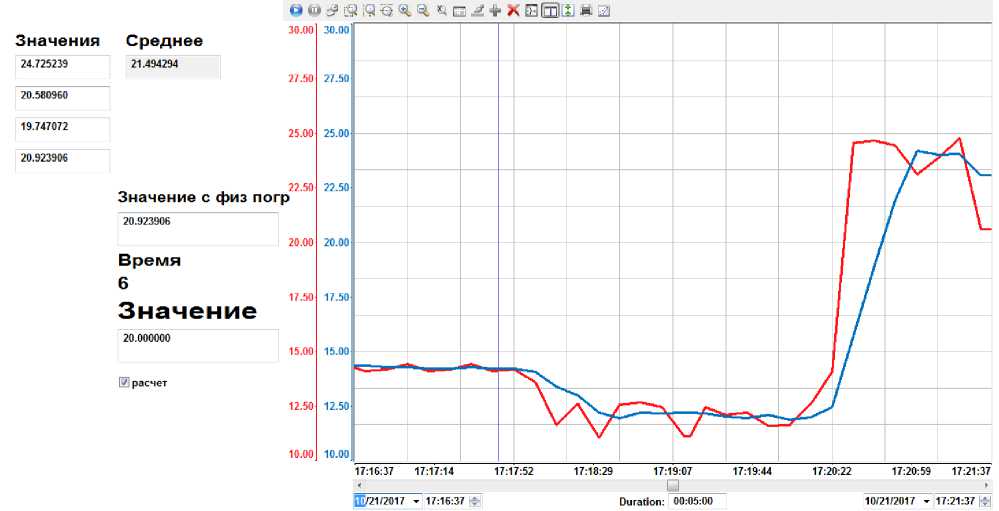

Если же SV Time_work = (Time_Test/100 PV )- -(Time_Test/100 SV). (3) При этом необходимо реализовать алгоритм автотестирования задвижки (проверка времени открытия/закрытия), т. к. в процессе работы комплекса некоторые части изнашиваются и меняется время движения (так же время движения задвижки может изменяться после ее смазывания или замены задвижки). Для автопостроения маршрута необходимо программирование каждого отдельного оборудования (норий, транспортеров, клапанов, задвижек и силосов) на основе функциональных блоков. Общий алгоритм следующий (рисунок 3): после нажатия кнопки "Построение маршрута" оператору предлагается выбрать начальную и конечную емкости. Рисунок 1. Мнемосхема элеватора (экранная форма АРМ оператора) Figure 1. The mimic diagram of the elevator (the screen form of the operator's workstation) Вестник ВГУИТ/Proceedings of VSUET, Т. 79, № 1, 2017 Рисунок 2. Фрагмент программы управления задвижкой Figure 2. Fragment of the shutter control program Рисунок 3. Алгоритм автопостроения маршрута Figure3. Algorithm for auto-routing В результате управляющий контроллер начинает проверку возможности построения данного маршрута (рисунок 4). Если такая возможность имеется, то оператору поступит предложение выбрать контрольные точки маршрута (очистительные машины, зерносушилки) и станет активна кнопка "Подготовить маршрут". Далее клапаны примут положения в соответствии с выбранным маршрутом и станет активна кнопка "Запустить маршрут". При нажатии на нее маршрут начнет последовательный запуск. Основной сложностью при реализации алгоритма управления зерносушилкой является большая погрешность поточных влагомеров зерна [6]. Максимальная скорость замеров – 1 раз в 30 секунд. Предлагается фиксировать четыре последних показания влажности зерна, вычислять среднее значение и принимать его за действительное. Система реагирует (с небольшой задержкой) на возможные резкие скачки влажности, что предостережет ее от принятия неверных решений, и снижает погрешность измерения влагомеров фильтрацией сигналов (рисунок 5). Стабилизация значений температуры и влажности реализована программными ПИД-регуляторами (рисунок 6): u(t) = Temp_Pe(t) + Temp_I • je(t)dt +Temp D • de^, (4) dt где u(t) - управляющее воздействие регулятора; Temp_P – пропорциональный коэффициент регулятора; Temp_I – интегральный коэффициент; Temp_D – дифференциальный коэффициент; e(t) - ошибка регулирования. О Общение _ 1 IF N3_4_USE=FALSE THEN //Если нория еще не используется в маршруте 2 : //Передача информации о конечном силосе з N3_4_IC=T2_6_I^ 4 //Передача информации о начальном силосе si-IF Vll_6_N<>0 THEN //Если у клапана есть информация о начальном силосе 61 N3_4_N™V11_6_N; 7 ENDJF; 8IEIF Vll_4_N<>0 THEN //Если у клапана есть информация о начальном силосе si N3_4_N:=V11_4_N; те ENDJF; ui ENDJF; Рисунок 4. Проверка возможности построения маршрута и его запуск Figure 4. Checking the possibility of building a route and launching it Рисунок 5. Тестирование фильтрации показаний влажности зерна: красная линия – значения влажности с физической погрешностью влагомера; синяя линия – отфильтрованные значения Figure 5. Testing the filtration of moisture readings of the grain: the red line – the moisture values with the physical error of the moisture meter; blue line – filtered values Q Пид по температуре Burn_Work Run Работа горелок Ручные RD Temp_AT -Включение a_ ManCti StartAT PV Датчики SP Устава Temp. Pa ram etr- Групла параметров Temp_Parametr2— Грута параметров Temp.P- OprSet Params InrtSetParams ProportiortalBand ATDone Error Выход ProportionaBand —Temp.P TempJ— Integrat>cn*ime ----- ----- Integration jme —TempJ Temp.D— DenvativeTime ----- DenvativeTime —Temp.D ManMV ManMV —Temp_Man_MV Ручной выход (a) 1 Пид no выгрузке RD3tol Работа стола выгрузки StoLMan- РучиыеИО SwIJkT-Вкл гонение а_ StoLSV- Уставка Stol.Parametr Грута параметров Stol_Parametr2— Грута параметров Stol.P StolJ Stol.D- RDAT Run ManCti StartAT PV SP OprSet Params h smtaim ATDone ATBusy -RD_Stol_Busy Зан er Error — RD_Stol_ErT Ошиба ErroriD -RD_StoLEnJD Номер MV -MV_Stol Выход ProportionalBand--- ProportionaBand — StoC₽ >tegra:>cn*ime----- ----- Integrat»on"ime -StolJ DerivativeTime ----- DenvaoveTime — StoLD ManMV Ручной выход (b) Рисунок 6. ПИД-регуляторы по температуре (a) и влажности (b) Figure 6. PID-regulators for temperature (a) and humidity (b) При работе с АРМ оператор имеет возможность управления комплексом в ручном и автоматическом режимах. В свою очередь, автоматический режим делится на сушку зерна за один цикл или на сушку зерна с использованием бункера отлежки зерна. Если производительность зерносушилки позволяет за один цикл сушки снять необходимый процент влажности с зерна, то запускается алгоритм перехода в режим сушки за один цикл. Если производительность зерносушилки не позволяет снять необходимый процент влажности с зерна, то запускается алгоритм перехода в режим сушки с использованием бункера отлежки. После запуска алгоритма смены режима система определяет количество сброшенного зерна (при достижении количества сброшенного зерна заданного значения произойдет смена режима работы сушилки). Эта задержка необходима для досушивания слоев зерна, находящихся в зерносушилке, а также для исключения повреждения зерна пересушиванием. Предложенные решения позволяют: снизить время аварийного простоя оборудования на 20% и общее время обслуживания комплекса; отсеять недосушенное зерно на отлежку в автоматическом режиме для повторной сушки; повысить качество продукции за счет автоматического контроля перегрева зерна; уменьшить брак продукции на 3%, а также уменьшить влияние человеческого фактора на процесс транспортировки и сушки зерна. Выводы и рекомендации Сформулированные задачи автоматизации решены при разработке АРМ оператора для управления элеватором производительностью 280 тонн в час в рамках работ ООО “Интеллектуальные комплексы автоматики” [7–10].

Список литературы Решение задач автоматизации элеваторного комплекса

- Бурков А.И., Сычугов Н.П. Зерноочистительные машины. Конструкция, исследование, расчет и испытание. Киров: НИИСХ Северо-Востока, 2000. 261 с.

- Малин Н.И. Энергосберегающая сушка зерна. М.: Колос, 2004. 240 с.

- Юдаев Н.В. Элеваторы, склады, зерносушилки. СПб.: ГИОРД, 2008. 128 с.

- Сурин К.И., Алексеев М.В. Разработка комплекса переработки зерна и решение задачи его автоматизации//Материалы студенческой научной конференции за 2016 год. В 2 ч. Ч. 1. Технические науки. Воронеж: ВГУИТ, 2016. С. 347.

- Yla-Soini А. Automatization of a grain dryer//Martti Lehtonen. 2015. V. 14. P. 40.

- Bakker R., Borlagdan P., Hardy B. Partnerships for Modernizing the Grain Postproduction Sector. 2004. V. 7. P. 90.

- Алексеев М.В., Сурин К.И. Проектирование автоматизированного комплекса переработки зерна//Стандартизация, управление качеством и обеспечение информационной безопасности в перерабатывающих отраслях АПК и машиностроении: матер. II Междунар. науч.-техн. конф. Воронеж: ВГУИТ, 2016. С. 384-386.

- Gr?tschel M., Krumke S. O., Rambau J. Online optimization of complex transportation systems//Online Optimization of Large Scale Systems. 2001. P. 705-729.

- Drira A., Pierreval H., Hajri-Gabouj S. Facility layout problems: A survey//Annual reviews in control. 2007. V. 31. №. 2. С. 255-267.

- Liggett R. S. Automated facilities layout: past, present and future//Automation in construction. 2000. V. 9. №. 2. P. 197-215.