Ресурс подвижных уплотнительных соединений с кольцами круглого сечения

Автор: Кузнецов Вячеслав Викторович

Журнал: Инженерные технологии и системы @vestnik-mrsu

Рубрика: Технологии и средства механизации сельского хозяйства

Статья в выпуске: 4, 2018 года.

Бесплатный доступ

Введение. В настоящее время проблема надежности уплотнительных соединений гидроприводов остается нерешенной, однако современный уровень развития инструментов компьютерного моделирования позволяет эффективно решать задачи в области определения их долговечности за счет замены трудоемких экспериментов высокопроизводительными вычислениями. В данной статье представлены результаты апробации авторской методики, реализующей численные подходы по определению ресурса уплотнительных соединений на базе уплотнителя круглого сечения гидроусилителя руля тракторов семейства МТЗ. Материалы и методы. Определение ресурса подвижных уплотнительных соединений выполнено на основе авторской методики, в рамках которой в программе ANSYS реализуется серия циклов ускоренного нагружения, моделирующая реальные условия эксплуатации. Разработанные модели в комплексе учитывают процессы изнашивания, релаксации и гидродинамического воздействия, развивающиеся в уплотнительном соединении. Результаты исследования. Применение инструментов конечно-элементного моделирования позволило определить изменение напряженно-деформированного состояния уплотнителя гидроусилителя руля тракторов семейства МТЗ в процессе эксплуатации. Выявлен механизм восстановления герметичности соединения на основе эффекта самоуплотнения. Сравнение форм сечений, полученных в результате численного и микрометражного исследований, подтверждает эффективность предложенной методики и адекватность полученных результатов. Анализ полученных графиков показывает, что при нормальных условиях эксплуатации ресурс уплотнительного соединения «цилиндр - поршень» и «шток - крышка» составляет 2 и 1,12 года соответственно, а при увеличении температуры и давления гидравлической жидкости экспоненциально убывает. Обсуждение и заключение. Результаты работы показывают высокую эффективность авторской методики и могут быть использованы в исследованиях по определению ресурса и критериев потери герметичности уплотнительных соединений. Графики зависимости ресурса уплотнительных соединений от температуры и гидравлического давления позволяют компаниям, специализирующимся на создании и ремонте гидроприводов, разработать графики планово-предупредительных мероприятий по их обслуживанию с учетом комплекса эксплуатационных факторов.

Уплотнитель, уплотнитель круглого сечения, гидропривод, надежность, ресурс, срок службы, износ, релаксация, конечно-элементный анализ

Короткий адрес: https://sciup.org/147220599

IDR: 147220599 | УДК: 62-762 | DOI: 10.15507/0236-2910.028.201804.562-582

Текст научной статьи Ресурс подвижных уплотнительных соединений с кольцами круглого сечения

В последние несколько лет усилия ведущих производителей гидроприводов направлены на повышение энергоэффективности, в том числе за счет совершенствования конструкции и систем управления, применения новых материалов и улучшения условий фрикционного взаимодействия. Тем не менее проблема надежности по- движных уплотнительных соединений (ПУС) гидроприводов остается нерешенной [1–2].

Результаты исследований показывают, что увеличение ресурса уплотнительных соединений (УС) достигается за счет применения уплотнителей манжетного или комбинированного типа, а также использования материалов с повышенной износостойкостью и низкой скоростью накопления пластических деформаций [3–8]. Однако высокая стоимость новых материалов, необходимость привлечения квалифицированного персонала, а в ряде случаев – сложность обслуживания ограничивают применение новых решений, поэтому ПУС с кольцами круглого сечения (ГОСТ 18829-731) и в настоящее время применяются в гидроприводах.

Одной из главных причин отказа от колец круглого сечения в ПУС является отсутствие эффективной универсальной методики численного или экспериментального определения их ресурса. Реализация экспериментальных подходов ограничивается их высокой трудоемкостью и отсутствием данных об изменении напряженно-деформированного состояния (НДС) уплотнителя в процессе эксплуатации, а численных - использованием допущений, не позволяющих достаточно точно прогнозировать ресурс ПУС.

Ранее была предложена авторская методика определения ресурса ПУС на базе колец круглого сечения2, в которой устранены основные недостатки, свойственные численным методам определения ресурса. Основной целью данной статьи является определение ресурса ПУС цилиндра гидроусилителя руля (ГУР) тракторов семейства МТЗ в рамках апробации данной методики.

Том 28, № 4. 2018

Обзор литературы

Анализ ряда научных работ последних лет показывает, что в области повышения надежности уплотнительных соединений идет активный поиск новых решений. В частности, рассматриваются новые перспективные конструкции М-, V- и U-образных манжет силовых гидроцилиндров, отличающиеся увеличенным ресурсом, конструктивной простотой, удобством монтажа и малым весом [3; 5].

Результаты экспериментального определения долговечности нового полимерного композиционного материала на основе политетрафторэтилена для уплотнительных устройств возвратнопоступательного движения приведены О. А. Мамаевым и соавт. [4]. Показано, что после полугодовой выдержки в условиях повышенной температуры и объемного сжатия показатели механических и триботехнических свойств материала ухудшаются не более чем на 10 %.

Р. Флитни [6] выполнена большая работа по анализу и систематизации результатов теоретических и экспериментальных исследований, направленных на выявление механизмов потери работоспособности уплотнителей и создание рекомендаций по выбору материалов и конструктивных решений при проектировании уплотнительных узлов. Однако ученым практически не рассмотрены вопросы численного определения ресурса уплотнительных узлов.

С применением численных и экспериментальных методов авторами другой работы [7] определено влияние профиля сечения уплотнения, относительной скорости скольжения, давления гидравлической жидкости и ше- роховатости тел на объем утечек, силу трения и износ уплотнителя соединения возвратно-поступательного типа. Показано, что результаты численных и теоретических исследований хорошо согласуются, а U-образный уплотнитель обладает лучшими эксплуатационными показателями, чем уплотнитель прямоугольного сечения.

Другими исследователями [8] представлены результаты исследования механизмов потери работоспособности уплотнителя комбинированного типа оригинальной конструкции. На основе конечно-элементного анализа и экспериментальной апробации его результатов показано, что комбинированный уплотнитель обеспечивает герметичность соединения пары вращения в течение 10 ч при давлении окружающей среды менее 30 МПа.

Современные инструменты конечно-элементного (КЭ) моделирования позволяют получить адекватное решение ряда прикладных задач в области определения НДС элементов УС и их надежности3 [9-18]. Так, в результате КЭ-анализа в ANSYS определены влияние гидравлического давления на НДС уплотнителя поршня гидропривода самолета, причины и критерии его отказа [1].

В программе ANSYS учеными разработана модель уплотнителя, которая показывает, что напряжения, деформации, давления и сила трения увеличиваются с ростом давления гидравлической жидкости (далее – жидкости), степени сжатия уплотнителя и уменьшением ширины канавки. Особо отмечено, что оптимальная степень сжатия уплотнителя зависит от варианта его монтажа и что существуют ограничения по минимальной ширине канавки [9].

Другими исследователями оценено влияние изменения вязкоупругих свойств материала уплотнителя на эффективность работы УС [10]. На основе моделирования в MAPDL авторами показано, что увеличение диаметра поперечного сечения и степени сжатия уплотнителя, времени релаксации релаксатора вязкоупругой модели и внутреннего давления приводит к увеличению контактного давления и повышению эффективности работы УС при дальнейших изменениях зазора.

В рамках КЭ-анализа [11] определены деформации, напряжения, критерии и механизмы потери работоспособности уплотнения при старте ракетоносителя; показано, что степень сжатия уплотнителя и величина зазора в УС определяют уровень максимальных контактных напряжений, а ширина и форма дна канавки - уровень максимальных напряжений сдвига.

В большинстве работ [1; 9–11] КЭ-моделирование является инструментом оценки НДС элементов УС только в начальный момент времени, не учитывающим влияние процессов изнашивания. С развитием инструментов моделирования процессов изнашивания и трения появилось множество исследований в области трибологии4 [19–20]. Так, на примере моделирования процессов изнашивания и ползучести материала прямоугольного параллелепипеда с волнистостью на верхней грани, контактирующей с абсолютно жесткой неизнашиваемой поверхностью, показана эффективность и адекватность разработанных в ANSYS моделей5.

Аналогичные подходы использованы компанией Emerson Climate Technology (США) при прогнозировании износа политетрафторэтиленового уплотне- ния валов [20]. Авторами этой работы предложен алгоритм моделирования в ANSYS износа уплотнителя с перестройкой КЭ-сетки, учитывающий изменение контактного давления в УС, а также показаны изменения профиля и градиента давлений на поверхности уплотнителя.

Исследования влияния процессов изнашивания6 [19-20] показывают достаточно адекватные результаты, однако моделирование длительного функционирования УС без учета релаксационных процессов является грубым допущением и требует отдельного обоснования.

Ряд работ последних лет [19; 21–25] посвящен проблемам долговечности УС. Так, на основе модели Прони и принципа температурно-временной суперпозиции учеными спрогнозировано время безотказной работы УС топливных элементов электромобилей [21].

Другими исследователями [19] в программе ABAQUS разработана КЭ-модель уплотнителя цилиндра актуатора шасси самолета, учитывающая процессы его изнашивания. На основе модели сохранения работоспособности данного УС определены объем изношенной части уплотнителя и его долговечность.

Системный подход, учитывающий условия эксплуатации и механизм разрушения материала при оценке долговечности УС гидроцилиндров, реализован китайскими учеными [23]. Авторами определено изменение параметров модели материала Муни - Ривлина уплотнителя в процессе эксплуатации и предложен критерий надежности УС, учитывающий уровни предельных напряжений в уплотнителе и контактных давлений. Результаты данной работы показывают, что расчетное значение срока службы

Том 28, № 4. 2018

УС (1 год) совпадает с экспериментально полученным.

Теоретическому исследованию влияния процессов старения материала уплотнителя при различных температурах на его срок службы посвящена работа [24]. Ее авторами спрогнозирован срок службы уплотнений при различных температурах и дана оценка адекватности полученных результатов.

Анализ литературных источников в области надежности УС позволяет сделать вывод, что численное решение находит только ряд частных задач7 [19; 21-24], причем с существенными допущениями. Несмотря на наличие высокоэффективных инструментов моделирования, позволяющих в комплексе описать процессы трения, релаксации напряжений и изнашивания в ПУС, прогнозирование его ресурса, как правило, осуществляется на основе малоэффективных и устаревших экспериментальных подходов.

Настоящее исследование основано на результатах работы8, в рамках которой предложена авторская методика численного определения ресурса ПУС, построенная на концепции замены непрерывного режима нагружения в процессе эксплуатации множеством циклов ускоренного. Отличительной особенностью настоящего исследования является моделирование накопления пластических деформаций и изнашивания элементов в рамках каждого цикла, включающего стадии реализации износа подвижного контртела (ПК), нагружения уплотнителя при прямом и обратном ходе ПК.

Материалы и методы

Моделирование стадий цикла реализовано в виде отдельных шагов решения в ANSYS (MAPDL). Процессы трения и изнашивания уплотнителя описаны на основе экспериментальных зависимостей [25] с помощью программируемых пользователем функций (UPFs).

Износ в к-ом узле КЭ-сетки уплотнителя за цикл dhk = f (kw, dt, Vk, T, Pk), (1) где dt – длительность цикла, лет; vk – скорость скольжения в k-ом узле, мм/с; T – температура, ºС; Pk – контактное давление в к -ом узле, Па; kw - коэффициент ускорения процессов изнашивания уплотнителя, мм/год, kw = SfNц/ ( nц t рц ), где Sf - путь трения за один цикл срабатывания ПУС, мм; Nц – количество циклов срабатывания ПУС за время tц, ед.; nц – количество циклов, ед.; tрц – действительное время циклов срабатывания ПУС, лет.

С учетом результатов, полученных автором9, описание поведения материала уплотнителя осуществляется с помощью модели гиперупругого материала Гента, позволяющей, в отличие от наиболее часто используемых моделей (Муни - Ривлина, Огдена и др.), реализовать до 300 % деформаций. Ускорение процессов накопления пластических деформаций уплотнителем обеспечено введением в обобщенную модель Мак-свелла10 коэффициента kG :

G ( t ) = G о

nG

« g m+ ^ « i eP (- k G t I т^

i = 1

, (2)

где G0 – начальное значение модуля сдвига при температуре Ti, МПа; αi, τi – относительный модуль и время релаксации i-ого релаксатора; nG - количество релаксаторов; t – действительное время, лет.

Учитывая зависимость скорости накопления пластических деформаций от температуры и особенности температурных режимов эксплуатации и простоя ПУС, в модель введено понятие фиктивного времени цикла:

t фц = ( t р + t пр ) / n ц , (3)

где t р – общее время работы ПУС при температуре Ti , лет; t пр – общее время простоя ПУС, приведенное к температуре Ti , лет.

Общее время работы ПУС при температуре T i :

t р = t см n CM n д / t r , (4)

где t см – количество часов в смене, ч; n см - количество смен в сутках; n д - количество рабочих дней в году; t г - годовой фонд времени, ч.

Общее время простоя ПУС, приведенное к температуре T :

t пр = exp [ E /R (T+ 273.15)] х х exp [-E/R (T0 +273.15)] t,, (5)

где E – энергия активации изменения времени релаксации, Дж/моль; t i - общее время простоя ПУС при температуре простоя T 0 = 20 °С.

Действительное (реальное) время цикла t дц определяется по формуле:

t ДЦ = t МЧ / n Ц или t дц = t Л / П ц , (6)

где t мч, t л - действительное время работы ПУС в моточасах и годах.

Расчетная модель реализована в двухмерной осесимметричной постановке, на сечение уплотнителя нанесена сетка из 1260 КЭ типа PLANE182. Для компенсации искажений КЭ-сетки уплотнителя в процессе изнашивания применена нелинейная адаптация сетки (Mesh Nonlinear Adaptivity).

С учетом упруго-прочностных свойств деталей ПУС выбран Rigid-To-Flexible класс контакта. Контактное взаимодействие уплотнителя описано с помощью контактных пар типа Surface-To-Surface. На поверхность уплотнителя нанесены контактные элементы CONTA171 с типом поведения Standard, а на остальные – целевые TARGE169.

Моделирование гидродинамического воздействия на ПУС выполнено на основе команды SFE. Однако данный механизм приложения давления не позволяет корректно описать градиенты давлений в зазорах, изменяющихся вследствие износа деталей ПУС, поэтому герметичность соединения определялась отдельно в связанной постановке в программе ANSYS Workbench11. Она предполагает отдельное решение задач течения жидкости в зазорах ПУС в ANSYS Fluent и приложения градиента давления к деталям ПУС в ANSYS Mechanical. Связывание физических полей осуществляется трансферами перемещений КЭ-сетки уплотнителя в ANSYS Fluent и обновленного градиента давлений в ANSYS Mechanical с сохранением сходимости при пошаговом нагружении. Для обеспечения корректного импорта данных между MAPDL и ANSYS Workbench реализованы стадии демонтажа и монтажа уплотнителя в узле.

Том 28, № 4. 2018

Применение технологий высокопроизводительных распределенных вычислений, многократное сокращение количества циклов при сохранении необходимой точности результатов позволило значительно сократить сроки проведения исследований.

Результаты исследования

С учетом результатов микроме-тражных исследований деталей уплотнительных узлов гидроцилиндра ГУР12 для односменного режима нагружения приняты следующие показатели: S f = 136 мм, N ц = 320 тыс. циклов, t рц = 2 года. Геометрические параметры ПУС13, а также физико-механические и триботехнические характеристики материала уплотнителя14 [26] приняты в соответствии с работами В. И. Борисова и соавторов.

В нормальных условиях рассматриваемые ПУС эксплуатируются при температуре Т = 50 °С и давлении P = 10 МПа, однако для определения степени влияния основных эксплуатационных факторов на их ресурс исследование выполнено при температурах 20-75 °С и давлениях жидкости 4‒16 МПа. Предварительный анализ результатов показывает, что НДС деталей ПУС «цилиндр - поршень» («Ц – П») и «шток – крышка» («Ш - К») отличаются только скоростью и диапазонами изменения значений соответствующих величин при схожих механизмах распределения, поэтому в настоящей работе рассматриваются в основном только ПУС «Ц – П».

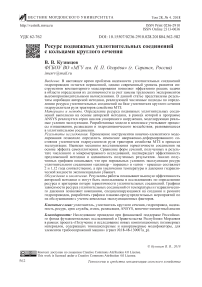

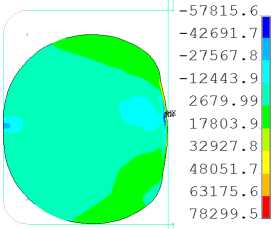

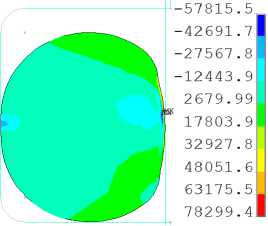

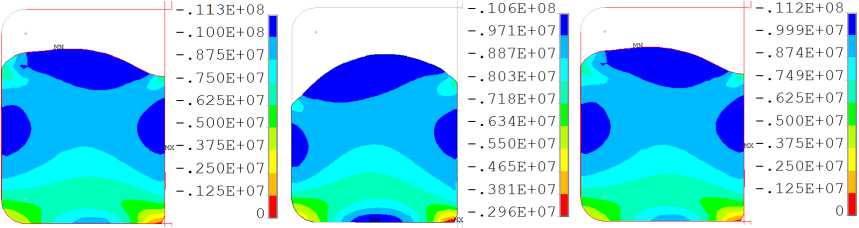

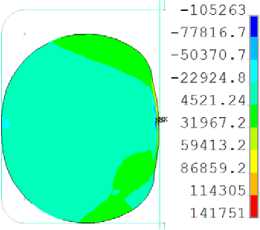

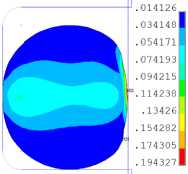

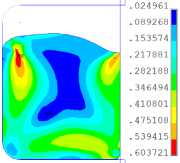

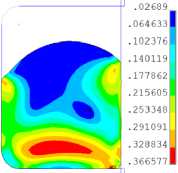

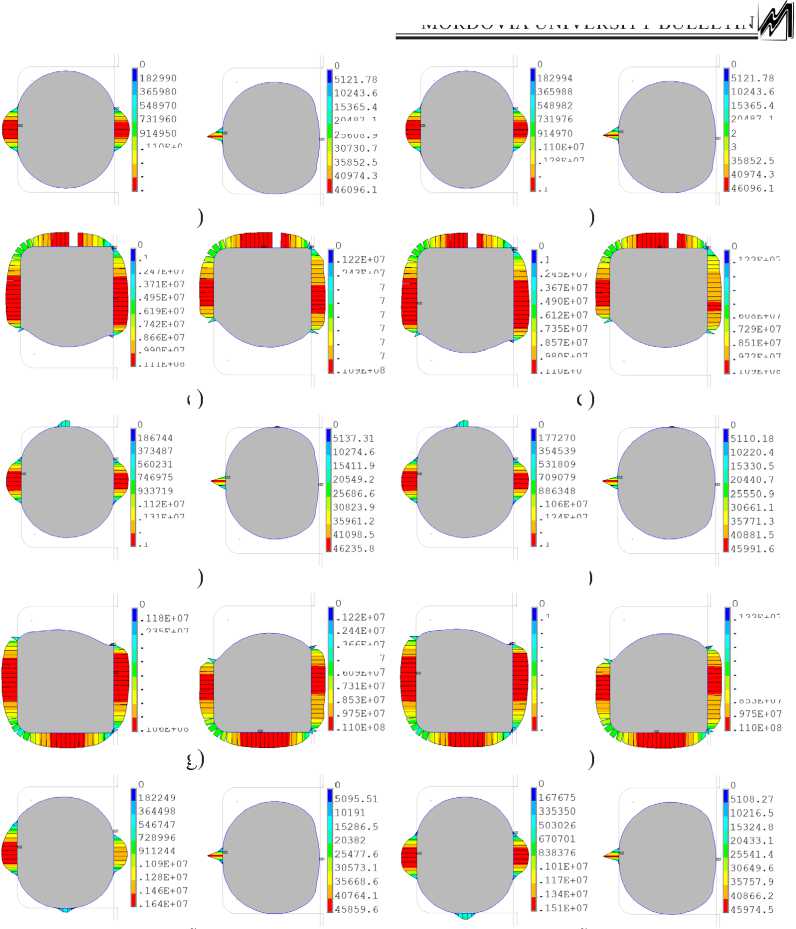

Изучение картин НДС уплотнителя (рис. 1—2) ПУС «Ц - П» по стадиям циклов показывает, что максимумы напряжений (11,1 МПа) и относитель-

a)

b)

c)

d)

e)

f)

g)

h)

i)

j)

Р и с. 1. Напряжения σx в сечении уплотнителя по стадиям 1-го ( t = 0,04 года, слева) и 50-го

( t = 2,0 года, справа) циклов нагружения уплотнительного соединения «цилиндр – поршень»: a) уплотнитель после предыдущего цикла (монтажа); b) износ цилиндра; c) приложение прямого давления; d) прямой ход поршня; e) сброс давления; f) релаксация; g) приложение обратного давления; h) обратный ход; i) сброс давления; j) релаксация

F i g. 1. Stresses σx in the seal section for the stages of the 1st ( t = 0.04 years, on the left) and the 50th ( t = 2.0 years, on the right) loading cycles of the sealing joint “cylinder – piston”: a) seal after previous cycle (installation); b) wear of the cylinder; c) application of direct pressure;

d) straight stroke of the piston; e) pressure relief; f) relaxation; g) back pressure application;

h) reverse motion; i) pressure relief; j) relaxation

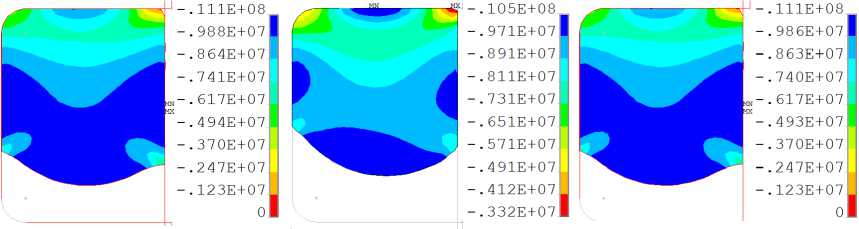

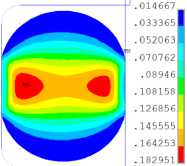

b)

.024614 ,

.024703,

e)

.025826,

d)

f)

.007282,

h)

j)

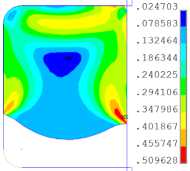

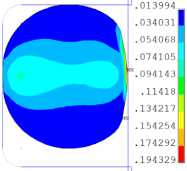

Р и с. 2. Относительные деформации ɛ ЦП в сечении уплотнителя по стадиям 1-го ( t = 0,04 года, слева) и 50-го ( t = 2,0 года, справа) циклов нагружения уплотнительного соединения «цилиндр – поршень»: a) уплотнитель после предыдущего цикла (монтажа); b) износ цилиндра;

-

c) приложение прямого давления; d) прямой ход поршня; e) сброс давления; f) релаксация; g) приложение обратного давления; h) обратный ход; i) сброс давления; j) релаксация

F i g. 2. Relative deformations of the ɛ ЦП in the seal section in the stages of the 1st ( t = 0.04 years, on the left) and 50th ( t = 2.0 years, on the right) loading cycles of the “cylinder – piston” seal:

-

a) seal after the previous cycle (installation); b) wear of the cylinder; c) application of direct pressure; d) straight stroke of the piston; e) pressure relief; f) relaxation; g) back pressure application;

-

h) reverse motion; i) pressure relief; j) relaxation

ных деформаций (60,3 %) наблюдаются в области зазора при приложении давления жидкости. Уровень максимальных напряжений практически не зависит от износа уплотнителя и ПК, направления приложения давления и номера цикла, т. к. в основном обусловлен величиной давления жидкости.

Серия тестов на герметичность показала, что при нормальных условиях полная герметичность ПУС «Ц - П» сохраняется в течение 50 циклов (2 года), а ПУС «Ш – К» – 62 циклов (2,48 года).

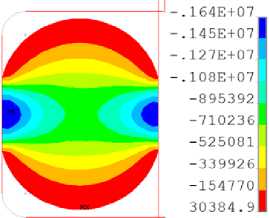

По окончании каждого цикла максимальные значения упругих деформаций (рис. 2) наблюдаются в центральном сечении уплотнителя. Их величина в соединении «Ц - П» («Ш - К») достигает 18,3 % (19,3 %) при монтаже и лишь 7,5 % (7,5 %) – после 50 циклов. При приложении давления уровень максимальных упругих деформаций в соединении «Ц - П» («Ш - К») временно увеличивается до 51,0 % (50,9 %) на 1 цикле и до 42,9 % (47,5 %) - к моменту потери герметичности. Как и в случае с картиной распределения нормальных напряжений, максималь-

MORDOVIA UNIVERSITY BULLETIN ные значения упругих деформаций в уплотнителе после 50 циклов наблюдаются в его поверхностных слоях, поэтому не могут оказывать определяющего влияния на герметичность ПУС.

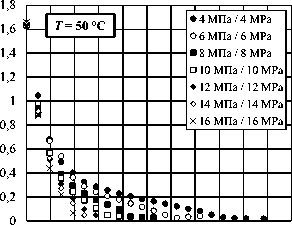

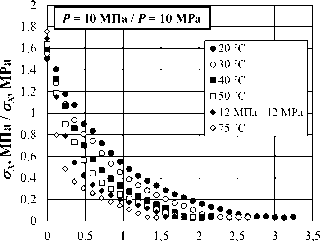

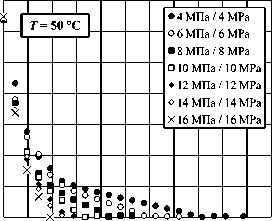

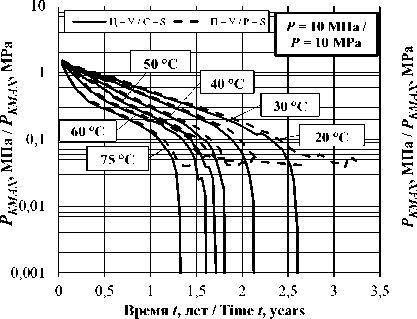

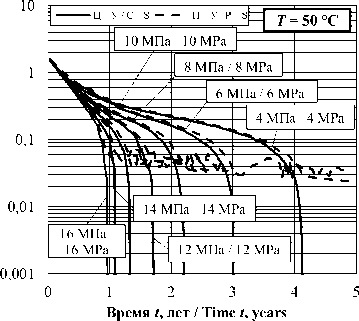

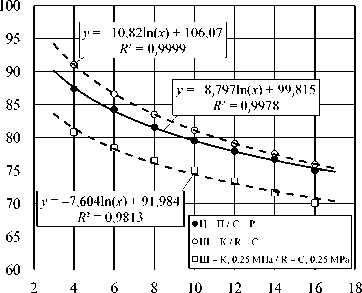

Графики на рис. 3-4 показывают, что в течение 3–5 лет эксплуатации наблюдается многократное снижение максимальных напряжений и упругих деформаций, а рост температуры и давления значительно ускоряет его темпы. С другой стороны, напряжения уменьшаются до практически нулевых асимптотических значений, при которых герметичность ПУС восстанавливается еще некоторое время.

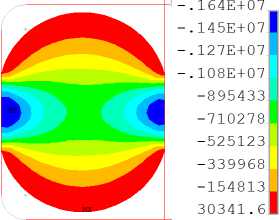

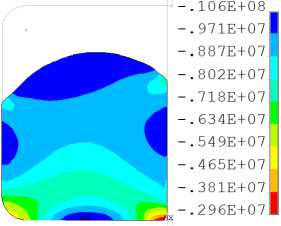

Сравнение результатов контактного взаимодействия после монтажа и окончания первого цикла (рис. 5) показывает падение максимальных контактных давлений в ПУС на 8,5 %. Учитывая, что на одном цикле реализуется сверхмалый износ цилиндра, сопоставление контактных давлений на соответствующих стадиях (рис. 5 a-b) не позволяет выявить существенное влияние процессов изнашивания. Однако согласно

0,22

0,2

0,18

0,16

0,14

0,12

0,1

0,08

0,06

0,04

:=Г<

y = 0,1958 e –0,288 x R ² = 0,9896

0,1906 e –0,341 x

R ² = 0,9883

20 °C

30 °C

40 °C

50 °C

60 °C

75 °C

= 0,195 e –0,658 x R ² = 0,9834

y = 0,1933 e –0,541 x R ² = 0,9843

y = 0,194 e –0,405 x R ² = 0,9884

= 0,1894 e –0,46 x R ² = 0,9891

= 0,1956 e –0,502 x R ² = 0,9858

= 0,190 e –0,46 x R ² = 0,9891

0,2

0,18

0,16

0,14

0,12

В

0,1

0,08

0,06

0,04

4 МПа / 4 MPa

6 МПа / 6 MPa

8 МПа / 8 MPa

10 МПа / 10 MPa

12 МПа / 12 MPa

14 МПа / 14 MPa

16 МПа / 16 MPa

y = 0,193 e –0,762 x R ² = 0,9835

y = 0,194 e –0,56 x R ² = 0,9891

= 0,196 e –0,361 x R ² = 0,9877

y = 0,195 e –0,177 x R ² = 0,9905

= 0,189 e –0,263 x R ² = 0,9864

0 0,5 1 1,5 2 2,5 3 3,5

Время t , лет / Time t , years

0 1 2 3 4 5 6

Время t , лет / Time t , years

-

a) b)

Р и с. 3. Изменение максимальных относительных деформаций ɛ ЦП в уплотнителе соединения «цилиндр – поршень» во времени t при варьировании температуры (a) и давления жидкости (b)

F i g. 3. Change in the maximum relative deformations of the ɛ ЦП in the “cylinder – piston” seal in time t as the temperature (a) and the liquid pressure (b) vary

-

15 Комплексное исследование состояния подвижных уплотнительных соединений гидроцилиндра ГУР трактора МТЗ-80/82 / В. И. Борисов [и др.] // XXXVII Огаревские чтения : мат-лы науч. конф. Саранск : Изд-во Мордов. ун-та, 2009. С. 3–6. URL: https://elibrary.ru/item.asp?id=24270465 Technologies and means of agricultural mechanization 571

1,4

Время t , лет / Time t , years

0,6

Е

0,4 £

0,2

1,2

0 0,5 1 1,5 2 2,5 3 3,5 4 4,5 5 5,5

Время t , лет / Time t , years

Время t , лет / Time t , years

Время t , лет / Time t , years

Время t , лет / Time t , years

Р и с. 4. Изменение максимальных напряжений σx, σy, σz и σxy в сечении уплотнителя соединения «цилиндр – поршень» в про y цессе эк y сплуатации

F i g. 4. Change of the maximum stresses σx, σy, σz and σxy in “cylinder – piston” seal section during operation

572 Технологии и средства механизации сельского хозяйства

a)

d)

g)

. 990E+07

.111E+08

.366E+0 I

.488E+07

.609E+07

i)

j)

.110E+07

.128E+07

.146E+07

.165E+07

, 124Е+07

. 247F.+07

c)

. 149E+07

. 168E+07

e)

. 235E+07

.353E+07

. 471E+07 .588E+07

.706E+07

. 824E+07

.941E+07

.106E+08

20487.1

25608.9

20487.1

25608.9

.128E+07

. 146E+07

. 165E+07

b)

.243E+07

.365E+07

. 486E+07

.608E+07

.729E+07

.851E+07

.973E+07

.109E+08

122E+07

.245E+07

. 122E+07 .243E+07

. 365E+07 .486E+07

.608E+07

.980Е+07 .110Е+08

.124E+07

.142E+07

.160E+07

f)

-116E+07 .233E+07 .349E+07 .465E+07 .582E+07 .698E+07 .815E+07 .931E+07 .105E+08

h)

. 972E+07

.109E+08

. 122E+07 .244E+07

.366E+07

.487E+07

.609E+07 .731E+07 .853E+07

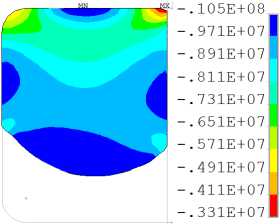

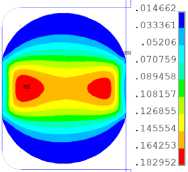

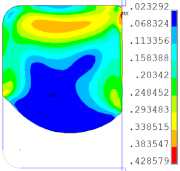

Р и с. 5. Контактные давления в парах трения «цилиндр – уплотнитель» и «поршень – уплотнитель» по стадиям 1-го ( t = 0,04 года, слева) и 50-го ( t = 2,0 года, справа) циклов нагружения ПУС «цилиндр – поршень»: a) уплотнитель после предыдущего цикла (монтажа); b) износ цилиндра; c) приложение прямого давления; d) прямой ход поршня; e) сброс давления; f) релаксация; g) приложение обратного давления; h) обратный ход; i) сброс давления; j) релаксация

F i g. 5. Contact pressures in friction pairs “cylinder – seal” and “piston – sealer” in stages of 1st ( t = 0.04 years, on the left) and 50th ( t = 2.0 years, on the right) loading cycles “cylinder – piston”: a) seal after the previous cycle (installation); b) wear of the cylinder; c) application of direct pressure; d) straight stroke of the piston; e) pressure relief; f) relaxation; g) back pressure application; h) reverse motion; i) pressure relief; j) relaxation

и

работе В. И. Борисова и соавторов15, предельный износ цилиндра ГУР тракторов семейства МТЗ с диаметром Ø90+0,054 мм достигает 142 мкм, а штока -0,025

с диаметром ∅30 -0,034 мм – лишь 5 мкм, поэтому допущение о его отсутствии некорректно.

Анализ картин распределения контактных давлений в рассматриваемых ПУС позволяет сделать вывод, что максимальные значения обеспечиваются на стадиях приложения давления жидкости, а их величина соответствует уровню приложенного давления, что подтверждает адекватность решения контактной задачи. Так, в частности, при приложении давления в нормальных условиях эксплуатации на всех контактных площадках ПУС «Ц – П» давления достигают 10,6–11,1 МПа (рис. 5 c, h), что в 6,7 раза выше значений, созданных при монтаже.

Согласно исследованию В. Н. Буг-риенко, В. Н. Корнеева и В. В. Капустиной, полная герметичность ПУС обеспечивается при контактных давле-

Том 28, № 4. 2018

ниях не менее 0,25 МПа16; однако серия тестов показывает, что она может восстанавливаться при приложении давления жидкости, даже если на других стадиях образуется зазор в соединении «У - ПК». Данный механизм обеспечения герметичности известен как эффект самоуплотнения и проиллюстрирован на рис. 5. Несмотря на образование зазора в соединениях «У - ПК», в соединениях «У – ДК» сохранялись контактные давления на уровне 46,0 (56,7) кПа ПУС «Ц – П» («Ш – К») вплоть до момента потери герметичности, поэтому особый интерес представляет только изменение давлений в соединении «У – ПК».

В результате обработки серии графиков распределения контактных давлений с учетом эффекта самоуплотнения построены графики изменения максимальных контактных давлений в процессе эксплуатации (рис. 6), позволяющие сделать следующие выводы:

1. Увеличение температуры или давления жидкости ускоряет темпы падения контактных давлений в ПУС.

a)

b)

Р и с. 6. Изменение максимальных контактных давлений PКMAX в парах «цилиндр – уплотнитель» (Ц – У) и «поршень – уплотнитель» (П – У) соединения «цилиндр – поршень» в процессе эксплуатации при различных температурах (a) и давлениях жидкости (b)

F i g. 6. Change in the maximum contact pressures PКMAX in pairs “cylinder – seal” (C – S) and “piston – seal” (P – S) of the cylinder–piston joint during operation at different temperatures (a) and pressure of the liquid (b)

-

2. При нормальных условиях эксплуатации контактные давления в соединении «У – ПК» исчезают через 1,72 года в ПУС «Ц – П» и через 2,04 года – в ПУС «Ш – К».

-

3. В соединении «У – ДК» сохраняются максимальные контактные давления на уровне 10‒60 кПа вплоть до полной потери герметичности ПУС.

-

4. Увеличение температуры эксплуатации с 20 до 75 °С ускоряет падение контактных давлений в соединении «У – ПК» в среднем в 2,0 раза, а увеличение давления жидкости с 4 до 16 МПа – в среднем в 4,4 раза.

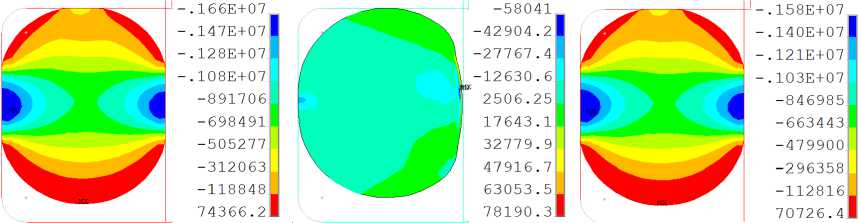

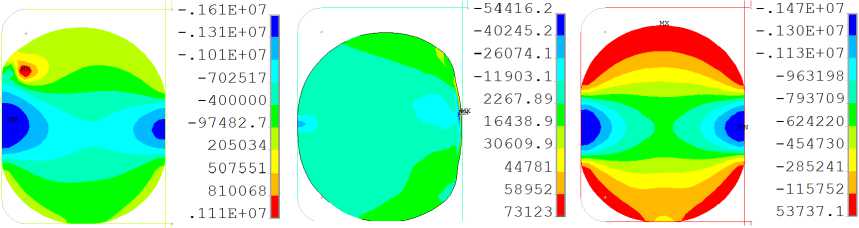

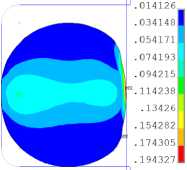

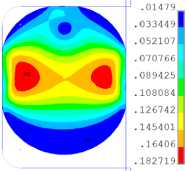

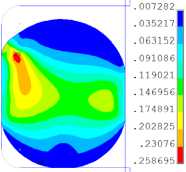

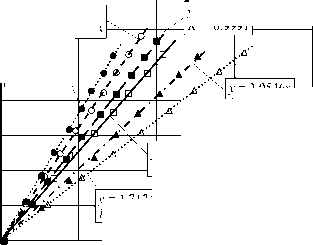

Полученные картины изменения форм сечения уплотнителя (рис. 7) позволяют сделать вывод о наличии на поверхности контакта с ПК следов износа. Учитывая, что путь трения уплотнителя о дно канавки несущественно мал по сравнению с соединением «У – ПК»,

в данной области наблюдается только формоизменение вследствие накопления пластических деформаций.

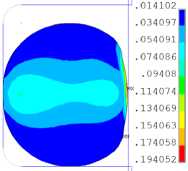

Однотипные формы сечений, полученные в результате моделирования (рис. 7) и микрометражных исследова-ний17 (рис. 8), подтверждают адекватность результатов и корректность принятых допущений.

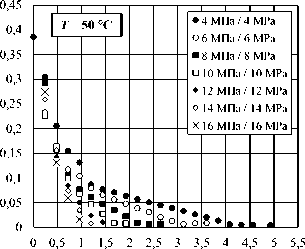

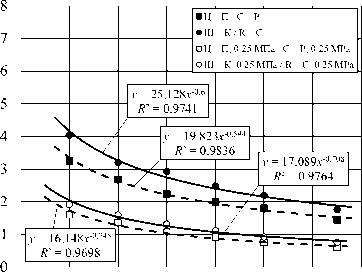

Согласно рис. 9, при нормальных условиях эксплуатации работоспособность ПУС «Ц – П» и «Ш – К» нарушается, если объемный износ уплотнителей достигает 5,68 % и 6,16 % соответственно.

Влияние температуры и давления жидкости на уровень предельно допустимого объемного износа уплотнителя можно оценить с помощью графиков на рис. 10. Из них следует, что при увеличении давления жидкости в диапазоне 4‒16 МПа предельно допустимый

После монтажа / After installation δ = 0 мкм / δ = 0 µm W И = 0,000 % / W W = 0,000 %

10 циклов (0,4 года) /

10 cycles (0.4 years) δ = 0 мкм /

δ = 0 µm W И =1,034 % / W W =1,034 %

20 циклов

(0,8 года) / 20 cycles (0.8 years) δ = 0 мкм /

δ = 0 µm W И = 1,681 % / WW = 1,681 %

30 циклов (1,2 года) /

30 cycles (1.2 years) δ = 0 мкм /

δ = 0 µm W И = 2,951 % / W W = 2,951 %

40 циклов (1,6 года) /

40 cycles (1.6 years)

W И = 4,152 % /

W W = 4,152 %

50 циклов (2,0 года) / 50 cycles (2.0 years) δ = 23,88 мкм / δ = 23.88 µm W И = 5,676 % / WW = 5,676 %

Р и с. 7. Изменение формы сечения уплотнителя соединения «цилиндр – поршень» в процессе эксплуатации: δ – зазор в соединении «цилиндр – уплотнитель», мкм; W И – объемный износ уплотнителя, %

F i g. 7. Changing the shape of the seal section of “cylinder – piston” joint during operation:

δ – gap in the “cylinder – seal” joint, μm; WW – volumetric wear of the seal, %

Р и с. 8. Характерные формы сечения уплотнителя соединения «цилиндр – поршень», полученные в результате микрометражных исследований

F i g. 8. Typical shapes of seal section in «cylinder – piston» joint, obtained as a result of micrometric studies

y = 2,8167x y= 3,6304x R² = 0,9987

y = 3,226 x

R ² = 0,9993

20 °C

30 °C

40 °C

50 °C

60 °C

75 °C y= 1,7174x R² = 0,9998

y = 2,5454 x R ² = 0,9994

y = 2,0546 x R ² = 0,9981

0 1 2 3 4

Время t , лет / Time t , year

a)

y= 4,4341x y= 3,6745x y= 5,35x R² = 0,9981

y = 2,8167 x R ² = 0,9991

R ² = 0,9987 R ² = 0,9991

R ² = 0,9998

y = 0,7848 x y = 1,3726 x R ² = 0,9995

4 МПа /

4 MPa

6 МПа /

6 MPa

8 МПа /

8 MPa

10 МПа /

10 MPa

12 МПа /

12 MPa

14 МПа /

14 MPa

16 МПа /

16 MPa

y = 2,1456 x R ² = 0,9995

0 1 2 3 4 5

Время t , лет / Time t , year

b)

Р и с. 9. Изменение объемного износа уплотнителя W УЦП соединения «цилиндр – поршень» в процессе эксплуатации при различных температурах (a) и давлениях жидкости (b)

F i g. 9. Changing the seal volumetric wear W SCP of the “cylinder – piston” joint during operation at different temperatures (a) and liquid pressures (b)

Температура Т , °С / Temperature T , °C

2 4 6 8 10 12 14 16 18

Давление P , МПа / Pressure P , MPa

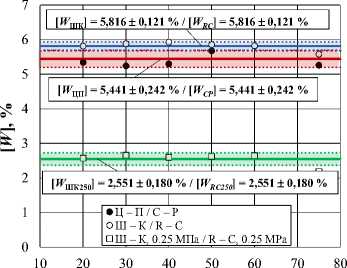

Р и с. 10. Зависимости предельного объемного износа [ W ] уплотнителей соединений «цилиндр – поршень» и «шток – крышка» от температуры (a) и давления жидкости (b): Ц – П и Ш – К – данные, учитывающие эффект самоуплотнения в соединениях «цилиндр – поршень» и «шток – крышка» соответственно; Ш – К, 0.25 МПа – данные полной герметичности соединения «шток – крышка» (при PKMAX = 0,25 МПа)

F i g. 10. Dependence of the maximum volume wear [ W ] of the seal of the “cylinder – piston” and “rod – cover” joints on temperature (a) and liquid pressure (b): C – P and R – C – data that consider the effect of self-sealing in the “cylinder – piston” and “rod – cover” joints, respectively; R – C, 0.25 MPa – data of full joint tightness “rod – cover” (with PKMAX = 0.25 MPa)

объемный износ уплотнителя увеличивается в среднем на 59,7 % при оценке герметичности с учетом эффекта самоуплотнения и в 5,0 раз - при сохранении полной герметичности в ПУС «Ш – К».

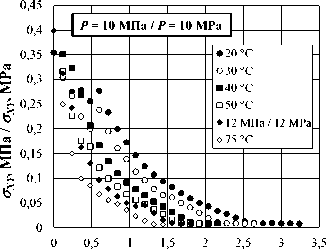

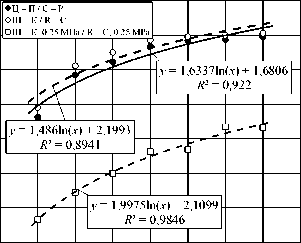

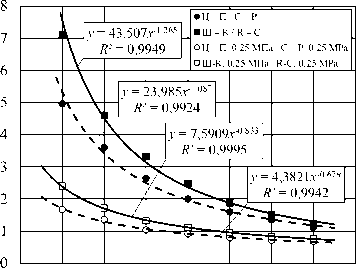

Об уровне накопления пластических деформаций можно судить по величине падения модуля сдвига (рис. 11) в форме

[ dG ] = ( G 0 - [ G ] ) / G 0 - 100%, (7) где G 0 – начальный модуль сдвига, МПа; [ G ] – модуль сдвига в момент окончания ресурса ПУС, МПа.

Согласно рис. 11 a, рост температуры эксплуатации с 20 до 75 °С ускоряет падение модуля сдвига материала уплотнителя в среднем на 14,1 %, что обусловлено ускорением процессов ре-

Технологии и средства механизации сельского хозяйства

a)

Давление P , МПа / Pressure P , MPa

b)

Р и с. 11. Зависимости падения модуля сдвига [ dG/G 0] материала уплотнителя от температуры (a) и давления жидкости (b): Ц – П и Ш – К – данные, учитывающие эффект самоуплотнения в соединениях «цилиндр – поршень» и «шток – крышка» соответственно; Ш – К, 0.25 МПа – данные, соответствующие полной герметичности соединения «шток – крышка» (при PKMAX = 0,25 МПа)

F i g. 11. Dependences of material shear module of the seal material [ dG / G 0] on the temperature (a) and the fluid pressure (b): C – P and R – C – data that consider the effect of self-sealing in the “cylinder – piston” and “rod – cover” joints, respectively; R – C, 0.25 MPa – data of full joint tightness “rod – cover” (with PKMAX = 0.25 MPa)

лаксации, а следовательно, и процессов накопления пластических деформаций.

При варьировании давления жидкости развитие релаксационных процессов в уплотнителе определяется только температурой на основе (2), а ресурс ПУС с увеличением давления жидкости уменьшается, поэтому зависимости, представленные на рис. 11 b, носят логарифмический характер.

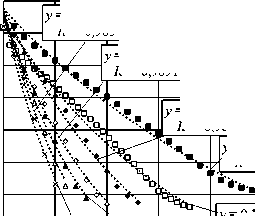

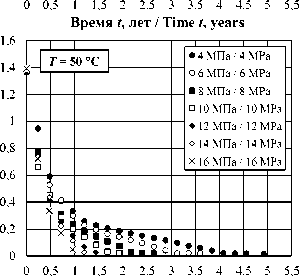

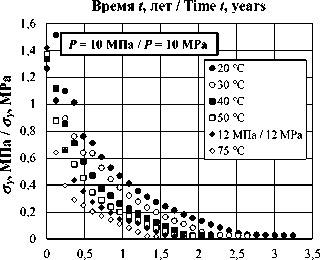

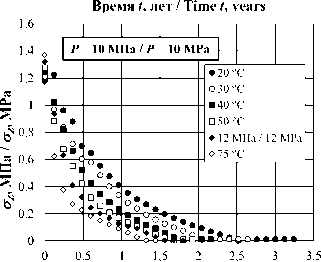

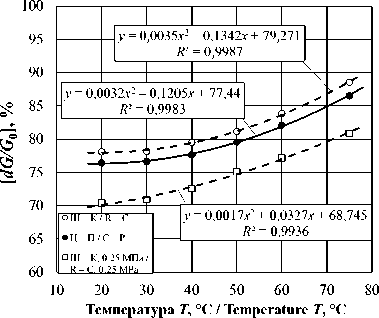

Графики зависимости ресурса от температуры и давления жидкости (рис. 12) показывают, что в нормальных условиях эксплуатации ресурс ПУС «Ц – П» составляет 0,92 года при сохранении полной герметичности соединения и 2,0 года - при оценке герметичности с учетом эффекта самоуплотнения; ресурс ПУС «Ш – К» составляет 1,12 и 2,48 года соответственно. Однако реализация эффекта самоуплотнения в ПУС «Ш – К» сопровождается выбросом жидкости в окружающую

среду, поэтому при определении его ресурса необходимо использовать условия сохранения полной герметичности [31].

Анализ рисунка 12 показывает, что все представленные зависимости хорошо описываются степенными функциями, что позволяет прогнозировать ресурс рассматриваемых ПУС в принятых диапазонах варьирования температуры и давления жидкости. Из рис. 12 b видно, что снижение давления жидкости с 16 до 4 МПа позволит увеличить ресурс ПУС «Ц – П» в 4,43 раза, а ПУС «Ш - К» - в 3,16 раза. С другой стороны, уменьшение температуры (рис. 12 а) с 75 до 20° С позволит увеличить ресурс ПУС «Ц – П» в 3,25 раза и в 2,53 раза – ресурс ПУС «Ш – К». Таким образом, варьирование давления жидкости в диапазоне 4-16 МПа оказывает большее влияние на ресурс, чем изменение температуры в диапазоне от 20–75 °С.

10 20 30 40 50 60 70 80

Температура T , К / Temperature T , K

2 4 6 8 10 12 14 16 18

Давление P , МПа / Pressure P , MPA

-

а) b)

Р и с. 12. Зависимости ресурса N уплотнительных соединений «цилиндр – поршень» и «шток – крышка» от температуры (a) и давления (b): Ц – П и Ш – К – данные, учитывающие эффект самоуплотнения в соединениях «цилиндр – поршень» и «шток – крышка» соответственно; Ц – П, 0.25 МПа и Ш – К, 0.25 МПа – данные, соответствующие полной герметичности соединений «цилиндр – поршень» и «шток – крышка» (при PKMAX = 0,25 МПа) соответственно

F i g. 12. Dependence of “cylinder – piston” and “rod – cover” sealing joints life N on the temperature (a) and pressure (b): C – P and R – C – data that consider the effect of self-sealing in the “cylinder – piston” and “rod – cover” joints respectively; C – P, 0.25 MPa and R – C, 0.25 MPa – data of full joint tightness “cylinder – piston” and “rod – cover” (with PKMAX = 0,25 MPa) respectively

Обсуждение и заключение

Анализ представленных результатов показывает, что авторская методи-ка18 позволяет получить адекватную оценку долговечности ПУС.

К основным результатам работы можно отнести: картины изменения контактных давлений в соединениях «У – ПК» в процессе эксплуатации (рис. 6); описание механизмов протекания процессов изнашивания уплотнителей ПУС (рис. 9); зависимости, определяющие влияние температуры и давления жидкости на скорость развития процессов изнашивания и накопления пластических деформаций уплотнителем (рис. 10–11) и ресурс ПУС (рис. 12).

Одним из аспектов, требующих более детального исследования, является сокращение ресурса ПУС вследствие выдавливания уплотнителя в зазор; од- нако, с учетом сложности решаемых задач и предположения о наличии защитных колец, в рамках настоящего исследования принято допущение о его отсутствии, что значительно упростило вычислительную процедуру.

Другим аспектом рассматриваемой проблемы является влияние периодичности замены уплотнителя на ресурс ПУС. При его рассмотрении в рамках современных подходов к стратегии проведения ремонтно-обслуживающих воздействий по состоянию объекта необходимо исходить из принципа обеспечения ресурса ПУС на уровне ресурса агрегата, поэтому периодичность замены уплотнителя и восстановления размеров контртел ПУС должна совпадать с периодичностью проведения капитального ремонта. С учетом этого полученные результаты позволяют сделать вывод, что ресурс рассматриваемых уплотни- тельных узлов меньше необходимого в 1,5 раза у ПУС «Ц – П» и более чем в 4 раза - у ПУС «Ш - К». Данный вывод носит частный характер и не ограничивает применение ПУС данного типа в рамках других конструкций, т. к. уплотнительные соединения на базе колец круглого сечения обладают множеством неоспоримых преимуществ и могут быть реализованы в ряде конст- рукций, не предъявляющих столь высоких требований к условиям эксплуатации.

Полученные в данной статье результаты позволяют сделать вывод о высокой эффективности авторской мето-дики19 и перспективности разработки на ее основе универсальной методики определения ресурса ПУС, в том числе с комбинированным уплотнителем.

Поступила 12.09.2018; принята к публикации 19.10.2018; опубликована онлайн 28.12.2018

Автор прочитал и одобрил окончательный вариант рукописи.

Список литературы Ресурс подвижных уплотнительных соединений с кольцами круглого сечения

- Sealing mechanism and failure analysis of actuator reciprocating seal/Y. Zhang //Proceedings of the 2016 IEEE 11th Conference on Industrial Electronics and Applications (ICIEA). Hefei, 2016. P. 2190-2195. DOI: 10.1109/ICIEA.2016.7603952

- Свиньяков Д. С., Толстухин Г. Н. Прогнозирование надежности работы уплотнений гидроцилиндров//Электронный научный журнал. 2016. № 9 (12). С. 149-153. URL: http://co2b.ru/docs/enj.2016.09.pdf

- Burenin V. V. New seals for the moving joint of hydraulic power cylinders//Russian Engineering Research. 2011. Т. 31, № 10. С. 1036-1038. DOI: 10.3103/S1068798X11100042

- Durability of a polymer composite material and service life of packing elements of contact movable sealing devices/O. A. Mamaev //Journal of Friction and Wear. 2008. Vol. 29, Issue 2. P. 127-132. DOI: 10.3103/S1068366608020086

- Буренин В. В. Новые конструкции уплотнений для подвижных соединений силовых гидроцилиндров объемного гидропривода строительных машин и механизмов//Механизация строительства. 2012. № 1. С. 10-14. URL: https://elibrary.ru/item.asp?id=17265461

- Flitney R. Seals and sealing handbook: 6th edition. Butterworth-Heinemann, 2014. 633 p.

- DOI: 10.1016/C2012-0-03302-9

- Study of effect of seal profile on tribological characteristics of reciprocating hydraulic seals/S. Bhaumik //Tribology in Industry. 2015. Vol. 37, No. 2. P. 264-274. URL: http://www.tribology.rs/journals/2015/2015-2/15.pdf

- Sealing performances research on PTFE rotating seal under deep-sea environment/X. Cao //The Open Mechanical Engineering Journal. 2015. Vol. 9. P. 475-482.

- DOI: 10.2174/1874155X01509010475

- Wang C.-S. Qin Y., An Q. Finite element analysis for the rubber O-ring in a mechanical seal//Journal of East China University of Science and Technology. 2013. Vol. 39, Issue 6. P. 761-767.

- DOI: 10.14135/j.cnki.1006-3080.2013.06.012

- Lu T., Wang W., Chen L. A study of the performance of an O-ring seal with viscoelasticity//Journal of Beijing University of Chemical Technology (Natural Science Edition). 2014. Issue 6. P. 93-97. URL: http://caod.oriprobe.com/articles/45360381/A_study_of_the_performance_of_an_O_ring_seal_with_viscoelasticity.htm

- Investigation of design parameters and failure criteria of o-ring seal structure/D. Hu //ASME Turbo Expo 2005: Power for Land, Sea, and Air. Vol. 4. P. 405-412.

- DOI: 10.1115/GT2005-68434

- Yang B., Salant R. F. A numerical model of a reciprocating rod seal with a secondary lip//Tribology Transactions. 2008. Vol. 51, Issue 2. P. 119-127.

- DOI: 10.1080/10402000701691746

- Stupkiewicz S., Marciniszyn A. Elastohydrodynamic lubrication and finite configuration changes in reciprocating elastomeric seals//Tribology International. 2009. Vol. 42, Issue 5. P. 615-627.

- DOI: 10.1016/j.triboint.2008.08.008

- Aissaoui H., Diany M., Azouz J. Numerical simulation of radial and axial compressed elastomeric O-ring relaxation/Global Journal of Researches in Engineering. Mechanical and Mechanics Engineering. 2012. Vol. 12, Issue 4. P. 1-5. URL: https://pdfs.semanticscholar.org/5770/527f9483aa521f25d5979612387b20d8a954.pdf

- Niu S. Sealing performance analysis of rubber O-ring in static seal based on FEM//International Journal of Engineering and Advanced Research Technology. 2015. Vol. 1, Issue 2. P. 32-34. URL: https://www.ijeart.com/download_data/IJEART01118.pdf

- Diany M., Aissaoui H. Finite element analysis for short term O-ring relaxation//Jordan Journal of Mechanical and Industrial Engineering. 2011. Vol. 5, № 6. P. 478-482. URL: http://jjmie.hu.edu.jo/files/v5n6/JJMIE%20-91-10.pdf

- Zhang G. L., Zeng Z. B. Simulation of sealing performance of elastomeric O-ring gasket including metal skeleton//Applied Mechanics and Materials. 2014. Vol. 556-562. P. 615-619.

- DOI: 10.4028/www.scientific.net/AMM.556-562.615

- Fluid-solid interaction model for hydraulic reciprocating O-ring seals/C. Liao //Chinese Journal of Mechanical Engineering. 2013. Vol. 26, Issue 1. P. 85-94.

- DOI: 10.3901/CJME.2013.01.085

- Element analysis and wear longevity calculation of an O-ring in the actuator cylinder of a certain aircraft landing gear/Y. Yang //2017 Prognostics and System Health Management Conference (PHM-Harbin). 2017. P. 1-4.

- DOI: 10.1109/PHM.2017.8079282

- Wang Z. Predicting wear in radial seals//ANSYS Advantage. 2008. Vol. 2, Issue 1. P. 27. URL: https://www.ansys.com/-/media/ansys/corporate/resourcelibrary/article/aa-v2-i1-full-version.pdf

- Service life estimation of liquid silicone rubber seals in polymer electrolyte membrane fuel cell environment/T. Cui //Journal of Power Sources. 2011. Vol. 196, Issue 3. P. 1216-1221.

- DOI: 10.1016/j.jpowsour.2010.08.075

- Lehr D., Furlan W. Seal life prediction and design reliability in downhole tools//SPE Annual Technical Conference and Exhibition. SPE, 2017.

- DOI: 10.2118/187133-MS

- Time-variant reliability analysis for rubber O-ring seal considering both material degradation and random load/B. Liao //Materials. 2017. Vol. 10, Issue 10. P. 1211.

- DOI: 10.3390/ma10101211

- Lijesh K., Muzakkir S. Service life estimation of rubber seals//International Journal of Applied Engineering Research. 2016. Vol. 11, № 2. P. 980-986. URL: https://docslide.net/documents/service-life-estimation-of-rubber-seals-life-estimation-of-rubber-seals-lijesh-kp.html

- Борисов В. И., Кузнецов В. В., Водяков В. Н. Трибологические свойства полимерных материалов уплотнителей для гидроцилиндров//Тракторы и сельхозмашины. 2012. № 2. С. 40-43. URL: https://elibrary.ru/item.asp?id=17895402