Ресурсо- и энергосберегающие сепараторы для очистки зерна

Автор: Ямпилов С.С., Жигжитов А.О., Цыренов И.А.

Журнал: Вестник Восточно-Сибирского государственного университета технологий и управления @vestnik-esstu

Статья в выпуске: 1 (36), 2012 года.

Бесплатный доступ

Проведен обзор ресурсо- и энергосберегающих сепараторов для очистки зерна, на основании которого предложен наиболее перспективный вариант.

Зерновые сепараторы, гравитационный сепаратор, зерновой материал, примеси

Короткий адрес: https://sciup.org/142148091

IDR: 142148091 | УДК: 632.361

Текст научной статьи Ресурсо- и энергосберегающие сепараторы для очистки зерна

В настоящее время существует проблема разработки зерноочистителя с низким потреблением электроэнергии и высокой пропускной способностью. Наиболее перспективным является гравитационный сепаратор для очистки зерна, который очищает зерновой материал без использования электроэнергии.

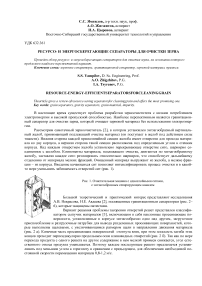

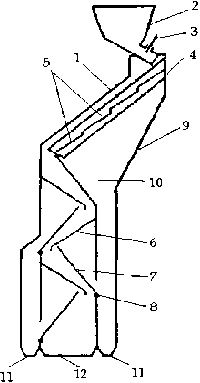

Рассмотрим самотечный зерноочиститель [2], в котором установлен зигзагообразный вертикальный желоб, принимающий подлежащий очистке материал (он поступает в желоб под действием силы тяжести). Нижняя сторона каждой прямолинейной секции желоба имеет отверстие для прохода материала ко дну корпуса, а верхняя сторона такой секции расположена под определенным углом к стенкам корпуса. Над каждым отверстием желоба установлено перекрывающее отверстие сито, шарнирно соединенное с желобом. Компоненты материала, подлежащего очистке, двигаются по зигзагообразному желобу, заставляя каждое сито резонировать относительно шарниров, что способствует дальнейшему отделению от материала мелких фракций. Очищенный материал выгружают из желоба, а мелкие фракции – из корпуса. Введение качающихся сит позволяет интенсифицировать процесс очистки и в какой-то мере уменьшить забиваемость отверстий сит (рис. 1).

Рис. 1. Очистительная машина с однослойными ситами, с зигзагообразным сепарирующим каналом

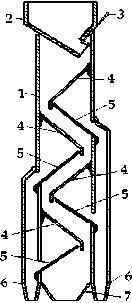

Большой теоретический и практический интерес представляют исследования А.В. Некрасова, Н.Е. Авдеева [2], посвященные гравитационным сепараторам (рис. 2– 6), которые защищены патентами.

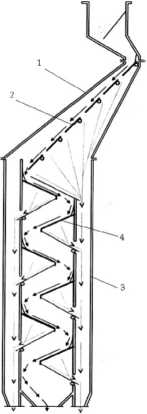

Вариант решения проблемы засорения отверстий решет представлен классификатором сыпучих материалов [3], включающим в себя наклонные просеивающие поверхности, установленные в корпусе зигзагообразно одно над другим, загрузочное приспособление и разгрузочные патрубки для вывода разделенных просеивающих поверхностей, кото- рые выполнены щелевыми, с увеличивающимся размером щели в направлении движения материала (рис. 2 а). Конечная часть просеивающих поверхностей отогнута вниз, при этом плоскость загиба этих концов проходит перпендикулярно продольным осям клиновидных отверстий (рис. 2 б). Так как по мере перехода продукта с одного решета на другое содержание в нем мелкой примеси снижается, угол естественного откоса продукта уменьшается. Поэтому каждое последующее решето предлагается устанавливать под меньшим углом к горизонту в сравнении с предыдущим, для обеспечения необходимой постоянной скорости перемещения материала 0,8-1,2 м/с.

а

б

Рис. 2. Классификатор сыпучих материалов (а); просеивающая поверхность (б): 1 – корпус;

-

2 – загрузочный бункер; 3 – заслонка; 4 – наклонные просеивающие решета; 5 – дефлекторы;

-

6, 7 – разгрузочные патрубки для вывода разделенных фракций

Рис. 3. Классификатор сыпучих материалов с дополнительными разгрузочными решетами: 1 – корпус; 2 – загрузочный бункер; 3 – заслонка; 4 – наклонные просеивающие решета;

5 – разгрузочные решета; 6 – дефлекторы; 7, 8 – разгрузочные патрубки для вывода разделенных фракций

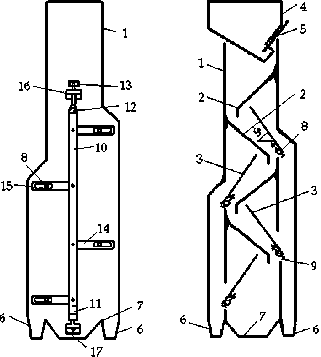

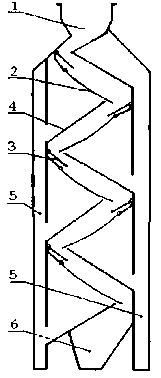

Рис. 4. Классификатор сыпучих материалов с устройством для регулировки положения дефлекторов: 1 – корпус; 2 – наклонные просеивающие поверхности; 3 – дефлекторы; 4 – загрузочный бункер;

-

5 – заслонка; 6, 7 патрубки для вывода разделенных фракций; 8 – валики; 9 – винтовое соединение; 10 – механизм поворота дефлекторов; 11 – направляющая шпильки; 12 – рейка; 13 – винтовой регулятор;

14 – поворотные рычаги; 15 – прямоугольные пазы;

-

16, 17 – кронштейны

Рис. 5. Классификатор сыпучих материалов КСМ-2: 1 – корпус; 2 – загрузочное приспособление; 3 – заслонка; 4 – блок просеивающих поверхностей;

-

5, 6 – просеивающие поверхности; 7 – дефлекторы; 8 – валики; 9 – поддон;

10 – неподвижный дефлектор; 11, 12 – разгрузочные патрубки

Рис. 6. Комбинированный сепаратор КСМК-1: 1, 3 – блоки; 2 – лотки;

-

4 – разделяющий элемент

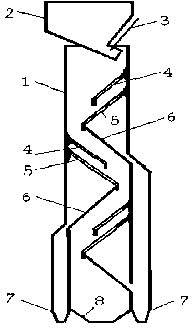

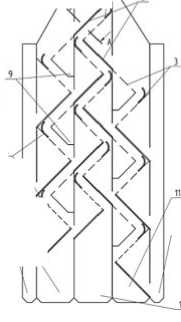

В ВСГУТУ авторским коллективом (С.С. Ямпилов, Ю.Ж. Дондоков и др.) разработан энергосберегающий сепаратор гравитационного типа (рис. 7), который защищен патентом № 2237526. Сепаратор состоит из центрального канала и параллельных ему двух зигзагообразных боковых каналов, которые образованы каскадом сепарирующих гребенок.

В центральном зигзагообразном канале происходит выделение крупной примеси из зернового материала, а в зигзагообразных боковых каналах – выделение мелкой примеси.

Сепарирующие гребенки представляют собой набор пальцев (прутков), изготовленных из проволоки. Пальцы жестко зафиксированы. Это позволяет в процессе эксплуатации сохранять жестко расстояние между пальцами, что повышает эффек- тивность очистки зерновой смеси от примеси.

С целью устранения забиваемости сепарирующей гребенки и создания слоя зернового материала определенной толщины впереди каждой гребенки установлены сплошные скатные доски. При этом зерновой материал, двигаясь с верхней сепарирующей гребенки, попадает не на ниже расположенную сепарирующую гребенку, а на сплошную скатную доску, установленную под таким же углом, но в обратном направлении. Сепаратор позволяет одновременно выделить мелкие и крупные примеси из поступающего зернового материала без увеличения высоты устройства, что ведет к уменьшению металлоемкости сепаратора и сокращению времени обработки зернового материала, тем самым к увеличению произ- водительности сепаратора.

Рис. 7. Схема энергосберегающего сепаратора: 1 – загрузочный бункер; 2 – сепарирующие гребенки; 3 – скатные доски; 4 – дефлекторы; 5 – патрубки для отвода проходовой (мелкой) фракции; 6 – патрубок для отвода сходовой (крупной) фракции

Сепарирующие гребенки, образующие зигзагообразный канал, являются одним из перспективных рабочих органов, который может обеспечить выделение мелких и крупных примесей. На рисунке 8 представлена предлагаемая конструкция энергосберегающего сепаратора для отделения мелкой и крупной фракций. Сепаратор содержит загрузочное приспособление 1, установленные зигзагообразно в вертикальном канале просеивающие устройства 2, образующие центральный зигзагообразный канал, по бокам которого установлены просеивающие устройства 3, образующие два боковых зигзагообразных канала, параллельные центральному. Просеивающие устройства 2, 3 выполнены в виде гребенок, представляющих собой набор пальцев эллипсоидного сечения, которые закреплены с возможностью изменения и фиксации угла поворота вокруг своей оси. В начале гребенок (просеивающих устройств) 2, 3 установлены

накопители 4 Г-

образной формы. Над просеивающими устройствами размещены сплошные скатные доски 5. На накопителях 4 и скатных досках 5 закреплены патрубки 6 и 7 соответственно, ориентированные в сторону движения материала, имеющие в сечении круглую форму. Сепаратор содержит патрубки вывода разделенных фракций – патрубок 8 для вывода проходовой (мелкой) фракции с устройства 3 и патрубок 9 для вывода в боковую сторону (мелкой) фракции, патрубок 10 для вывода сходовой фракции (крупной) с устройства 2, патрубок 11 для вывода сходовой фракции (основное зерно) с устройства 3.

Работа энергосберегающего сепаратора для отделения мелкой и крупной фракции осуществляется следующим образом. Исходный зерновой материал, подаваемый в загрузочный бункер 1, под действием гравитационных сил движется вниз по накопителю 4, где формируется зерновой слой определенной толщины, а затем попадает на гребенку 2. Частицы зернового материала скатываются по накопителю 4, ориентируются длинной осью вдоль прутков 6 по направлению движения материала и попадают на первое просеивающее устройство 2 (гребенку). В результате движения основного зерна с мелкой примесью по накопителю 4 и движения материала по гребенке 2 часть проходовой фракции выделяется и попадает на скатную доску 5, по которой частицы зернового материала ориентируются длинной осью вдоль па- трубков 7 по направлению движения зернового материала и поступают на первую сепарирующую гребенку 3. Часть зернового материала выделяется и отводится патрубком 9 в боковую сторону для мелкой примеси, а остальная часть материала под действием гравитационных сил сходит по гребенке 3 на противоположно установленный накопитель 4. Процесс разделения продолжается при попадании зернового материала по накопителю 4 на вторую гребенку 3, где часть зернового материала выделяется и по скатной доске 4 выводится из сепаратора патрубком 8 для мелкой примеси. Остальная часть сходит по первой гребенке 3 на противоположно установленный накопитель 4 и третью гребенку 3 аналогично первой, затем на накопитель 4 и четвертую гребенку 3 аналогично второй, и так далее до последней. Количество гребенок 3, накопителей 4 и скатных досок 5, установленных в сепараторе, определяется требуемой полнотой выделения сходовой фракции. Сходовая фракция выводится из сепаратора патрубком 11 для основного зерна.

Сходовая фракция первой гребенки 2 продолжает движение по накопителю 4, ориентируются длинной осью вдоль направления движения материала, и попадает на вторую гребенку 2, где часть зернового материала выделяется и попадает на скатную доску 4, по которой частицы зернового материала ориентируются длинной осью вдоль направления движения зернового материала, а затем на сепарирующую гребенку 3; остальная часть зернового материала сходит по накопителю 4 и третьей гребенке 2 аналогично первой, а затем на накопитель 4 и четвертую гребенку 2 аналогично второй и так далее до последней. Количество гребенок 2, накопителей 4 и скатных досок 4 определяется полнотой выделения сходовой фракции. Сходовая фракция выводится из сепаратора патрубком 10 для крупной примеси.

Рис. 8. Предполагаемый энергосберегающий сепаратор: 1 – загрузочный бункер;

-

2 – просеивающие устройства (крупная фракция); 3 – просеивающие устройства (мелкая фракция); 4 – накопители; 5 – скатные доски; 6 – патрубки

для мелкой фракции; 7 – патрубки для основного зерна; 8 – патрубок для крупной фракции; 9 – патрубки для мелкой фракции в боковую сторону; 10 – птрубок для крупной примеси; 11 – патрубок для основного зерна

Проходовая фракция, выделившись, в результате движения материала по второй гребенке 2 попадает по скатной доске 5, по которой частицы зернового материала ориентируются длинной осью вдоль направления движения зернового материала. Затем на первую сепарирующую гребенку 3, где часть зернового материала выделяется и отводится патрубком 9 в боковую сторону, а остальная часть материала под действием гравитационных сил сходит по гребенке 3 на противоположно установленный накопитель 4. Процесс разделения продолжается при попадании зернового материала по накопителю 4 на вторую гребенку 3, где часть зернового материала выделяется и по скатной доске 5 выводится из сепаратора патрубком 6 для мелкой примеси. Остальная часть сходит по гребенке 3 на противоположно установленный накопитель 4 и третью гребенку 3 аналогично первой, затем на накопитель 4 и четвертую гребенку 3 аналогично второй, и так далее до последней. Количество гребенок 3, установленных в сепараторе, определяется требуемой полнотой выделения сходовой фракции, которая выводится в патрубок 11 для основного зерна. Выделение основного зерна с мелкой фракцией происходит по двум независимым противоположным каналам. Имеются два патрубка 11 для вывода основного зерна и в зависимости от числа сепарирующих гребенок – патрубки 9 для вывода мелкой фракции в боковую сторону.

Таким образом наиболее перспективной конструкцией зерноочистителя являются сепараторы для очистки зерна, работающие на силе гравитации, т.е. работают без использования электроэнергии и имеют высокую пропускную способность.