Ресурсосберегающая технология формообразования для литья жаропрочных сплавов

Автор: Знаменский Леонид Геннадьевич, Ивочкина Ольга Викторовна, Варламов Алексей Сергеевич, Южакова Анастасия Алексеевна

Журнал: Вестник Южно-Уральского государственного университета. Серия: Металлургия @vestnik-susu-metallurgy

Рубрика: Литейное производство

Статья в выпуске: 4 т.16, 2016 года.

Бесплатный доступ

При производстве отливок из сплавов химически активных металлов широко используют керамические корундовые формы на гидролизованном растворе этилсиликата, которые обладают недостаточной инертностью к заливаемым сплавам. Это связано с наличием в форме высокого содержания свободного кремнезема, являющегося в условиях вакуума сильным окислителем таких компонентов сплава как алюминий и титан. Для решения указанной проблемы предложено использование в качестве бескремнеземного связующего керамических корундовых форм алюмоборфосфатного концентрата, химически отверждаемого периклазом. Использование комбинации указанных формовочных материалов позволяет не только обеспечить химическую инертность форм, но и управлять самим процессом формообразования. Разработанная технология обеспечивает ускорение цикла изготовления форм в 4…6 раз, повышение прочности формооболочек, снижение себестоимости литья из жаропрочных сплавов. Это создает условия для значительного улучшения качества и повышение экономической эффективности изготовления точных отливок из химически активных металлов и сплавов.

Литье по выплавляемым моделям, керамическая форма, алюмоборфосфатный концентрат, корунд, периклаз, жаропрочный никелевый сплав

Короткий адрес: https://sciup.org/147157066

IDR: 147157066 | УДК: 621.74 | DOI: 10.14529/met160409

Текст научной статьи Ресурсосберегающая технология формообразования для литья жаропрочных сплавов

В стратегических областях промышленности, таких как аэрокосмический комплекс, машиностроение и приборостроение, широко используются детали из тугоплавких жаропрочных сплавов, в состав которых входят химически активные металлы. При этом прогрессивным способом, обеспечивающим высокую точность заготовок, является литье по выплавляемым моделям (ЛВМ). Одна из основных проблем ЛВМ химически активных металлов заключается в необходимости повышения инертности керамических форм по отношению к заливаемому сплаву в условиях вакуума.

Актуальность проблемы и постановка задачи

Для литья жаропрочных никелевых сплавов применяют процессы ресурсозатратного формообразования на этилсиликатном связующем и электрокорунде. Указанный наполнитель является термохимически устойчивым к жаропрочным никелевым сплавам в условиях вакуума.

Недостаточная инертность оболочек определяется взаимодействием расплава с кремнеземом формы, источником которого является этилсиликатное связующее после прокалки керамики. SiO2 окисляет алюминий и титан, входящие в состав жаропрочных сплавов, с образованием плен из оксидов Al2O3 и TiO2. При этом выделяющийся кремний, имеющий высокий уровень растворимости в никеле, насыщает поверхностный слой отливки, а при дальнейшем переплаве распределяется по всему объему ванны металла.

Анализ литья по выплавляемым моделям жаропрочных сплавов в этилсиликатных керамических формах показал также, что базовый процесс формообразования трудоемок и длителен [1]. Поэтому очевидна актуальность разработки ресурсосберегающей технологии изготовления оболочковых керамических форм на бескремнеземном связующем.

Экспериментальные исследования

При разработке технологии исследовали состав суспензии, который включал в себя: бескремнеземное связующее на основе водного раствора алюмоборфосфатного концентрата (АБФК) и электрокорундовый наполнитель. Зернистый обсыпочный материал – периклаз, являющийся отвердителем АБФК [2].

Использование комбинации указанных формовочных материалов позволяет не только обеспечить химическую инертность форм, но и управлять самим процессом формообразования.

Основными критериями при оптимизации состава были: продолжительность цикла фор- мообразования – 40…60 мин, прочность форм при изгибе – 4…5 МПа, газопроницаемость форм – 7…10 ед.

В результате определены основные параметры корундовых суспензий на АБФК и обсыпок:

– плотность АБФК – 1300…1400 кг/м3;

– количество связующего раствора – 30…35 % мас.;

– удельная поверхность корунда – 2500…3500 см2/г;

– дисперсность периклазовой обсыпки – 0,3…0,4 мм.

Применение водного раствора АБФК и периклазовой обсыпки уменьшает продолжительность формообразования

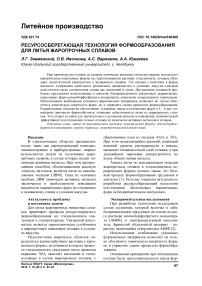

На рис. 1 представлена микроструктура формы на бескремнеземном связующем. Результаты получены на электронном микроскопе JEOL JSM 6460LV.

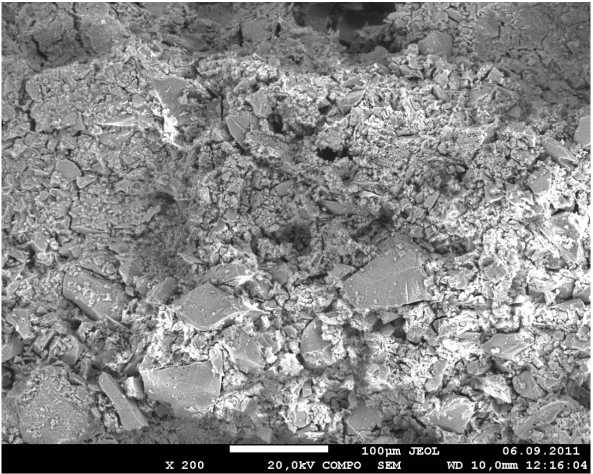

На рис. 2 представлены результаты дилатометрии смеси, изготовленной по разработанной технологии. Применяли дилатометр PAULIK (Венгрия). Коэффициент термического линейного расширения образцов при температурах 20…620 и 20…830 °C составляет

Рис. 1. Структура керамической формы ( х 200)

Рис. 2. Дилатометрия разработанной смеси

1,61·10–6 и 3,97·10–6 °C–1 соответственно. При этом «плавное» изменение размеров при нагреве до 600 °C позволяет повысить трещино-устойчивость форм, сократить продолжительность прокалки и за счет этого уменьшить энергоемкость процесса ЛВМ.

При проведении экспериментов было установлено, что прочность форм после изготовления соответствует 4…5 МПа, при температуре 950 °C достигает максимального значения (6…7,5 МПа), а после полного охлаждения до 25 °C достигает значений 2…3 МПа и стабилизируется. Такое изменение прочностных характеристик свидетельствует о «разупрочнении» многослойной керамики в процессе охлаждения, что снижает трудоемкость выбивки отливок.

Высокие физико-механические свойства керамических форм на бескремнеземном связующем определяют возможность использования их для получения точных литых заготовок из жаропрочных никелевых сплавов.

Практическая значимость

Практическая апробация разработанной технологии осуществлялась на отливках «Колесо рабочее» из жаропрочных никелевых сплавов. Установлено, что в этом случае существенно снижается фоновое свечение отли- вок при их люм-контроле, которое свидетельствует об уменьшении точечных дефектов поверхности заготовок.

В табл. 1 указан химический состав образца из жаропрочного никелевого сплава в поверхностном слое на различной глубине.

Анализ полученных данных показывает химическую инертность относительно жаропрочного никелевого сплава форм, изготовленных по разработанной технологии на АБФК и возможность замены процесса с применением гидролизованного этилсиликата.

В табл. 2 представлены сравнительные показатели разработанной и базовой технологий формообразования. Для базового варианта использовали гидролизованный раствор этилсиликата с условным содержанием SiO 2 18 % мас.

Керамические формы и отливка «Колесо рабочее» из жаропрочного никелевого сплава представлены соответственно на рис. 3 и 4.

Технология формообразования на бес-кремнеземном связующем обеспечивает высокий уровень физико-механических свойств керамических форм и является ресурсосберегающей за счет сокращения продолжительности изготовления оболочек, использования недорогих материалов и снижения брака отливок.

Таблица 1

Химический состав поверхностного слоя образца из жаропрочного никелевого сплава

|

Глубина сканирования, мкм |

Содержание элементов, % |

|||||||||

|

Ni |

Al |

Cr |

Co |

Ti |

V |

W |

S |

P |

Si |

|

|

10 |

62,24 |

5,50 |

10,07 |

14,65 |

4,36 |

0,79 |

1,51 |

0,0030 |

0,046 |

0,020 |

|

20 |

62,83 |

5,67 |

9,23 |

14,61 |

3,43 |

0,89 |

2,45 |

0,0010 |

0,051 |

0,018 |

|

30 |

62,74 |

5,47 |

9,94 |

14,84 |

3,50 |

0,85 |

1,82 |

0,0013 |

0,042 |

0,021 |

Таблица 2

Свойства керамических форм и отливок

|

Наименование свойств |

Базовая технология |

Разработанная технология [3] |

|

1. Газопроницаемость форм, ед. |

2…4 |

5…6 |

|

2. Продолжительность изготовления оболочковой формы, ч |

24 |

4…6 |

|

3. Прочность форм на изгиб, МПа |

2,8…3,0 |

4,5…5,0 |

|

4. Прочность форм на изгиб при 900 °С, МПа |

4,0…4,8 |

6,8…7,5 |

|

5. Прочность форм после охлаждения, МПа |

3,3…3,5 |

2,0…2,5 |

|

6. Толщина видоизмененного слоя на поверхности отливок, мкм |

50…80 |

0…10 |

Рис. 4. Отливка из жаропрочного никелевого сплава «Колесо рабочее»

Рис. 3. Керамические формы для отливки «Колесо рабочее»

Выводы

В статье представлено одно из решений важнейшей технологической задачи в литейном производстве по альтернативной замене гидролизованного раствора этилсиликата, а именно применение бескремнеземного связующего – алюмоборфосфатного концентрата.

Установлена термохимическая устойчивость керамических форм на указанном бес-кремнеземном связующем при заливке в вакууме жаропрочных никелевых сплавов. Отмечены ресурсо- и энергосберегающий характер разработанной технологии формообразования.

Список литературы Ресурсосберегающая технология формообразования для литья жаропрочных сплавов

- Специальные способы литья: учеб./под ред. Б.С. Чуркина. -Екатеринбург: Изд-во Рос. гос. проф.-пед. ун-та, 2010. -731 с.

- Металлофосфатные связующие и смеси: моногр./под общ. ред. И.Е. Илларионова. -Чебоксары: Изд-во при Чуваш. ун-те, 1995. -524 с.

- Патент № 2478453 Российская Федерация. Способ изготовления форм по выплавляемым моделям (варианты)/Л.Г. Знаменский, О.В. Ивочкина, С.С. Верцюх. -2013. -Бюл. № 10.