Ресурсосберегающая технология изготовления бессвинцового припоя экструзией

Автор: Фаизов С.Р., Радионова Л.В., Громов Д.В., Глебов Л.А., Ердаков И.Н.

Журнал: Вестник Южно-Уральского государственного университета. Серия: Металлургия @vestnik-susu-metallurgy

Рубрика: Обработка металлов давлением. Технологии и машины обработки давлением

Статья в выпуске: 1 т.24, 2024 года.

Бесплатный доступ

Повышение требований законодательства в области экологической безопасности и ограничение использования свинца в новом электротехническом и электронном оборудовании повышают актуальность и экономическую обоснованность поиска новых легкоплавких сплавов для использования в качестве припоя. В настоящей работе разрабатывается технология изготовления бессвинцового пруткового и проволочного припоя методом прямой экструзии. С помощью математической модели прямой экструзии и программы для ЭВМ, написанной на ее основе, определены деформационные и энергосиловые параметры изготовления прутков Ø8,0 и Ø15,0 мм и проволоки Ø2,0 мм из сплава 52In-48Sn (ПОИн-52). По результатам расчетов максимальные усилия экструзии при изготовлении указанного сортамента составляют 106 кН, что необходимо учитывать при выборе оборудования и проектировании технологической оснастки. С помощью компьютерного моделирования в пакете QForm определены температурно-скоростные условия экструзии прутков и проволоки. Установлено, что технологически процесс экструзии на анализируемых режимах для всех типоразмеров продукции реализуем. Разогрев сплава выше температур плавления не наблюдается, отсутствуют причины для потери стабильности процесса и снижения качества готовой продукции. Прочностной анализ технологической оснастки для изготовления прутков и проволоки, спроектированной по результатам расчетов, показал запас прочности более 2,1, что считается достаточным для металлургического оборудования. По разработанной технологии изготовлена опытная партия в количестве 100 кг проволочного припоя Ø2,0 мм с намоткой на катушки и 150 кг пруткового Ø8,0 мм для АО «Челябинский цинковый завод».

Экструзия, сплав 52in-48sn, поин-52, бессвинцовый припой, пруток, проволока

Короткий адрес: https://sciup.org/147243228

IDR: 147243228 | УДК: 621.777 | DOI: 10.14529/met240106

Текст научной статьи Ресурсосберегающая технология изготовления бессвинцового припоя экструзией

Сплавы системы Sn–Pb широко распространены в качестве легкоплавких припоев при низкотемпературной пайке. Промышленностью используются сплавы, в которых может содержаться от 10 до 90 % свинца. Изменяя соотношение свинца к олову, получают припои с температурой плавления от 190 °С (ПОС-61) до 299 °С (ПОС-10) [1, 2]. При пайке оцинкованных деталей используют сплав, легированный сурьмой ПОССУ-61-0.5 [2].

Экологическая повестка, которая стала одним из стратегических ориентиров развития экономики и общества в мире, затронула и электротехническую промышленность [3–5]. Свинец согласно большому числу исследований [6, 7] оказывает негативное влияние не только на здоровье человека [8], но и окружающую среду [9, 10].

В 2006 году вступило в силу постановление Евросоюза (EU–WEEE, Waste from Electrical and Electronic Equipment), ограничивающее использование припоев с содержанием свинца электротехнической промышленностью [11]. Аналогичные правила применяются в США [12]. По мнению экологов, изъятие свинца из производства бытовой, промышленной, телекоммуникационной и другой техники должно способствовать улучшению окружающей среды [13]. По их мнению, размещение на полигонах (свалках) отслуживших свой срок изделий радиоэлектронной промышленности, содержащих свинцовый припой, ухудшает экологическую ситуацию. Свинец после утилизации компьютеров, мониторов, телевизоров, радиоприемников, игрушек и др. попадает в почву и впоследствии в пищевую цепь [14]. В связи с этим большинст- во ведущих корпораций ставят отказ от свинца в списки первоочередных задач [15, 16]. Бессвинцовая пайка имеет, несомненно, и коммерческую перспективу. Производители «зеленых изделий» могут претендовать на повышение объема продаж своей продукции.

В качестве бессвинцовистых припоев рассматриваются сплавы на основе олова с добавлением в него Ag, Cu, Bi, Zn, In и других металлов [17–20]. Некоторые исследователи в качестве припоев рекомендуют использовать трех- и четырехкомпонентные сплавы [21–25].

Припои системы In–Sn являются перспективными и уже достаточно хорошо себя зарекомендовавшими для применения в качестве соединительных материалов в электротехнической и особенно в аэрокосмической технике. Припои на основе индия считаются более надежными при длительных термических циклах, поскольку доказано, что они сохраняют хорошую пластичность даже в криогенных условиях [26]. Индий является чрезвычайно мягким металлом с временным сопротивлением разрыву 1,6 МПа и относительным удлинением 60 % при комнатной температуре [27]. Эвтектический сплав системы In–Sn, который соответствует химическому составу 52In–48Sn (ПОИн-52), имеет температуру плавления 120 °С, временное сопротивление разрыву 11–13 МПа и относительное удлинение 32–34 % [17].

В России индий добывается совместно с цинком и в чистом виде получается из отходов и промежуточных продуктов цинкового и свинцового производств. АО «Челябинский цинковый завод», являясь одним из основных производителей цинка в России, как сопутствующий продукт производит индий, который реализует на рынке в виде сырья. Глубокая переработка и получение готовой продукции из индия является экономически обоснованной задачей для АО «ЧЦЗ».

Традиционная технологическая схема производства припоев состоит из следующих этапов: приготовление сплава, отливка слитков (диаметром 100–200 мм), прессование, волочение на требуемый диаметр [28]. В некоторых случаях между прессованием и волочением может быть применена прокатка заготовки. Такая технология получения припоя требует большого парка оборудования, но и зачастую сопровождается проблемами, связанными со стабильностью процесса волочения.

В связи с вышесказанным в настоящей работе разрабатывается ресурсосберегающая технология изготовления бессвинцового припоя на основе метода прямой экструзии.

Определение энергосиловых параметров прямой экструзии прутков и проволоки

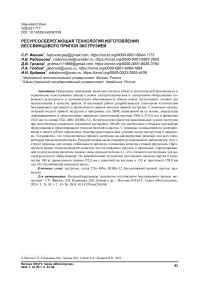

Для обоснованного выбора оборудования для прямой экструзии и последующего проектирования технологической оснастки необходимо рассчитать энергосиловые параметры процесса. Математическая модель является традиционным инструментом, который позволяет решать такие задачи оперативно и с учетом всех особенностей анализируемого процесса. Экструзия характеризуется очагом деформации (рис. 1) и усилием F , которое складывается из усилия на деформацию материала F деф и усилия на преодоление трения на контакте заготовки и инструмента F тр :

F = F ж + деф тр .

Рис. 1. Очаг деформации при прямой экструзии Fig. 1. Point of deformation during direct extrusion

Таблица 1

Технологические параметры экструзии прутков и проволоки из сплава 52In–48Sn (ПОИн-52)

Table 1

Technological parameters of rod and wire extrusion from alloy 52In–48Sn (POIn-52)

|

Параметр |

Размерность |

Величина |

||

|

эксп. 1 |

эксп. 2 |

эксп. 3 |

||

|

Исходные данные |

||||

|

Диаметр заготовки (прутка), D заг |

мм |

30 |

30 |

20 |

|

Диаметр прутка (проволоки), D пр |

мм |

15 |

8 |

2 |

|

Длина заготовки, L заг |

мм |

120 |

120 |

120 |

|

Диаметр контейнера, D кон |

мм |

31 |

32 |

21,8 |

|

Скорость прессования, V пр |

мм/с |

12 |

3,5 |

0,5 |

|

Сопротивление деформации заготовки, σ S ср |

МПа |

10,5 |

10,5 |

10,5 |

|

Угол матрицы, 2α |

° |

67 |

80 |

37 |

|

Длина калибрующего пояска, L кп |

мм |

5 |

5 |

5 |

|

Коэффициент трения, f |

– |

0,5 |

0,5 |

0,5 |

|

Результаты расчета |

||||

|

Коэффициент вытяжки, μ |

– |

4,3 |

16,0 |

118,8 |

|

Скорость истечения, V ист |

мм/с |

51 |

56 |

59 |

|

Усилие в момент начала экструзии, F н |

кН |

92,8 |

106 |

105 |

|

Усилие в момент завершения экструзии, F к |

кН |

41,0 |

51,3 |

71,9 |

|

Усилия деформации, F деф |

Н |

31 647 |

46 848 |

65 784 |

|

Сила трения, F тр |

Н |

61 171 |

59 168 |

39 384 |

|

в контейнере F трI |

Н |

57 432 |

55 637 |

36 297 |

|

в матрице F трII |

Н |

2621 |

2935 |

2938 |

|

в калибрующем пояске F трIII |

Н |

1119 |

597 |

149 |

Усилие на преодоление трения F тр определяется геометрией очага деформации (см. рис. 1) и состоит из трех частей – усилия, направленного на преодоление трения скольжения обрабатываемого металла о контейнер F трI , о поверхность матрицы F трII и о калибрующий поясок матрицы F трIII .

Усилие деформации Fдеф зависит от физико-механических свойств материала, степени деформации и геометрических параметров очага деформации. Разработанная на основе этих принципов математическая модель подробно описана в работе [29]. На базе математического описания процесса была разработана программа для ЭВМ [30], позволяющая рассчитывать деформационные режимы и оценивать энергосиловые параметры экструзии. На основе математического моделирования в программе «Расчет энергосиловых и температурно-скоростных параметров прямого прессования легкоплавких сплавов» для экструзии прутков диаметром 15,0 и 8,0 мм, а также проволоки диаметром 2,0 мм были определены технологические параметры, приведенные в табл. 1.

Как следует из расчетов, максимальные усилия при экструзии составляют 106 кН, именно их необходимо учитывать при выборе оборудования и проектировании технологической оснастки.

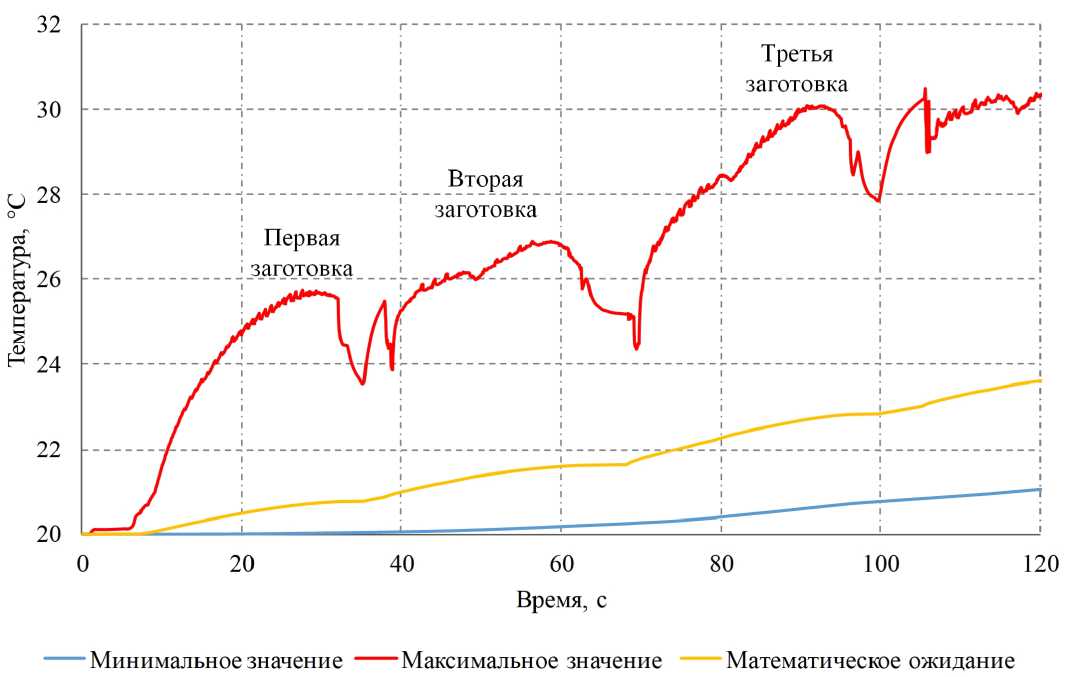

Исследование температурноскоростных условий экструзии прутков и проволоки

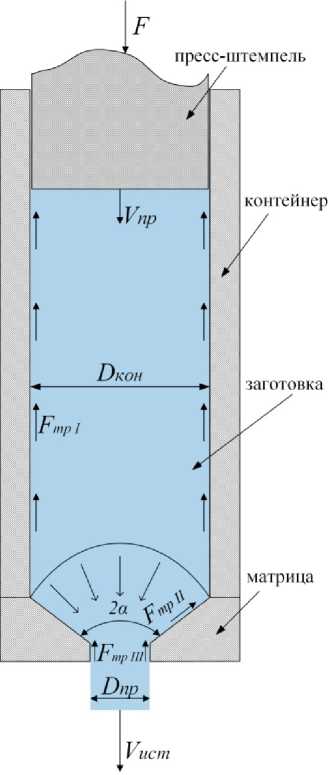

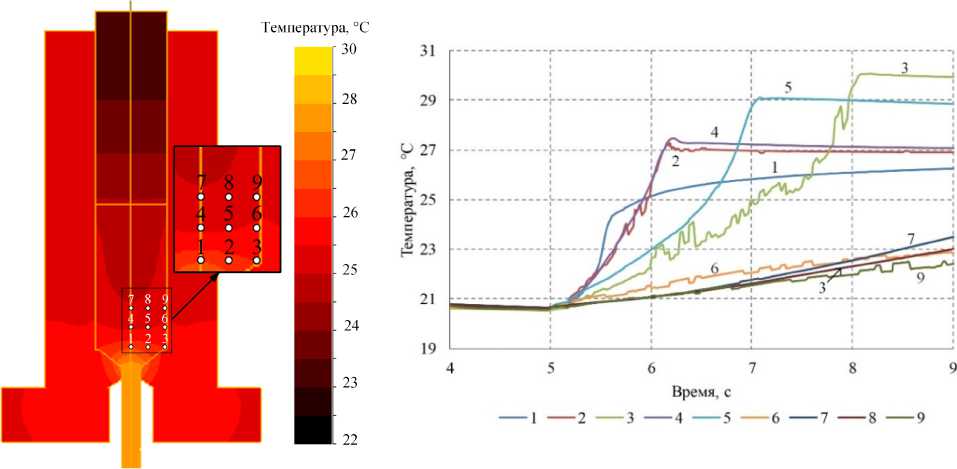

В процессе холодной пластической деформации металл за счет контактного трения и деформации разогревается [31]. Учитывая высокие степени деформации при экструзии и низкую температуру плавления сплава 52In–48Sn (ПОИн-52), необходимо оценить температурно-скоростные условия и их влияние на стабильность процесса и качество готовой продукции. Для решения такой задачи целесообразно применить компьютерное моделирование в пакете QForm [32]. Это позволяет оценить не только среднюю температуру, но и распределение температур по сечению проволоки или прутка. Подробно методика проведения числовых экспериментов по исследованию температуры при экструзии приведена в работе [33]. Пример моделирования температуры при экструзии прутка ∅8,0 мм со скоростью прессования 3 мм/с приведен на рис. 2. Максимальные температуры в прутках ∅8,0 и ∅15,0 мм и проволоке ∅2,0 мм при одном цикле экструзии приведены в табл. 2. Полунепрерывная экструзия приводит к разогреву технологической оснастки (рис. 3) и как следствие – к некоторому дополнительному повышению температуры проволоки и прутка. Проанализировав результаты численных экспериментов, установили, что при скоростях прессования, которые технически могут быть реализованы на вертикальном гидравлическом прессе (при скорости прессования Vпр = 3 мм/с скорость истечения Vист проволоки ∅2,0 мм из матрицы достигнет 356,4 мм/с), после третьего цикла температуры матрицы и контейнера стабилизируются. Температура матрицы не превышает 80 °С, а контейнера – 31 °С. Проведенные исследования позволяют предполагать, что технологически процесс экструзии на анализируемых режимах для всех типоразмеров продукции реализуем. Разогрев сплава выше температур плавления не наблюдается, отсутствуют причины для потери стабильности процесса и снижения качества готовой продукции.

а) b)

Рис. 2. Анализ температурного поля (a) и изменения температуры во времени в точках 1–8 (b) при экструзии прутка ∅ 8,0 мм в пакете QForm

Fig. 2. Analysis of the temperature field (a) and temperature changes over time at points 1–8 (b) during extrusion of a ∅ 8.0 mm rod in the QForm package

Таблица 2

Максимальные температуры в сечении проволоки (прутка) при экструзии

Table 2

Maximum temperatures in the cross section of the wire (rod) during extrusion

|

Диаметр D пр , мм |

Скорость прессования V пр , мм/с |

||

|

0,5 |

1 |

3 |

|

|

2,0 |

33,4 |

44,0 |

75,8 |

|

8,0 |

22,5 |

24,7 |

30,0 |

|

15,0 |

21,1 |

22,3 |

25,5 |

О 20 40 60 80 100 120

Время, с

Минимальное значение ---Максимальное значение — Математическое ожидание а)

b)

Рис. 3. Изменение температуры матрицы (a) и контейнера (b) при полунепрерывной экструзии проволоки ∅ 2,0 мм со скоростью прессования 3 мм/с

Fig. 3. Change in temperature of the matrix (a) and container (b) during semi-continuous extrusion of a ∅ 2.0 mm wire with a pressing speed of 3 mm/s

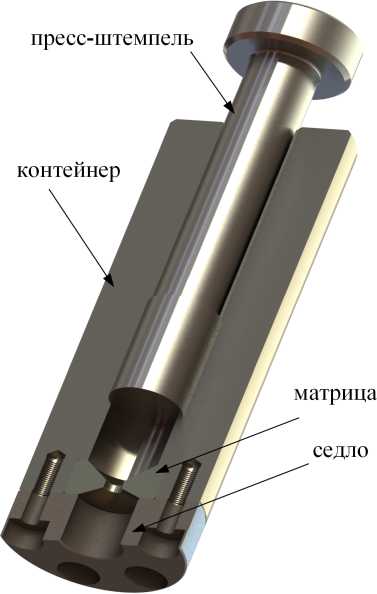

Разработка технологической оснастки для прямой экструзии прутков и проволоки

В качестве технологической оснастки, устанавливаемой на гидравлический пресс, было спроектировано два устройства (рис. 4). Для обеспечения универсальности технологической оснасти при экструзии проволоки и возможности быстрого перехода с одного диаметра на другой в качестве матрицы используются монолитные волоки требуемого диаметра промышленного изготовления, что обеспечивает высокою износостойкость и низкую себестоимость расходного инструмента.

Прочностной анализ спроектированной оснастки был выполнен в программе SOLIDWORKS Simulation и подробно описан в работах [34, 35]. Результаты анализа показали, что контейнер должен изготавливаться из стали марки с прочностными свойствами не ниже чем у 30ХМ. Это позволит обеспечить запас прочности конструкции не менее 2, что

а)

b)

Рис. 4. Технологическая оснастка для экструзии прутка (a) и проволоки (b) Fig. 4. Technological equipment for extrusion of rod (a) and wire (b)

является достаточным для технологической оснастки металлургического оборудования. Пресс-штемпель из стали марки У8 имеет запас прочности 2,1. Конструкторское решение по использованию монолитной волоки в качестве матрицы для прессования, с точки зрения прочностного анализа ее работы, оказалось верным. Волока из сплава ВК6 в оправке из стали марки 45 не является элементом, снижающим общий прочностной запас оснастки. Коэффициент запаса прочности твердосплавной волоки составит 5,7.

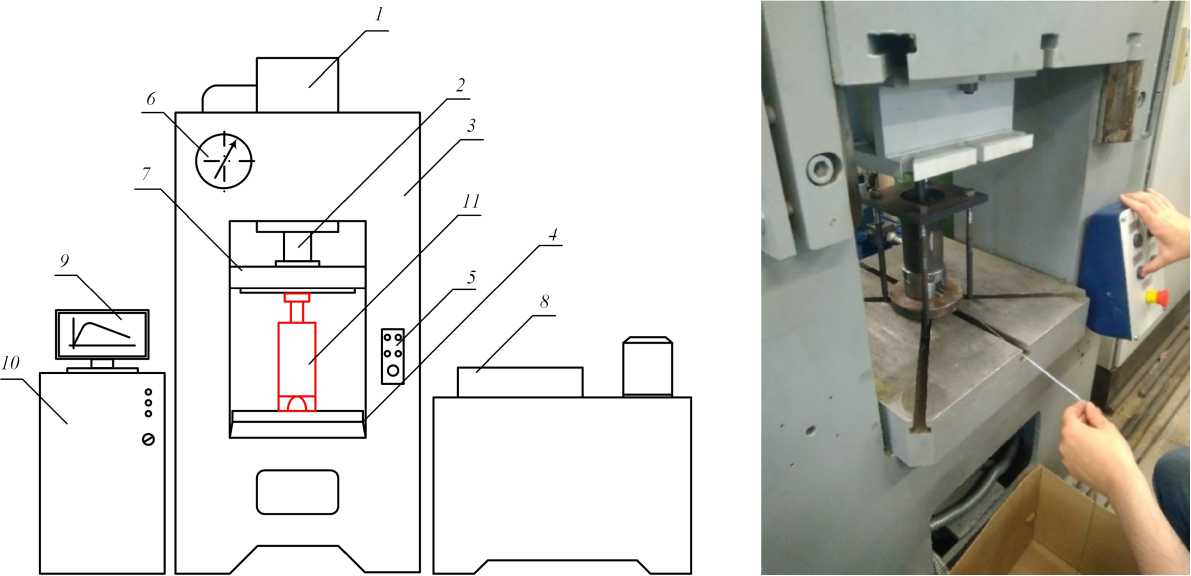

Производство опытной партии прутков и проволоки из сплава ПОИн-52

В качестве оборудования для организации мелкосерийного производства использовался гидравлический пресс марки Д2428, оснащенный системой сбора данных и позволяющий измерять усилие прессования (рис. 5), что позволило верифицировать разработанную математическую модель [36], экспериментально определить коэффициенты трения при применении различных технологических смазок [37].

Сплав, соответствующий требованиям ТУ 48-0220-40-90 «Сплавы и припои на основе олова, свинца и индия для полупроводниковой техники», выплавлен АО «ЧЦЗ» и в виде слитков по договору предоставлен для изготовления опытной партии прутков ∅ 8,0 и ∅ 15,0 мм длиной 200 мм, а также проволоки ∅ 2,0 мм со смоткой в катушки с массой припоя 100 ∓ 5.

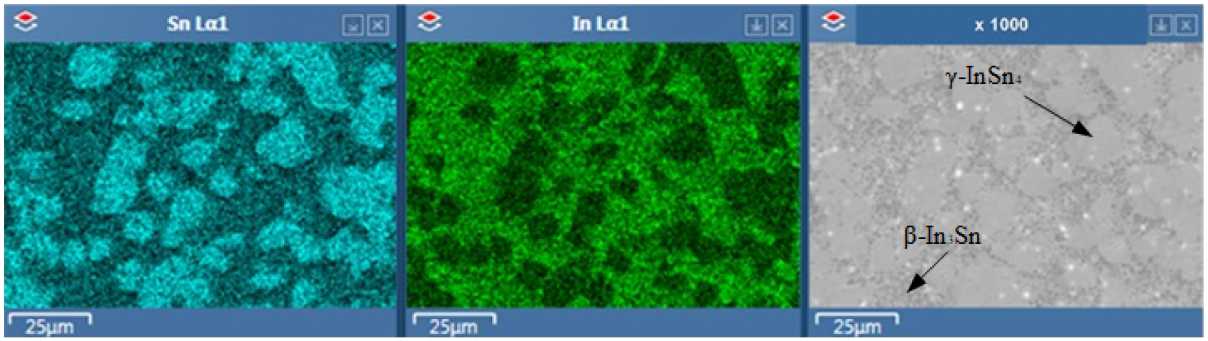

Отлитую в лабораторных условиях заготовку ∅ 20,0 мм прессовали в проволоку ∅ 2,0 мм. Смотка проволоки на катушки осуществлялась с применением намоточного устройства. Из заготовки ∅ 30,0 мм методом прямой экструзии получали непрерывные прутки ∅ 8,0 и ∅ 15,0 мм, которые впоследствии рубили на мерную длину в соответствии с требованиями заказчика. В процессе изготовления проволоки контролировали температуру и энергосиловые параметры. Исследования трения в процессе прессования показали перспективность применения смазочных материалов. В ходе экспериментальных и аналитических исследований установлено [37], что применение смазочных материалов, а именно графитовой (графит – С) и молибденовой (дисульфид молибдена – MoS 2 ) смазки, позволяет снизить коэффициент трения более чем в 10 раз. Результаты экспериментальных замеров показали высокую сходимость с результатами компьютерного и математического моделирования. Микроструктурный анализ и энергодисперсионное рентгеноспектральное (ЭДС) картирование готовой проволоки показали (рис. 6), что сплав относится к неупрочняе-мым пластической деформацией при комнатной температуре сплавам. В структуре как до, так и после деформации наблюдаем эвтектическую смесь двух фаз, а именно β-In 3 Sn и γ-InSn 4 .

а) b)

Рис. 5. Схема (a) и фото (b) гидравлического пресса марки Д2428: 1 – главный цилиндр; 2 – шток; 3 – станина; 4 – рабочий стол; 5 – пульт управления; 6 – манометр; 7 – ползун; 8 – маслостанция; 9 – монитор; 10 – блок управления и сбора данных; 11 – оснастка для экструзии

Fig. 5. Diagram (a) and photo (b) of a hydraulic press of the D2428 brand: 1 – main cylinder; 2 – rod; 3 – bed; 4 – desktop; 5 – control panel; 6 – pressure gauge; 7 – slider; 8 – oil station; 9 – monitor; 10 – control and data acquisition unit;

11 – equipment for extrusion

Рис. 6. Энергодисперсионное рентгеноспектральное (ЭДС) картирование образцов готовой продукции из сплава 52In–48Sn (ПОИн-52)

Fig. 6. Energy dispersive X-ray spectral (EDS) mapping of samples of finished products from the 52In–48Sn alloy (POIn-52)

Изготовление прутков ∅15,0 мм из заготовки ∅30,0 мм в контейнере ∅31,0 мм, а также проволоки ∅2,0 мм из заготовки ∅20,0 мм в контейнере ∅21,8 мм не сопровождалось образованием дефектов и проходило стабильно. При изготовлении прутков ∅8,0 мм из заготовки ∅30,0 мм в контейнере ∅32,0 мм наблюдался дефект поверхности «воздушные пузыри». Проведение дополнительных исследований с помощью компьютерного моделирования в пакете QForm позволило установить [38], что причиной образования выпуклости на поверхности готового изделия, заполненной воздухом, является чрезмерный зазор между контейнером и заготовкой. В процессе осадки заготовки объем воздуха запирается в контейнере и поступает внутрь сплава. Для устранения этого дефекта была отлита заготовка ∅31,0 мм. Уменьшение зазора между контейнером и заготовкой до 0,5 мм позволило получить прутки с высоким качеством поверхности. По разработанной технологии изготовлена партия в количестве 100 кг проволочного припоя ∅2,0 мм с намоткой на катушки с массой припоя 100 ∓ 5 г и 150 кг пруткового ∅8,0 мм для АО «Челябинский цинковый завод». Образцы готовой продукции представлены на рис. 7.

а)

b)

Рис. 7. Готовая проволока ∅ 2,0 мм (a) и пруток ∅ 8,0 мм (b) Fig. 7. Finished wire ∅ 2.0 mm (a) and rod ∅ 8.0 mm (b)

Заключение

Разработана технология изготовления бессвинцового пруткового и проволочного припоя методом прямой экструзии. С помощью математической модели прямой экструзии и программы для ЭВМ, написанной на ее основе, определены деформационные и энергосиловые параметры изготовления прутков ∅8,0 и ∅15,0 мм и проволоки ∅2,0 мм из сплава 52In–48Sn (ПОИн-52). По результатам расчетов максимальные усилия экструзии при изготовлении указанного сортамента составляют 106 кН, что было учтено при выборе оборудования и проектировании технологической оснастки. С помощью компьютерного моделирования в пакете QForm определены температурно-скоростные условия экструзии прутков и проволоки. Установлено, что технологически процесс экструзии на анализируемых режимах для всех типоразмеров продукции реализуем. Разогрев сплава выше температур плавления не наблюдается, отсутствуют причины для потери стабильности процесса и снижения качества готовой продукции. Прочностной анализ технологической оснастки для изготовления прутков и проволоки, спроектированной по результатам расчетов, показал запас прочности более 2,1, что считается достаточным для металлургического оборудования. По разработанной технологии изготовлена опытная партия в количестве 100 кг проволочного припоя ∅2,0 мм с намоткой на катушки и 150 кг пруткового ∅8,0 мм для АО «Челябинский цинковый завод».

Список литературы Ресурсосберегающая технология изготовления бессвинцового припоя экструзией

- Медведев А.М. Сборка и монтаж электронных устройств: учеб. пособие. М.: Техносфера, 2007. 256 с. (Мир электроники). ISBN 978-5-94836-131-4. EDN JOXMHP.

- Паршин С.Г. Металлургические основы сварки. Пайка материалов: учеб. пособие. СПб.: Изд-во политехнического ун-та, 2017. 90 с. ISBN 978-5-7422-5565-9. EDN RODDUK.

- Вовлеченность металлургических компаний в реализацию ESG-повестки: экологический аспект / Н.Н. Яшалова, Е.В. Быковская, Е.В. Перфильева, И.А. Костылев // Вопросы современной науки и практики. Университет им. В.И. Вернадского. 2022. № 4 (86). С. 98–106. EDN ESJYDS. DOI: 10.17277/voprosy.2022.04.pp.098-106

- Пичугин В.С. Организация системы управления отходами бытовой техники и электроники в Костанайской области // Знание. 2018. № 4-1 (56). С. 7–13. EDN LBIRZR.

- Штенников В.Н. Перспективы использования бессвинцовых припоев в электронном машиностроении // Сварочное производство. 2018. № 7. С. 49–52. EDN YLVDAD.

- Гуниа Г., Сванидзе З. Проблемы загрязнения природной среды микропримесями техногенного происхождения // Научный журнал Власть и общество (История, Теория, Практика). 2016. № 4-1 (40). С. 148–161. EDN BOTTLL.

- Интегральные показатели кардиотоксичности свинца и кадмия на фоне физической нагрузки / С.В. Клинова, И.А. Минигалиева, М.П. Сутункова, Л.В. Шабардина // Гигиена и санитария. 2023. Т. 102, № 11. С. 1228–1235. EDN NUNAMK. DOI: 10.47470/0016-9900-2023-102-11-1228-1235

- Комплексный анализ влияния тяжелых металлов на акушерскую патологию / А.Н. Чехоева, З.А. Хамицаев, А.Э. Козаева, Л.А. Кадохова // Медицина. Социология. Философия. Прикладные исследования. 2019. № 2. С. 31–37. EDN INJWUS.

- Высоцкий С.П., Ермакова Д.И., Степаненко Т.И. Очистка сточных вод от тяжелых металлов // Научный вестник НИИГД Респиратор. 2017. № 2 (54). С. 69–77. EDN YNDFKJ.

- Забашта Н.Н., Головко Е.Н., Лисовицкая Е.П. Токсичные элементы в почвах и сене // Сборник научных трудов Краснодарского научного центра по зоотехнии и ветеринарии. 2022. Т. 11, № 2. С. 4–8. EDN JFNVIP. DOI: 10.48612/sbornik-2022-2-1

- Stevels A.L.N. 3 – The present recast of the WEEE Directive // Waste Electrical and Electronic Equipment (WEEE) Handbook. Woodhead Publishing Series in Electronic and Optical Materials; Vannessa Goodship, Ab Stevels (Eds). Woodhead Publishing, 2012. P. 53–65. ISBN 9780857090898. DOI: 10.1533/9780857096333.1.53

- Label P.I., Label P., oHS Compliance Engineer R. Directive 2002/95/EC of the European Parliament and of the Council of 27 January 2003 on the restriction of the use of certain hazardous substances in electrical and electronic equipment. Artesyn Technologies: Boca Raton, FL, USA, 2005.

- Электроника и экология / В.В. Зенин, С.И. Рембеза, А.А. Стоянов, Б.А. Спиридонов // Комплексные проблемы техносферной безопасности, Воронеж, 12 ноября 2014 года. Ч. IV. Воронеж: Воронежский государственный технический университет, 2014. С. 212–216. EDN ZCXMRZ.

- Булгакова Н.Ф. Влияние загрязнения почвы и воздуха кадмием и свинцом на здоровье человека и с.-х. животных в связи с поступлением металлов в организм по пищевым цепям. (Словакия) // Ветеринария. Реферативный журнал. 2007. № 1. С. 42. EDN HEIKNN.

- Проблемы повышения надежности и качества радиоэлектронных средств и приборов при использовании бессвинцовых припоев / Н.В. Астахов, А.В. Башкиров, О.Ю. Макаров и др. // Вестник Воронежского государственного технического университета. 2021. Т. 17, № 2. С. 48–53. EDN KVRIPT. DOI: 10.36622/VSTU.2021.17.2.008

- Обенко, А. С. Экономические аспекты перехода на бессвинцовые припои при микро-пайке // Экономика и предпринимательство. 2015. № 5-2 (58). С. 870–872. EDN UAXZOR.

- Mechanical Properties and Microstructure of Binary In-Sn Alloys for Flexible Low Temperature Electronic Joints / J. Zhou, X.F. Tan, S.D. McDonald, K. Nogita // Materials. 2022. Vol. 15. P. 8321. DOI: 10.3390/ma15238321

- Effects of CuZnAl Particles on Properties and Microstructure of Sn-58Bi Solder / F. Yang, L. Zhang, Z.-q. Liu et al. // Materials. 2017. Vol. 10. P. 558. DOI: 10.3390/ma10050558

- Kang H., Rajendran S.H., Jung J.P. Low Melting Temperature Sn-Bi Solder: Effect of Alloying and Nanoparticle Addition on the Microstructural, Thermal, Interfacial Bonding, and Mechanical Characteristics // Metals. 2021. Vol. 11. P. 364. DOI: 10.3390/met11020364

- Gain A.K., Zhang L. Effect of Ag nanoparticles on microstructure, damping property and hardness of low melting point eutectic tin–bismuth solder // Journal of Materials Science: Materials in Electronics. 2017. Vol. 28. P. 15718–15730.

- Ductile-to-brittle transition in Sn–Zn solder joints measured by impact test / M. Date, T. Shoji, M. Fujiyoshi et al. // Scripta Materialia. 2004. Vol. 51, iss. 7. P. 641–645.

- S J., Elias J. Experimental investigations on the effect of addition of Ag into ternary lead free solder alloy Sn-1Cu-1Ni // Letters on Materials. 2019. Vol. 9 (2). P. 239–242. DOI: 10.22226/2410-3535-2019-2-239-242

- Дипстратен Г., Фишер П., Цинн Б. Влияние фосфора на бессвинцовый припой с содержанием Sn0,7Cu0,05Ni // Технологии в электронной промышленности. 2013. № 1 (61). С. 46–47. EDN PWYHPL.

- Investigation of Microstructure and Mechanical Properties of SAC105 Solders with Sb, In, Ni, and Bi Additions / Y. Gao, X. Bian, X. Qiu et al. // Materials. 2023. Vol. 16. P. 4059. DOI: 10.3390/ma16114059

- Investigation of the Microstructure, Thermal Properties, and Mechanical Properties of Sn-Bi-Ag and Sn-Bi-Ag-Si Low Temperature Lead-Free Solder Alloys / S. Chen, X. Wang, Z. Guo et al. // Coatings. 2023. Vol. 13. P. 285. DOI: 10.3390/coatings13020285

- Evaluation of Shear Properties of Indium Solder Alloys for Cryogenic Applications / M. Deshpande, R. Chaudhari, P.R. Narayanan, H. Kale // Journal of Materials Engineering and Performance. 2021. Vol. 30 (7) . P. 7958–7966. DOI: 10.1007/s11665-021-05983-y

- Tensile strength and ductility of indium / R.P. Reed, C.N. McCowan, R.P. Walsh et al. //Materials Science and Engineering: A. 1988. Vol. 102, iss. 2. P. 227–236. ISSN 0921-5093. DOI: 10.1016/0025-5416(88)90578-2

- On the Direct Extrusion of Solder Wire from 52In-48Sn Alloy / S. Faizov, A. Sarafanov, I. Erdakov et al. // Machines. 2021. Vol. 9. P. 93. DOI: 10.3390/machines9050093

- Radionova L.V., Faizov S.R., Sarafanov A.E. Mathematical Modelling of Low Temperature Solder Direct Extrusion // IOP Conference Series: Materials Science and Engineering. 2020 International Russian Conference on Materials Science and Metallurgical Technology, RusMetalCon 2020. Chelyabinsk, September 22–24, 2020. IOP Publishing Ltd, 2020. P. 012107. EDN PLHQIF. DOI: 10.1088/1757-899X/969/1/012107

- Свидетельство о государственной регистрации программы для ЭВМ № 2022613048 Российская Федерация. Расчет энергосиловых и температурно-скоростных параметров прямого прессования легкоплавких сплавов / С.Р. Фаизов, Л.В. Радионова, Д.В. Громов [и др.]; заявитель Федеральное государственное автономное образовательное учреждение высшего образования «Южно-Уральский государственный университет». № 2022611539; заявл. 03.02.2022; опубл. 01.03.2022. EDN QXPCYX.

- Радионова Л.В., Лисовский Р.А. Анализ деформационного и контактного разогрева проволоки в процессе высокоскоростного волочения в монолитной волоке // Черная металлургия. Бюллетень научно-технической и экономической информации. 2022. Т. 78, № 9. С. 784–792. EDN HLKINL. DOI: 10.32339/0135-5910-2022-9-784-792

- Стебунов С.А. 25 лет программе моделирования процессов обработки металлов давлением QForm // Кузнечно-штамповочное производство. Обработка материалов давлением. 2016. № 11. C. 3–4. EDN XIMOGL.

- Компьютерное моделирование температурных режимов при полунепрерывном прямом прессовании легкоплавких материалов / Л.В. Радионова, С.Р. Фаизов, Д.В. Громов, И.Н. Ердаков // Вестник ЮУрГУ. Серия «Металлургия». 2020. Т. 20, № 4. С. 30–38. EDN BMAZKA. DOI: 10.14529/met200404

- Strength Analysis and Modeling of Direct Extrusion Tooling for Fu-sible Solder / L.V. Radionova, E.V. Safonov, D.V. Gromov et al. // Proceedings of the 8th International Conference on Industrial Engineering. ICIE 2022. Lecture Notes in Mechanical Engineering; A.A. Radionov, V.R. Gasiyarov (Eds.). Springer, Cham; 2023. DOI: 10.1007/978-3-031-14125-6_27

- Фаизов С.Р., Радионова Л.В. Моделирование и прочностной анализ при проектировании оснастки для прямого прессования легкоплавкого припоя // Пром-Инжиниринг: труды VII всероссийской научно-технической конференции, Москва, Челябинск, Новочеркасск, Волгоград, Сочи, 17–21 мая 2021 года. Челябинск: Издат. центр ЮУрГУ, 2021. С. 180–185. EDN IWGNDU.

- Математическое моделирование энергосиловых параметров прямого прессования легкоплавких материалов / Л.В. Радионова, С.Р. Фаизов, В.Д. Лезин, А.Е. Сарафанов // Вестник ЮУрГУ. Серия «Металлургия». 2020. Т. 20, № 2. С. 71–79. EDN LVYZXD. DOI: 10.14529/met200207

- Определение показателя трения в процессе прямого прессования проволочного и пруткового припоя ПОИн-52 / Л.В. Радионова, С.Р. Фаизов, Д.В. Громов и др. // Вестник ЮУрГУ. Серия «Металлургия». 2021. Т. 21, № 3. С. 56–66. EDN BRJJBF. DOI: 10.14529/met210307

- Фаизов С.Р., Радионова Л.В. Причины формирования и способы устранения воздушных пузырей на поверхности пруткового припоя, полученного прямой экструзией // Вестник ЮУрГУ. Серия «Металлургия». 2023. Т. 23, № 1. С. 38–46. EDN RRPGOE. DOI: 10.14529/met230105