Ресурсосберегающая технология редуцирования горячепрессованных труб

Автор: Выдрин Александр Владимирович, Космацкий Ярослав Игоревич, Баричко Борис Владимирович, Восходов Валерий Борисович

Журнал: Вестник Южно-Уральского государственного университета. Серия: Металлургия @vestnik-susu-metallurgy

Статья в выпуске: 39 (298), 2012 года.

Бесплатный доступ

Обоснована задача проектирования ресурсосберегающей технологии редуцирования горячепрессованных труб. Представлены результаты экспериментальных исследований в лабораторных условиях, выполненных с целью установления факторов, оказывающих существенное влияние на длину утолщенных концов. Проведено опытно-промышленное освоение новой технологии.

Редуцирование, горячее прессование, бесшовная труба, труба переменного сечения

Короткий адрес: https://sciup.org/147157143

IDR: 147157143 | УДК: 621.773(07)

Текст научной статьи Ресурсосберегающая технология редуцирования горячепрессованных труб

В настоящее время при производстве бесшовных труб широко применяется процесс редуцирования. Он позволяет сократить количество типоразмеров передельных труб, выпускаемых раскатными агрегатами и, тем самым, сократить парк используемого технологического инструмента, а также увеличить производительность трубопрокатных агрегатов за счет сокращения числа перенастроек раскатных станов или прессов при переходе с размера на размер. Толщина стенки на концах труб увеличивается из-за того, что условия их деформирования отличаются от условий деформирования основного тела трубы.

При этом отличия возрастают при редуцировании с натяжениями трубы между клетями. Наличие утолщенных концов приводит к необходимости их обрезки, что повышает расходный коэффициент металла при производстве труб. Это резко снижает экономическую эффективность процесса, особенно при производстве труб из дорогих, сложнолегированных марок стали и сплавов. Поскольку бесшовные трубы из сложнолегированных сталей и сплавов получают в основном с использованием процесса прессования, вопрос уменьшения или полного устранения утолщенных концов при редуцировании горячепрессованных труб является наиболее актуальным.

Механизм более интенсивного увеличения толщины стенки на концах труб заключается в том, что при их деформировании возникают более благоприятные условия для течения металла в тангенциальном и радиальном направлениях. Это связано с тем, что при заполнении очага деформации в клети редукционного стана отсутствует сдерживающее влияние уже сформированного жесткого переднего конца трубы. При прокатке с продольными усилиями в межклетевых промежутках передний и задний концы трубы в процессе заполнения и освобождения непрерывного стана перемещаются свободно, без продольных усилий.

Таким образом, утолщение концов трубы появляется при наличии сопротивления продольному перемещению.

Как известно, на контактных поверхностях очага деформации при прокатке можно выделить зону отставания и зону опережения. В момент захвата трубы валками, как правило, линейная скорость поверхности валков больше скорости перемещения трубы. Поэтому валки способствуют течению металла и препятствуют увеличению толщины стенки.

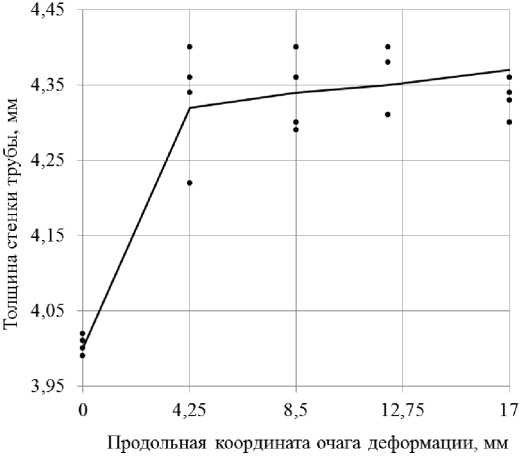

Однако, с другой стороны, в начальный момент заполнения очага деформации контактная поверхность недостаточно развита и образует «узкий» очаг деформации, когда его продольный размер значительно больше поперечного. Как известно, в этом случае создаются благоприятные условия для уширения, а при безоправочной прокатке труб еще и для утолщения стенки. По мере формирования контактной поверхности поперечный размер очага деформации увеличивается и силы трения в зоне отставания активно способствуют продольному течению металла и уменьшению интенсивности роста толщины стенки трубы. В конечной стадии заполнения очага деформации на контактной поверхности появляется зона опережения. Силы трения в этой зоне, препятствуя продольному течению, приводят к увеличению интенсивности утолщения стенки трубы. Для проверки описанного механизма была замерена толщина стенки трубы по длине очага деформации специально полученного на лабораторном прокатном стане недоката.

Характер изменения толщины стенки, представленный на рис. 1, не противоречит предложенной гипотезе.

Исходя из предложенного механизма утолщения переднего конца трубы в процессе захвата и заполнения очага деформации можно сделать вывод, что для уменьшения утолщения необходимо:

-

• ускорить формирование контактной поверхности;

-

• минимизировать площадь зоны опережения.

Первому способствует применение более тесных калибров и увеличение диаметра валков редукционного стана. Сокращению зоны опережения будет способствовать увеличение степени деформации в клети стана и снижение коэффициента трения.

Однако следует отметить, что степень деформации и форма калибров должны обеспечивать требуемые размеры трубы и их изменение нежелательно. Поэтому практически для снижения утолщения концов трубы при заполнении редукционного стана может быть предложено увеличение диаметра валков стана и уменьшение коэффициента контактного трения. Последнее возможно за счет повышения температуры трубы при редуцировании и применения смазки валков редукционного стана.

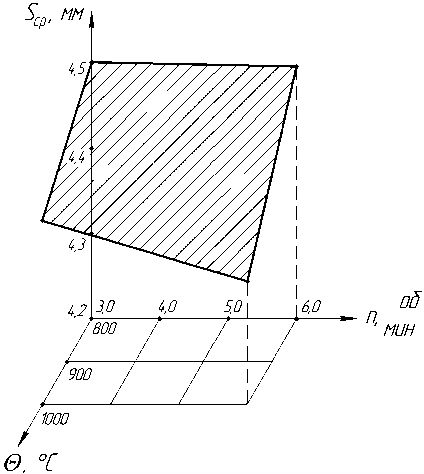

Проведенный анализ касается условий деформации в одной клети редукционного стана. Однако, переходя к рассмотрению всего много-клетьевого редукционного стана в комплексе, можно отметить, с учетом проведенного анализа, что снижению длины утолщенных концов будет способствовать снижение коэффициента контактного трения во всех клетях стана. Наиболее технологичным способом обеспечения этого является увеличение температуры и скорости скольжения на контактной поверхности. Экспериментальные исследования, проведенные в лабораторных условиях, подтвердили высказанное предположение (рис. 2).

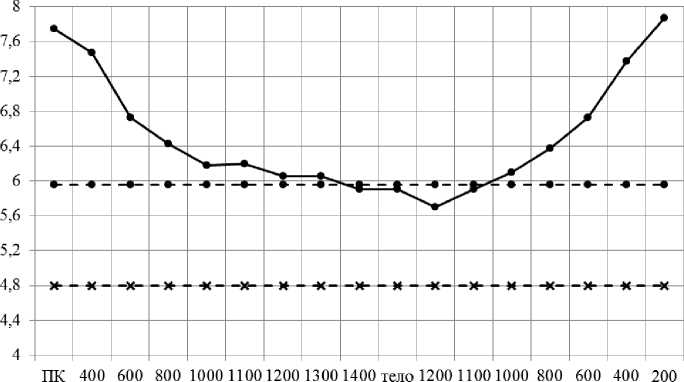

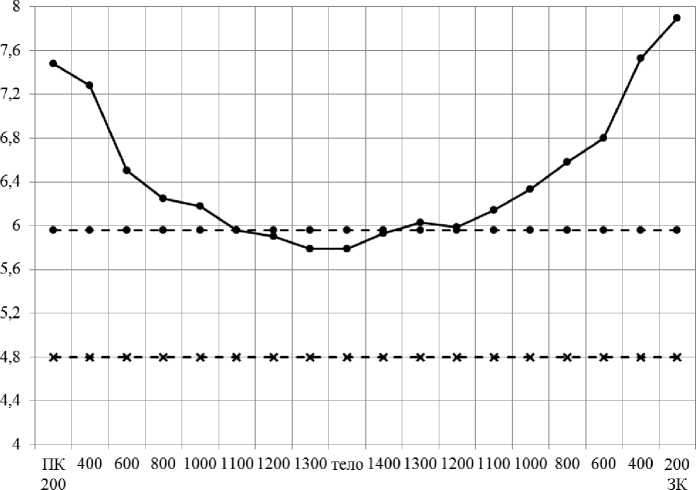

Выполненный теоретический анализ и лабораторные исследования позволили за счет подбора скоростного режима существенно уменьшить длину утолщенных концов горячепрессованных труб в процессе редуцирования на Волжском трубном заводе (рис. 3).

В соответствии с рис. 3 и имеющейся в научно-технической литературе информацией [1] в большей степени утолщение стенки происходит на заднем конце трубы. В связи с этим была рассмотрена ориентированная на задний конец трубы возможность уменьшения длины утолщенного конца за счет совершенствования технологии прессования.

Так ресурсосберегающая технология изготовления редуцированных горячепрессованных труб заключается в изготовлении передельной горячепрессованной трубы с утонением стенки на заднем участке, применяя при этом пресс-иглу со специальной профилировкой, и в последующем ее редуцировании [2].

При исполнении одного из участков пресс-иглы, длиной в виде усеченного кругового конуса, внутренний контур трубы не будет прямолинейным и толщина стенки по длине трубы станет из-

Рис. 1. Изменение толщины стенки при редуцировании по длине очага деформации

Рис. 2. Влияние термических и кинематических параметров на толщину стенки при редуцировании

200 ЗК

—•—Средняя толщина стенки - • - Верхний допуск - к - Нижний допуск

-

а)

—•— Средняя толщина стенки - ♦ - Верхний допуск - и - Нижний допуск

-

б)

Рис. 3. Сравнение длины утолщенных концов труб после редуцирования по существующей (а) и усовершенствованной (б) технологии меняться по сложной гиперболической зависимости. Это объясняется тем, что при линейном изменении диаметра иглы коэффициент вытяжки изменяется нелинейно.

Поэтому для получения заданного изменения толщины стенки передельной горячепрессованной трубы необходим предварительный расчет профиля пресс-иглы.

Так разработана методика определения рациональных геометрических параметров пресс-иглы переменного сечения, учитывающая вытяжку металла при прессовании и редуцировании, ста- дию распрессовки металла, а также реальный закон изменения толщины по длине заднего конца трубы при редуцировании [3].

Однако повышенное обжатие толщины стенки заднего конца трубы при прессовании должно привести к увеличению усилия прессования. Поэтому для оценки возможности пресса по реализации такой технологии необходим расчет усилия прессования, с учетом его изменения по ходу перемещения пресс-иглы. С этой целью на основе энергетического метода была разработана математическая модель рассматриваемого процесса [4],

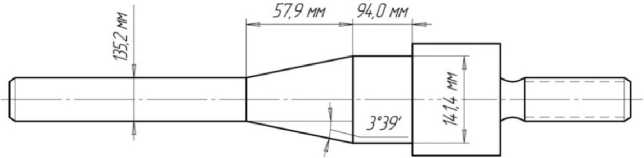

Рис. 4. Профилировка пресс-иглы для прессования труб 0 152 X 9 мм с утонением стенки на заднем участке

позволяющая определять соответствующие этапам энергосиловые параметры.

Для подтверждения достоверности результатов, представленных в работах [3, 4], математического исследования влияния геометрических параметров прессового инструмента на изменение толщины стенки на заднем участке передельных и редуцированных труб проведено экспериментальное исследования процесса прессования труб с использованием пресс-игл с коническим участком. В результате в работах [5, 6] уточнены особенности протекания данного процесса, позволяющие производить соответствующие расчеты с минимальным значением относительной погрешности. В свою очередь, разработанная модель показала высокую сходимость с экспериментальными данными.

Для подтверждения практической применимости и результативности предложенной математической модели в промышленных условиях был выполнен расчет оптимальных геометрических параметров профилировки пресс-иглы, обеспечивающих допустимую величину усилия прессования.

На рис. 4 представлена профилировка пресс-иглы для производства горячепрессованных передельных труб диаметром 152 мм с толщиной стенки 9 мм, позволяющей устранить утолщенный задний конец редуцированных труб диаметром 89 мм с толщиной стенки 8 мм.

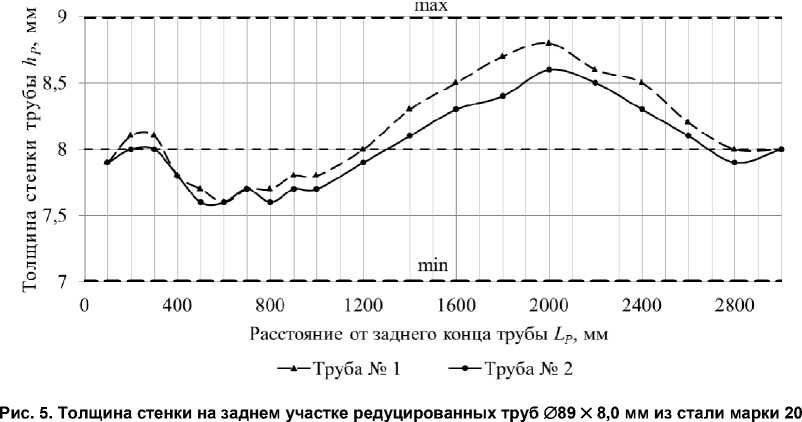

Пресс-игла с указанной на рис. 4 профилировкой была изготовлена на Волжском трубном заводе и использована для изготовления опытной партии труб диаметром 89 мм с толщиной стенки 8 мм из стали 20 по маршруту: прессование – редуцирование. Результаты последующих замеров толщины стенки на задних участках двух труб представлены на рис. 5.

По результатам замеров задних концов труб, пре д ставленных на рис. 5, выявлено, что толщина стенки, соответствующая заднему участ к у трубы, не п ревышает толщину ст е нки основной части трубы. Расходный коэффициент металла был снижен на 4,5 % за счет устранения заднег о участка трубы с утолщенной стенкой .

Вывод

В результате опытно-промышленного опробования подтверждена возможность сокращения, впл о ть до полного устранения, длины утолщенных концов, возникающих в процессе редуц и рования. Показана работоспособность процесса прессования с использованием профильной пресс-иглы. Разработанные технические решения позволяют сделать рентабельным процесс редуцирования горячепрессованных труб.

Список литературы Ресурсосберегающая технология редуцирования горячепрессованных труб

- Гуляев Г.И. Технология непрерывной безоправочной прокатки труб/Г.И. Гуляев, П.Н. Ившин, И.Н. Ерохин. -М.: Металлургия, 1975. -264 с.

- Пат. 2442670 Российская Федерация, МПК В 21 3 5/00, В 21 В 17/14. Способ изготовления труб/И.Ю. Пышминцев, А.В. Выдрин, Я.И. Кос-мацкий. -№ 2010135860/02; заявл. 26.08.10; опубл. 20.02.12, Бюл. № 5. -6 с.

- Баричко Б.В. Снижение расходного коэффициента при изготовлении труб/Б.В. Баричко, Я.И. Космацкий//Вестник ЮУрГУ. Серия «Металлургия». -2010. -Вып. 15. -№ 34 (210). -С. 68-70.

- Выдрин А.В. Математическое моделирование процесса прессования труб переменного сечения/А.В. Выдрин, Я.И. Космацкий, Б.В. Баричко//Вестник ЮУрГУ. Серия «Металлургия». -2012. -Вып. 18. -№ 15 (274). -С. 72-79.

- Космацкий Я.И. Экспериментальное исследование процесса прессования труб переменного сечения/Я.И. Космацкий//Научный поиск: материалы четвертой науч. конф. аспирантов и докторантов. Технические науки. -Челябинск: Издат. центр ЮУрГУ, 2012. -Т. 2. -С. 113-118.

- Выдрин А.В. Экономия металла при изготовлении горячепрессованных труб на прессовой линии с редукционным станом/А.В. Выдрин, Б.В. Баричко, Я.И. Космацкий//Труды Международной научнотехнической конференция «ТРУБЫ-2011». -Челябинск: Изд-во ООО «Полиграф-Мастер», 2011. -№ 2. -С. 114-119.