Ресурсосберегающие технологии газотермического напыления при ремонте машин АПК

Автор: Кузнецов Ю.А.

Журнал: Вестник аграрной науки @vestnikogau

Рубрика: Ремонт и органиация технического сервиса

Статья в выпуске: 1 (16), 2009 года.

Бесплатный доступ

Дана краткая характеристика новых сверхзвуковых способов газотермического напыления покрытий: сверхзвукового газопламенного напыления, сверхзвукового плазменного напыления и сверхзвукового газодинамического напыления.

Короткий адрес: https://sciup.org/147123358

IDR: 147123358 | УДК: 678.026.345

Текст научной статьи Ресурсосберегающие технологии газотермического напыления при ремонте машин АПК

ФГОУ ВПО Орел ГАУ

РЕСУРСОСБЕРЕГАЮЩ ИЕ ТЕХНОЛОГИИ ГАЗОТЕРМ ИЧЕСКОГО НАПЫ ЛЕНИЯ ПРИ РЕМ ОНТЕ М АШ ИН АПК

Дана краткая характеристика новых сверхзвуковых способов газотермического напыления покрытий : сверхзвукового газопламенного напыления , сверхзвукового плазменного напыления и сверхзвукового газодинамического напыления .

Газотермические способы напыления покрытий начали наиболее активно развиваться с конца пятидесятых годов 20-го века [1,2].

Процесс газотермического нанесения покрытий на сегодняшний день получил свое развитие в различных вариантах. Согласно ГОСТ 28076, в зависимости от источника теплоты газотермическое напыление подразделяется на следующие способы : газопламенное напыление, плазменное напыление, плазменно-дуговое напыление , высокочастотное плазменное напыление, детонационное напыление, напыление в контролируемой атмосфере, напыление в динамическом вакууме и тигельное напыление.

Основными недостатками традиционных способов газотермического напыления являются : сравнительно невысокая адгезия покрытия и основного материала, наличие остаточной пористости, высокая трудоемкость подготовки поверхности детали к восстановлению и др . Как правило, напыленный слой не повышает прочности изделия, при напылении возникают трудности с нанесением покрытий на внутренние поверхности деталей, например, посадочные отверстия для подшипников и т.п. [1-4].

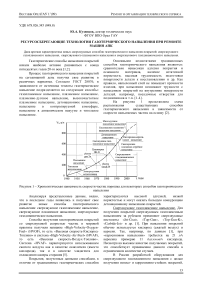

На рисунке 1 представлена схема расположения существующих способов газотермического напыления в зависимости от скорости напыляемых частиц на основу [2].

Рисунок 1 – Хронологическая зависимость скорости частиц порошка для некоторых способов газотермического напыления

Анализируя представленные данные, видно, что в последние годы появились и получают свое развитие новые способы газотермического напыления: сверхзвуковое газопламенное напыление, сверхзвуковое плазменное напыление, сверхзвуковое газодинамическое напыление.

Способы получения газотермических покрытий со сверхзвуковой скоростью частиц в мировой практике получили название «High-Velocity-Oxygen-Fuel» (НVOF), то есть «Высокая скорость-Кислород-Топливо » и система «High-Velocity-Air-Fuel» (HVAF), то есть «Высокая скорость-Воздух-Топливо ». Система «НVAF» характеризуется использованием сжатого воздуха как в качестве окислителя (вместо кислорода), так и в качестве хладагента для охлаждения камеры сгорания [5].

Покрытия, полученные данными способами, в отличие от традиционных газотермических способов характеризуются высокой адгезией, низкой пористостью и могут оказать большую конкуренцию детонационному напылению покрытий.

Сверхзвуковое газопламенное напыление. Для получения покрытий сверхзвуковым газопламенным напылением за рубежом применяют сверхзвуковые пистолеты «Jet-Coat», «Top-Gun», «Top-Gun-K», «Carbide-Jet» и др. [1]. При напылении покрытий обычно используется кислород (сжатый воздух) и керосин. Так, например, по данным [1], при «керосиновом напылении» требуется на 21 л/ч керосина примерно 11 баллонов/ч кислорода. Несмотря на высокое качество получаемых покрытий, это способствует применению данного способа в ограниченном количестве случаев.

В России разработкой оборудования для сверхзвукового газопламенного напыления с целью получения износо- и коррозионно-стойких покрытий, занимается НИИ конструкционных материалов и технологических процессов МГТУ им. Н.Э. Баумана. В настоящее время выпускается горелка массой 3,5 кг, которая охлаждается проточной водой; система воспламенения – пьезоэлектрическая. Производительность (по порошку) составляет 1,5 кг/ч. [1,5].

Весьма перспективны разработки МУП «Трамвайно-троллейбусное предприятие» г. Орел, где заканчивается работа по созданию принципиально новой сверхзвуковой горелки «Термика-НS» («Termika-Hyper-Sonik», относящейся к системе «НVOF»), работающей на пропан-бутановой смеси, кислороде и сжатом воздухе в качестве транспортирующего газа. Скорость истечения струи разогретого газа на срезе сопла данной горелки достигает 1700-2700 м / с , что позволяет получать покрытия с прочностью сцепления около 100 МПа и пористостью не более 0,5 % [7].

Сверхзвуковое плазменное напыление. Различают струйное и каналовое сверхзвуковое плазменное напыление покрытий [8].

При струйном сверхзвуковом напылении частицы порошка подаются в струю сверхзвукового потока на выходе из канала и при подлете к основе имеют разброс по скоростям от нуля до максимальной скорости на оси струи. В покрытии, при многократных проходах, достигается слоистая структура – от плотной (пористость менее 1 %) до обычной (пористость от 1 % до 6 %).

Значительно лучшие результаты по плотности и прочности сцепления с основой достигаются при «каналовом» сверхзвуковом плазменном напылении. В этом случае частицы порошка вводятся в поток раньше среза сопла и, двигаясь по каналу, нагреваются, а затем выходят в струю . Низкая скорость частиц порошка при таком напылении практически не реализуется, и скорости полета частиц порошка принимают только близкие к максимальным значения.

Известно также многодуговое плазменное напыление, обладающее определенными преимуществами перед приведенными выше способами, с точки зрения выгодности электропитания плазматронов.

Сверхзвуковое газодинамическое напыление. Газодинамический сверхзвуковой способ напыления (ГДН) покрытий разработан на основе открытого в 80-х годах 20-го века эффекта закрепления твердых частиц, движущихся со сверхзвуковой скоростью , на поверхности при соударении с ней [9].

Суть ГДН состоит в том, что мелкие металлические частицы, находящиеся в твердом состоянии, ускоряются сверхзвуковым газовым потоком до скорости несколько сотен метров в секунду и направляются на восстанавливаемую поверхность детали. Сталкиваясь с поверхностью в процессе высокоскоростного удара, частицы закрепляются на ней, формируя сплошное покрытие. При этом частицы порошка обычно имеют температуру значительно ниже температуры их плавления [9].

Если напыляемый порошок представляет собой смесь двух компонентов, один из которых – пластичный металл (алюминий или сплав на его основе), а второй – порошок керамики или более твердого металла (корунд Al2O3), процесс протекает иным образом, чем в предыдущем случае. Характер взаимодействия с поверхностью основы металлических и керамических частиц существенно различается.

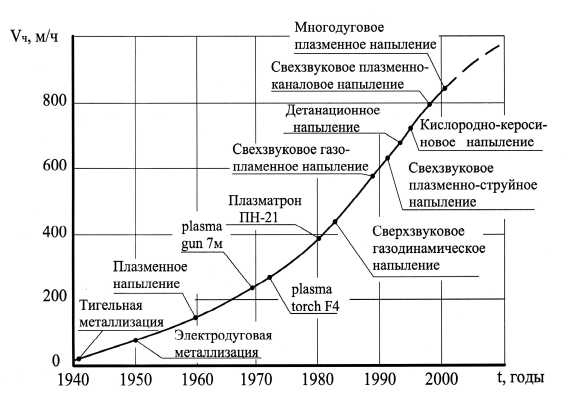

Согласно [9], частицы керамики при ударе не деформируются, а либо отскакивают от поверхности (унося при этом часть материала этой поверхности), либо внедряются в нее, образуя прочное механическое сцепление с основой. За счет абразивного воздействия высокоскоростных частиц на основу происходит эффективная очистка поверхности от механических загрязнений, оксидных пленок, абсорбированных веществ, масел, красок, а также формирование развитого микрорельефа поверхности и активация металла основы (рис. 2(а)).

При соударении металлических частиц с поверхностью основы происходит их пластическая деформация и образование химических связей в пятне контакта (рис. 2(б)). Последующие удары керамических частиц по закрепившимся на поверхности частицам металла дополнительно деформируют их, уплотняя тем самым покрытие, уменьшая его пористость и увеличивая когезионную прочность (рис. 2(в)). Удары металлических частиц и их закрепление приводят к формированию последующих слоев покрытия.

Рисунок 2 – Стадии формирования покрытия способом ГДН [9]

В наиболее распространенных газотермических способах нанесения покрытий для их формирования из потока частиц необходимо, чтобы падающие на основу частицы имели высокую температуру, обычно выше температуры плавления материала. При газодинамическом напылении, это условие не является обязательным, что и обуславливает ее уникальность. В данном случае с твердой основой взаимодействуют частицы, находящиеся в нерасплавленном состоянии, но обладающие очень высокой скоростью [9].

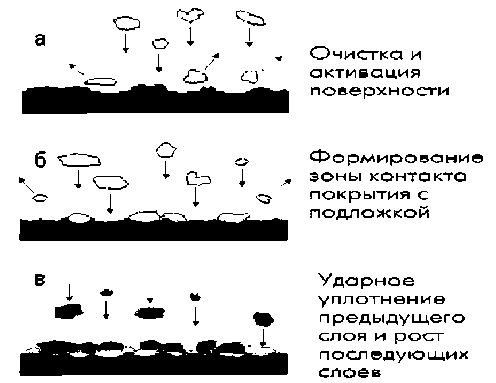

Технология нанесения покрытий способом ГДН (рис. 3), разработанная Обнинским Центром Порошкового Напыления (ОЦПН), включает в себя нагрев сжатого воздуха, подачу его в сверхзвуковое сопло, формирование в этом сопле сверхзвукового воздушного потока, подачу в этот поток порошкового материала, ускорение материала в сопле сверхзвуковым потоком воздуха и направление его на поверхность обрабатываемого изделия. Ускорение частиц до нужных скоростей осуществляется сверхзвуковым воздушным потоком с помощью разработанных в ОЦПН установок серии «ДИМЕТ».

Рисунок 3 – Схема формирования покрытий способом ГДН

При этом путем изменения режимов работы оборудования можно либо проводить эрозионную обработку поверхности изделия, либо наносить металлические покрытия требуемых составов.

Данная технология может успешно реализовываться при восстановлении посадочных поверхностей под подшипники корпусных деталей, герметизации трещин блоков двигателей, радиаторов и испарителей холодильников, автокондиционеров, теплообменников и т.д. [9]. В большой степени это обусловлено тем, что из-за низкой теплопередачи устранение дефекта не приводит к деформации и не вызывает структурных превращений металла детали.

Рассмотренные выше новые сверхзвуковые способы позволяют значительно расширить возможности традиционного газотермического напыления покрытий, используемого при восстановлении деталей. Полученные покрытия характеризуются более высокой адгезией, низкой пористостью, могут наноситься на изделия сложной формы, изготовленные практически из любых металлов, а также на керамику и стекло.

Представленное выше направление в области газотермического напыления имеет глубокие перспективы и должно получить широкое развитие на ремонтно-технических предприятиях, занимающихся восстановлением деталей.

Список литературы Ресурсосберегающие технологии газотермического напыления при ремонте машин АПК

- Клубникин, В.С. О достижениях в термическом напылении покрытий. [Текст]/В.С.Клубникин//Труды 6-й Международной конференции «Пленки и покрытия-2001»; под ред. В.С. Клубникина. -СПб.: Изд-во СПб ГТУ, 2001. -С. 15-21.

- Полонский, Л.Г. Историко-технические аспекты развития газотермического напыления покрытий. [Текст]/Л.Г.Полонский//Труды 5-й Международной конференции «Пленки и покрытия-1998»; под ред. В.С. Клубникина. -СПб.: Изд-во Полиплазма, 1998. -С. 47-52.

- Курчаткин, В.В. Надежность и ремонт машин. [Текст]/В.В.Курчаткин, Н.Ф.Тельнов, К.А.Ачкасов; под ред. В.В. Курчаткина. -М.: Колос, 2000. -776 с.

- Иванов, В.Г. Термическая стойкость теплозащитных керамических покрытий на образцах из алюминиевых сплавов. [Текст]/В.Г.Иванов, В.П.Никитин, А.М.Яцечко//Сварочное производство. -№ 12. -1990. -С. 11-12.

- Коровин, А.Я. Оборудование для сверхзвукового газопламенного напыления покрытий. [Текст]/А.Я.Коровин, В.Н.Хромов//Сборник научных трудов. В 2-х частях. Ч. 2. -М.: РГАЗУ, 2000. -С. 183-186.

- Верцов, В.Г. Горелки для дозвукового и сверхзвукового газопламенного напыления покрытий. [Текст]/В.Г.Верцов, А.Я.Коровин, В.Н.Хромов//Труды 3-й международной научно-технической конференции «Высокие технологии в экологии»/Воронежское отделение Российской экологической академии. Изд-во Учебного центра агробизнеса, 2000. -348 с., с.61-66.

- Коровин, А.Я. Опыт муниципального предприятия «Орелэлектротранс» по восстановлению деталей газопламенными покрытиями. [Текст]/А.Я.Коровин, Н.Г.Абашев, В.Н.Хромов//Материалы научно-практической конференции «Состояние и перспективы восстановления, упрочнения и изготовления деталей». -М.: ГОСНИТИ, 1999. -216 с., с. 74-77.

- Клубникин, В.С. Сверхзвуковое плазменное напыление высокоплотных и прочных покрытий. [Текст]/В.С.Клубникин//Труды 5-й Международной конференции «Пленки и покрытия-1998»; под ред. В.С. Клубникина. -СПб.: Изд-во Полиплазма, 1998. -С. 35-38.

- Клюев, О.Ф. Оборудование «ДИМЕТ» для нанесения металлических покрытий. [Текст]/О.Ф.Клюев, А.И.Каширин, Т.В.Буздыгар, А.В.Шкодкин//Сборник материалов Международной научно-технической конференции «Надежность и ремонт машин». В 3-х томах. Т.2-«Материалы, технологии и оборудование для восстановления, упрочнения и изготовления деталей машин и инструмента».-Орел: Изд-во Орел ГАУ, 2004. -С. 11-15.