Ресурсосбережение в процессах формообразования для литья по выплавляемым моделям

Автор: Знаменский Леонид Геннадьевич, Варламов Алексей Сергеевич, Верцюх Сергей Сергеевич

Журнал: Вестник Южно-Уральского государственного университета. Серия: Металлургия @vestnik-susu-metallurgy

Статья в выпуске: 1 т.14, 2014 года.

Бесплатный доступ

Разработаны ресурсосберегающие процессы формообразования для литья по выплавляемым моделям. Они являются альтернативой этилсиликату и силикатным системам формообразования. Это позволяет улучшить комплекс физико-механических свойств керамических форм в литье по выплавляемым моделям. В результате улучшается качество и повышается экономическая эффективность изготовления точных отливок из жаропрочных никелевых сплавов.

Ресурсосбережение, литье по выплавляемым моделям, керамическая форма, этилсиликатное связующее, алюмоборфосфатный концентрат

Короткий адрес: https://sciup.org/147156848

IDR: 147156848 | УДК: 621.74

Текст научной статьи Ресурсосбережение в процессах формообразования для литья по выплавляемым моделям

Литейное производство оказывает большое влияние на качественные показатели и надежность современных машин и оборудования. Развитие техники предъявляет свои требования к качеству литых заготовок. Современные отливки должны иметь высокие и регламентированные механические свойства, физические и химические характеристики, а также высокую точность при минимальной толщине стенок и массе.

В настоящее время для этого используется способ литья по выплавляемым моделям (ЛВМ) в оболочковые керамические формы на этилсиликатном связующем (ЭТС). Данная технология обеспечивает получение точных отливок достаточно высокого качества из сплавов цветных и черных металлов. Существенным недостатком указанного технологического процесса является необходимость проведения длительной операции гидролиза в присутствии органических растворителей. Кроме того, твердение ЭТС-суспензии на воздухе проходит крайне медленно, а известное ускорение этого процесса в присутствии аммиака ухудшает экологическую обстановку в литейных цехах. Наряду с повышенной вредностью и длительностью, базовая технология характеризуется и дороговизной применяемых материалов. Помимо ЭТС нашли определенное применение в ЛВМ растворы жидкого стекла и кремнезолей. Однако первые не обеспечивают керамическим формам требуемые термопрочность и точность, а для вторых связующих остаются актуальными проблемы нестабильности свойств получаемых форм и длительности воздушной сушки слоев суспензии на выплавляемой модели. При этом следует отметить негативное влияние SiO2, входящего в состав указанных связующих материалов, на качество поверхности отливок из химически активных сплавов [1].

Альтернативой этилсиликату с точки зрения обеспечения ресурсосберегающего характера литейной технологии, повышения качества отливок, в том числе из химически активных сплавов, и улучшения экологической обстановки является алюмоборфосфатный концентрат (АБФК).

Однако до настоящего времени применение АБФК в процессах формообразования для ЛВМ, в особенности для изготовления отливок ответственного назначения из жаропрочных никелевых сплавов, до сих пор представляется малоизученным, но, безусловно, перспективным направлением.

Таким образом, разработка ресурсосберегающей технологии ЛВМ в многослойные керамические формы на неорганических недорогих и безопасных материалах является весьма актуальной задачей литейного производства.

Для реализации поставленной задачи использовали связующее на основе водного раствора АБФК (ТУ 113-08-606-87), микропорошки электрокорунда белого марки 25А фракций F800, F320 (ТУ 3988-075-00224450-99) и зернистый обсыпоч-ный материал – периклаз (ТУ 14-8-448-83).

В результате исследований был получен ряд зависимостей, на основании которых определены параметры подготовки суспензии и обсыпки: плотность АБФК – 1300…1400 кг/м3; количество связующего – 30…35 мас. %; дисперсность периклаза – 0,3…0,4 мм. Указанные параметры обеспечивают ускоренный цикл формообразования в ЛВМ. Так продолжительность отверждения каждого слоя огнеупорного покрытия в этом случае составляет 40…60 мин [2]. Ускорение формообразования достигается за счет взаимодействия АБФК-связующего суспензии с MgO обсыпки, в результате которого формируется манипуляторная прочность слоя, позволяющая наносить следующие слои без разрушения предыдущих.

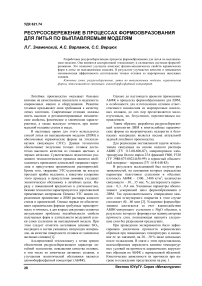

При проведении экспериментов было зафиксировано увеличение прочности керамических образцов при повышенных температурах и снижение ее до значений, на 20…30 % ниже начальных после охлаждения. В связи с этим представлялось целесообразным определить влияние температурных условий на прочность керамических корундовых образцов на АБФК с периклазовой обсыпкой. Кинетические зависимости их прочности при нагреве и охлаждении представлены на рис. 1.

Температура, frC

Рис. 1. Кинетические зависимости изменения прочности керамических оболочковых форм при нагреве и охлаждении: 1 – нагрев; 2 – охлаждение

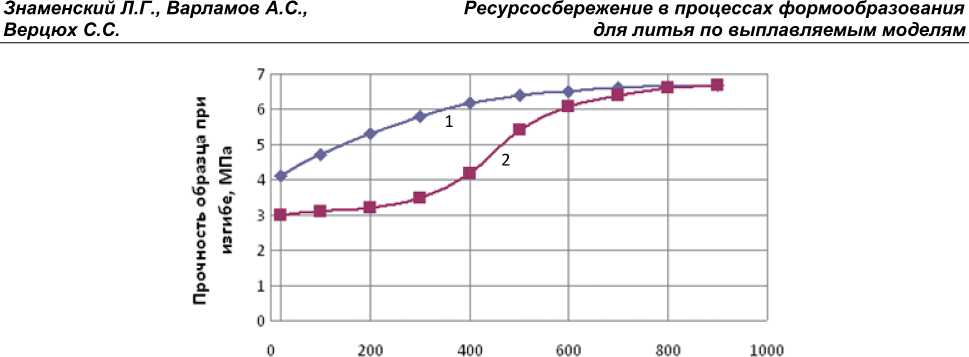

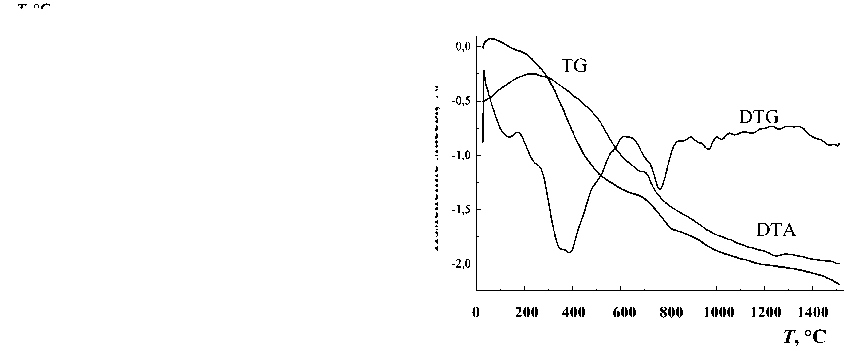

Для изучения сложных процессов, протекающих при нагреве и охлаждении керамических форм на АБФК с периклазовой обсыпкой, и выявления соответствующих механизмов формообразования использовали результаты дилатометрии и дериватографии (рис. 2), полученные на дилатометре и дериватографе системы «PAULIK» (Венгрия), а также данные качественного рентгенофазового анализа (рис. 3), проведенного на дифрактометре ДРОН-4-07, снабженном аппаратно-програм-

б)

Рис. 2. Дилатометрические зависимости (а) и дериватограмма (б) корундовых образцов на АБФК с периклазовой обсыпкой

а)

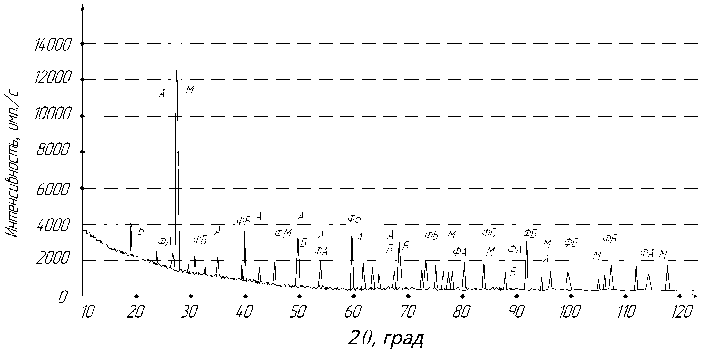

Рис. 3. Дифрактограмма корундового образца на АБФК с периклазовой обсыпкой после прокалки (950 °С, 3 ч): А – α-Al 2 O 3 , ФА – AlPO 4 , М – MgO, ФМ – Mg 3 (PO 4 ) 2 , Б – В 2 О 3 , ФБ – ВРО 4

мн ы м ком пл е кс ом для а в т ом а тиче с кого упра вл ени я дифра к томе тром и реги стра ц и и ре зул ь та тов измерений.

А н а л и з п ри в ед е нн ых дилат омет р и ч е ских зависи мо стей п о к азывае т , чт о к о э ф фи ци е нт т ер ми ч еск о г о лин е йн о г о р асши р е ни я (КТ Л Р) к о рунд о вых о б р азц ов н а АБ ФК с п ерик л азо во й о б с ы пк ой в т емпературных интервалах 20…620 °С и 20…830 °С составляет 1,61·10–6 и 3,97·10–6 ° C–1 соответственно, что обуславливает высок ую ге ом е триче с к у ю точнос ть п олу чае м ых форм и отлив ок.

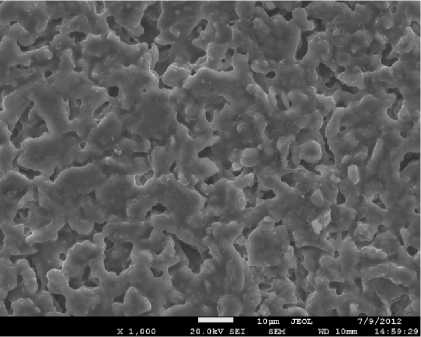

Рис. 4. Микроструктура образца керамической формы на АБФК и микропорошках электрокорунда белого с периклазовой обсыпкой ( х 1000)

У ст ан о влен о , ч т о п р и о бсы п к е зер н и ст ы й пер и к лаз вн е д р я ет ся в слой к о ру н д о во й с у с п енз и и н а р аст во р е АБ Ф К и н ач и н ает взаи мо д ей ств о ват ь со свя зу ю щ и м, в р е зуль т ат е ч ег о вы д ел яют ся и з у к азанн о г о р а ст во р а и «ср аст аю т ся»

фосфатные кристаллогидраты различных форм (рис. 4). Огнеупорный слой отверждается и приобретает определенную прочность. При нагреве и прокалке образцов (950 °С, 3 ч) аморфный оксид бора обуславливает спекание и повышение, за счет этого, «горячей» прочности керамических оболочковых форм. Снижение прочности оболочек после формирования отливок при последующем охлаждении обусловлено, главным образом, распадом фосфата бора при температуре 500 °С и ниже на оксид бора и фосфорный ангидрид. Высокие прочностные характеристики форм на стадии заливки расплава в совокупности с их разупрочнением на стадии охлаждения и выбивки обеспечивают получение отливок высокого качества, а также минимальную трудоемкость финишных операций.

Из суспензии на АБФК параллельно с базовыми (на ГРЭТС и водном кремнезольном связующем «Сиалит-20С») были изготовлены образцы для контроля физико-механических свойств. Результаты испытаний представлены в табл. 1.

Результаты проведенных исследований [3] убедительно показывают, что появляется возможность заменить процесс формообразования с применением дорогостоящего и экологически опасного этилсиликата на неорганическое связующее (АБФК) и обеспечить ресурсосбережение и улучшение условий труда в цехах ЛВМ. Об этом, в частности, свидетельствует калькуляция затрат на изготовление керамических форм (в расчете на 1 кг) и одной тонны точных отливок из жаропрочного никелевого сплава ВЖЛ12У-ВИ (табл. 2 и 3).

За счет снижения брака, сокращения продолжительности изготовления форм, использования

Результаты испытаний керамических оболочковых корундовых форм

Таблица 1

|

Показатели |

Формы на ГРЭТС (базовая) |

Формы на «Сиалит-20С» (базовая) |

Формы на АБФК |

|

1 . Врем я з а тв е рде в а н ия сл оя , м ин |

90…120 |

60…90 |

40…60 |

|

2. Газопроницаемость, ед. |

1…2 |

2…3 |

5…7 |

|

3. Прочность при изгибе, МПа: – после вытопки моделей в пер ег р ет ой мо д е льн о й массе («сырая» прочность) – при температуре 950 ° С ( « горяча я» п рочнос ть ) |

4,2…4,5 5,3…6,0 |

3,5…3,8 4,7…5,0 |

4,3…4,8 6,0…7,0 |

|

3 . Выби в ае м ос ть (ос та точна я прочнос ть), МПа |

2,4…2,9 |

1,5…1,8 |

1,2…1,5 |

Затраты на изготовление керамических форм (в расчете на 1 кг)

Таблица 2

|

Компоненты суспензии |

Затраты на 1 кг формы, руб. |

|

|

Базовая технология |

Разработанная технология |

|

|

Раствор АБФК |

– |

18,04 |

|

Электрокорунд |

41,86 |

41,86 |

|

Периклаз |

– |

4,5 |

|

Гидролизованный раствор ЭТС |

28,45 |

– |

|

Ш л и фзе рно эл ектрокор у нд а б ел ог о |

22,5 |

– |

|

Итого |

92,81 |

64,4 |

Знаменский Л.Г., Варламов А.С., Верцюх С.С.

Ресурсосбережение в процессах формообразования для литья по выплавляемым моделям

Таблица 3

Калькуляция затрат на изготовление 1 т точных отливок из жаропрочного никелевого сплава

Список литературы Ресурсосбережение в процессах формообразования для литья по выплавляемым моделям

- Знаменский, Л.Г. Бескремнеземное связующее в точном литье химически активных сплавов/Л.Г. Знаменский, А.С. Варламов, С.С. Верцюх//Литейное производство. -2013. -№ 8 -С. 15-17.

- Пат. 2478453 Российская Федерация, МПК В 22 С 1/00. Способ изготовления форм по выплавляемым моделям (варианты)/Л.Г. Знаменский, О.В. Ивочкина, С.С. Верцюх. -№ 2011146577/02; заявл. 16.11.2011; опубл. 10.04.2013, Бюл. № 10. -4 с.

- Пат. 2499650 Российская Федерация, МПК В 22 С 1/00. Способ приготовления бескремнеземного связующего для литья по выплавляемым моделям химически активных сплавов/Л.Г. Знаменский, С.С. Верцюх, А.С. Варламов. -№ 2012143558/02; заявл. 11.10.2012; опубл. 27.11.2013, Бюл. № 33. -5 с.