Резервы энергосбережения в производстве кормовых добавок с заданным гранулометрическим составом

Автор: Шевцов А.А., Тонких Н.В., Острикова Е.А.

Журнал: Вестник Воронежского государственного университета инженерных технологий @vestnik-vsuet

Рубрика: Процессы и аппараты пищевых производств

Статья в выпуске: 1 (63), 2015 года.

Бесплатный доступ

В связи с возрастающей необходимостью в замене дорогостоящей кормовой продукции зарубежного производства возникает потребность расширения кормовой базы на рынке РФ. Недостатками существующих линий для приготовления минеральных кормовых добавок являются высокие удельные энергетические затраты, низкая экономическая эффективность и недостаточные условия для обеспечения экологической безопасности. Поэтому на кафедре технологии хлебопекарного, кондитерского, макаронного и зерноперерабатывающих производств ВГУИТ разработан энергоэффективный способ производства кормовой добавки на основе цеолита и линия для его осуществления. Использование холодильного агрегата, работающего в режиме теплового насоса, позволяет обеспечить подготовку теплоносителей с максимальной утилизацией вторичных источников теплоты. Отработанный сушильный агент после сушки подается на предварительный нагрев суспензии метионината меди посредством рекуперативного теплообмена, затем на осушение в испаритель холодильного агрегата и далее возвращают в первую секцию двухсекционного конденсатора в режиме замкнутого цикла. Кормовой жир подогревают до 55-60 ºС «горячей водой», нагрев которой происходит во второй секции 11 конденсатора до температуры 70-75 ºС и подают в рубашку жиротопки, после чего возвращают во вторую секцию конденсатора с образованием контура рециркуляции. Получена кормовая добавка со следующим гранулометрическим составом: крупная фракция 2,8 %, средняя фракция 95,2 %, мелкая фракция 2,0 %, остаток на сите с сеткой № 1,2 2,0 % с влажностью 6,2 %, углом естественного откоса 42 град., распыляемостью 6,9 %, объемной массой 385 кг/м 3. Предлагаемый способ производства кормовой добавки на основе цеолита позволяет обеспечить экологическую безопасность производства за счет замкнутых рециркуляционных схем по материальным и энергетическим потокам, снизить энерго- и ресурсозатраты на выработку кормовой добавки, получить высококачественный продукт, обладающий высокой однородностью и низким содержанием влаги.

Энергосбережение, кормовые добавки

Короткий адрес: https://sciup.org/14040378

IDR: 14040378 | УДК: 620.97

Текст научной статьи Резервы энергосбережения в производстве кормовых добавок с заданным гранулометрическим составом

В последнее время в комбикормовой промышленности повышаются требования к качеству комбикормов, модернизации технологии и оборудования, расширяется номенклатура сырья, ассортимент продукции. Поэтому разработка новых и усовершенствование известных технологий с применением принципов энергосбережения остаются в центре внимания специалистов отрасли. В связи с возрастающей необходимостью в замене дорогостоящей кормовой продукции зарубежного производства возникает потребность расширения кормовой базы на рынке РФ.

В современных условиях российской комбикормовой промышленности одним из основополагающих аспектов, оказывающих влияние на технологию получения кормов, является рациональное использование энергоресурсов.

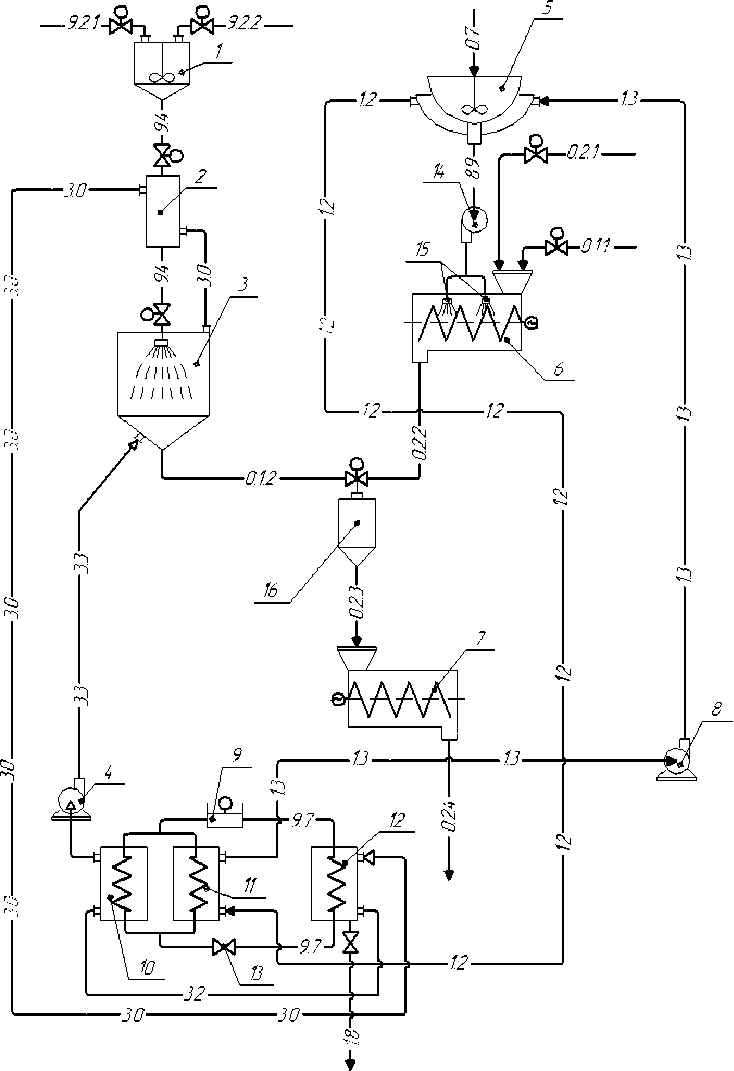

На кафедре технологии хлебопекарного, кондитерского, макаронного и зерноперерабатывающих производств ВГУИТ разработан способ производства кормовой добавки на основе цеолита и линия для его осуществления (рисунок 1) [1, 4, 5].

Рисунок 1. Линия для производства кормовой добавки на основе цеолита

Линия содержит реактор 1 с патрубками и мешалкой, теплообменник-рекуператор 2 с патрубками, распылительную сушилку 3, вентилятор 4, жиротопку с паровой рубашкой 5, смесители 6, 7, насосы 8 и 14, компрессор 9, секции двухсекционного конденсатора 10 и 11, выпариватель 12, ТРВ 13, форсунки 15 и бункер-дозатор с предварительным взвешиванием 16; линии материальных потоков: 0.1.1 - антиоксидант, 0.1.2 - хелатное соединение (метио-нинат меди), 0.2.1 - цеолит, 0.2.2 - предсмесь, 0.2.3 - кормовая добавка перед перемешиванием, 0.2.4 - кормовая добавка после перемешивания, 0.7 - кормовой жир, 1.2 - холодная вода, 1.3 - горячая вода, 1.8 - конденсат, 3.0 - отработанный воздух, 3.2 - осушенный воздух, 3.3 -рециркуляционный воздух, 8.9 - подогретый стабилизированный жир, 9.2.1 - раствор сульфата меди, 9.2.2 - раствор метионина, 9.4 - суспензия метионината меди, 9.7 - хладагент.

Данный способ реализуется описанным далее образом. Для осуществления химического взаимодействия 0,1 М растворов сульфата меди и метионина в объемном соотношении 1:4 по линиям 9.2.1 и 9.2.2 соответственно, используемые в качестве исходных компонентов кормовой добавки, подаются в реактор 1, оборудованный мешалкой, для получения суспензии метионината меди с содержанием массовой доли влаги 95-98 %. Суспензию подогревают в теплообменнике-рекуператоре 2 до температуры 25-28 оС, после чего проводят сушку в распылительной сушилке 3 и получают порошкообразное хелатное соединение меди с дисперсностью 0,2-0,4 мм, содержанием влаги 3-4 %, температурой 32-35 оС.

Так как применялась распылительная сушилка с дисковым распылителем, была использована формула Фрасера, Эйзенклама и Домбровского, которая позволила определить средний диаметр капель [6]:

где • д - диаметр диска; n - число оборотов диска в 1 мин; l - смоченный периметр диска; G mo - расход суспензии, кг/с; V ж - кинематический коэффициент вязкости жидкости, м2/с; р мо - плотность суспензии, кг/м3; о ж - коэффициент поверхностного натяжения суспензии, Н/м.

Диаметр распыливающих капель определяли по формуле:

_ c^^/Rp

•к _ , (2)

ГО где R - наружный радиус диска, м; го - угловая скорость диска, м/с; С - параметр, при расчете среднего диаметра можно принять С = 2.

Радиус факела распыления рассчитывали следующим образом:

НФ = 0,33^к — Re 0^3S Gu^ °4 Ko^°2,(3) Р 2

где Re = ^^ - критерий Рейнольдса; v - кинематическая вязкость газа, м2/с; р, р 2 - плотность суспензии и сушильного агента, кг/м3; Gu _ o.sfT i +t2) tM - критерий Гухмана; t i -температура сушильного агента перед сушкой, °С; t 2 - температура сушильного агента после сушки,°С; t M температура мокрого тер

0,, „ [273+0,5(t1+t2)]C2

мометра, °С; Ko =--------------- критерий

Г 1W1 -W - )

Коссевича; r i - скрытая теплота парообразования при температуре мокрого термометра, кДж/кг; С 2 - удельная теплоемкость сушильного агента, кДж/кг; W i , W 2 - влажность суспензии при входе в сушилку и конечного сухого продукта, %.

Диаметр сушильной камеры:

D = (2,2 ж 2,4)Rф. (4)

Высота сушильной камеры:

H = i,37d m ax Re0’252K°462 , (5)

где d max - максимальный диаметр частиц, м; К=ги г /XJt ; r - удельная теплота парообразования, Дж/кг; X - коэффициент теплопроводности сушильного агента, Вт/(м-°С); Jt - разность температур между сушильным агентом и каплей, °С.

В соответствии с предлагаемым способом производства осуществляется смешивание цеолита с кормовым жиром. Цеолит, крупность частиц которого характеризуется остатком на сите с сеткой № 1,2 не более 5 % и содержанием влаги не более 10 %, подают в смеситель 6. Цеолит, стабилизированный антиоксидантом «Эндокс» в количестве 10 мг/кг жира, подвергается смешиванию с кормовым жиром в количестве 4,5-5,5 % от массы кормовой добавки, который вводится посредством форсунок 15 в смеситель 6. Жир подогревается в жиротопке с паровой рубашкой 5, снабженной мешалкой, до температуры 5560 оС и подается по линии 8.9 в смеситель 6 насосом 14. Добавление жира повышает адгезионную способность цеолита, уменьшает заряд статического электричества и снижает пылеобразование. Из бункера-дозатора с предварительным взвешиванием 16 получен- ная предсмесь направляется в смеситель 7, куда также вносится сыпучее хелатное соединение меди в соотношении 85:15. Полученная продукция по линии 0.2.4 отводится в виде кормовой добавки, гранулометрический состав которой представлен в таблице 1.

Для достижения однородности хелатного соединения меди в цеолитсодержащей добавке были определены значения степени неоднородности r i и коэффициента вариации R i по формуле:

^ = Гг100 = _ (6)

где Nt- среднее количество частиц любого i-го компонента кормовой добавки в рационе, содержащего хелатное соединение.

При известных диаметрах частиц d i рассчитывалось среднее количество Nt носителя i-го компонента в рационах массой М Р :

_

— 6 MnCC,„

N --- р п m

1 100 п р Cdf

где Pi - плотность сырьевого компонента, Сп -содержание добавки в рационе, С., С,п - со- держание i-го соединения микроэлементов в i-ом сырьевом компоненте и в добавке соот- ветственно.

Коэффициент вариации R i распределения хелатного соединения меди в цеолитсодержа-щей добавке составляет 6,7 %, что свидетельствует о высокой однородности полученной продукции.

Т а б л и ц а 1

Показатели эффективности производства добавки и ее качественные характеристики

|

Показатели |

Значение показателя |

|

Гранулометрический состав кормовой добавки %: Крупная фракция |

2,8 |

|

Средняя фракция |

95,2 |

|

Мелкая фракция |

2,0 |

|

Содержание влаги, % |

6,2 |

|

Остаток на сите с сеткой № 1,2, % |

2,0 |

|

Угол естественного откоса, град. |

42 |

|

Распыляемость, % |

6,9 |

|

Объемная масса, кг/м 3 |

385 |

|

Удельные энергозатраты, кВт/т |

0,58 |

|

Затраты энергии в единицу времени, кВт/ч |

2,40 |

Особенностью предлагаемой линии является использование холодильного агрегата, работающего в режиме теплового насоса. В состав холодильного агрегата входит компрессор 9, двухсекционный конденсатор с параллельно соединенными секциями 10 и 11, терморегулирующий вентиль 13, испаритель 12, работающие по замкнутому термодинамическому циклу.

В секции 10 конденсатора осуществляется нагрев сушильного агента до температуры 35-40 оС, с которой он подается вентилятором 4 по линии 3.3 на сушку суспензии метионината меди в распылительную сушилку 3. Сначала отработанный сушильный агент после сушки по линии 3.0 подается на предварительный нагрев суспензии метионината меди в теплообменник-рекуператор 2, затем на осушение в испаритель 12 холодильного агрегата и далее по линии 3.2 возвращается в первую секцию 10 конденсатора в режиме замкнутого цикл [3].

Кормовой жир подогревается до 55-60 оС «горячей водой», нагрев которой происходит во второй секции 11 конденсатора теплового насоса до температуры 70-75 оС и подается в рубашку жиротопки, после чего возвращается во вторую секцию конденсатора с образованием контура рециркуляции.

Таким образом, предлагаемый способ производства кормовой добавки на основе цеолита позволяет обеспечить экологическую безопасность производства за счет замкнутых рециркуляционных схем по материальным и энергетическим потокам, снизить энерго- и ресурсозатраты на выработку кормовой добавки, получить высококачественный продукт, обладающий высокой однородностью и низким содержанием влаги 6,2 % [2].

Список литературы Резервы энергосбережения в производстве кормовых добавок с заданным гранулометрическим составом

- Пат. № 2484640, RU, МПК А23К 1/00. Способ производства кормовой добавки на основе цеолита и линия для его осуществления/Шевцов А.А., Шенцова Е.С., Острикова Е.А., Дранников А.В., Руш А.К., Шатунова Н.В. № 2012101744/13; Заявл. 18.01.12; Опубл. 20.06.13, Бюлл. № 17.

- Шевцов А.А., Шенцова Е.С., Острико-ва Е.А., Шатунова Н.В. Оценка эффективности использования кормовой добавки на основе цеолита в животноводстве//Кормопроизводство. 2013. № 9. С. 38 -39.

- Лыткина Л.И, Шевцов С.А., Тонких Н.В. Расчет времени переключения рабочей секции испарителя теплового насоса на регенерацию//Материалы LII отчетной научной конференции за 2013 год, Воронеж: ВГУИТ, 2014. Ч.2. С. 38-39.

- Шевцов А.А., Шенцова Е.С., Шатуно-ва Н.В. Технология получения комбикормовой продукции на основе цеолитов//Материалы конференции студентов, аспирантов и моло-дых ученых «Инженерные технологии XXI века», Воронеж: ВГУИТ, 2013. С. 41-45.

- Шевцов А.А., Шенцова Е.С., Тонких Н.В. Производство цеолитсодержащей добавки для комбикормов//Материалы международной научно-технической конференции «Новое в технологии и технике функциональных про-дуктов питания на основе медико-биологических воззрений»/Воронеж: ВГУИТ, 2013. С. 283-285.

- Лыков М.В., Леончик Б.И. Распылительные сушилки. М.: Машиностроение, 1966. 332 с.