Резка заготовок из полимерных композиционных материалов с применением различных смазочно-охлаждающих технологических средств

Автор: Кобелев С.А., Данилов Г.И.

Журнал: Известия Самарского научного центра Российской академии наук @izvestiya-ssc

Рубрика: Механика и машиностроение

Статья в выпуске: 3-2 т.11, 2009 года.

Бесплатный доступ

В данной работе исследуется зависимость качества обработанных заготовок из ПКМ от параметров технологического процесса обработки их резанием и предлагается способ повышения эффективности технологического процесса.

Полимерные композиционные материалы, смазочно-охлаждающие средства

Короткий адрес: https://sciup.org/148198659

IDR: 148198659 | УДК: 621.91:678.5

Текст научной статьи Резка заготовок из полимерных композиционных материалов с применением различных смазочно-охлаждающих технологических средств

Разработка эффективной технологии резки длинномерных заготовок из полимерных композиционных материалов (ПКМ) отрезными алмазными кругами является необходимой задачей при переходе базового предприятия ЗАО “Авиастар-СП” на серийный выпуск самолётов.

Применение смазочно-охлаждающих технологических средств(СОТС) является важным резервом повышения технологической эффективности алмазной резки заготовок из металлов, а также и ПКМ [1]. Авторы ставили цель исследовать эффективность различных смазочно-охлаждающих технологических средств при резании заготовок из ПКМ алмазными кругами.

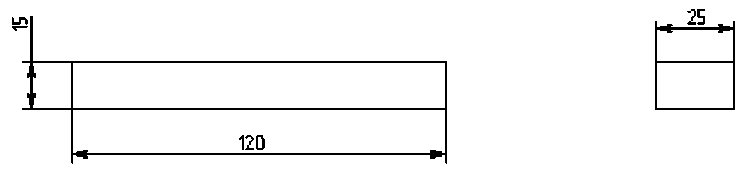

Исследования проводили на экспериментальной установке, созданной на базе заточного станка 3Д641, использовали модельные образцы из стеклопластика (см. табл. 1) и углепластика (ткань ЛУП-02-84, связующее УП2227), (рис. 1).

Использовали алмазные круги с характеристикой АС4 200/160-100%-М2-0,2, аналогичные используемым на ЗАО “Авиастар-СП”, а так же АС15 400/315-100%-М1 прерывистый (с прорезями 7 мм х 14 мм). .

В качестве смазочно-охлаждающих технологических средств использовали ионизированный воздух с расходом Q = 500 л/мин, и водопроводную воду с расходом Q = 0,02 л/мин, распыляя ее пульверизатором. Кроме того использовали твердую смазку графит ГЭ-1 ГОСТ 7478-75. Ионизированный воздух получали с помощью бытового ионизатора “Fanline”, позволяющий получить концентрацию ионов 10 3 /см 3 .

Данилов Георгий Иванович, аспирант.

критерию Ra, критическую бесприжоговую врезную подачу алмазного отрезного круга. Подачу определяли визуально по следам деструкции связующего на поверхности реза. Коэффициент шлифования рассчитывали по результатам замеров массы сошлифованного материала и массы изношенного алмазоносного слоя, по соотношению которых получали безразмерную величину. Шероховатость поверхности реза измеряли с помощью профилографа-профилометра модели 201 завода “Калибр”.

В качестве базы для сравнения использовали резание без охлаждения.

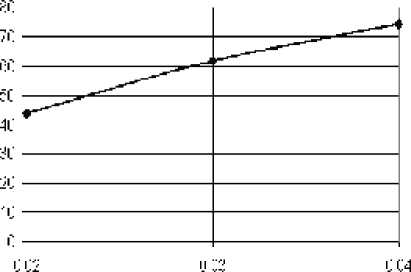

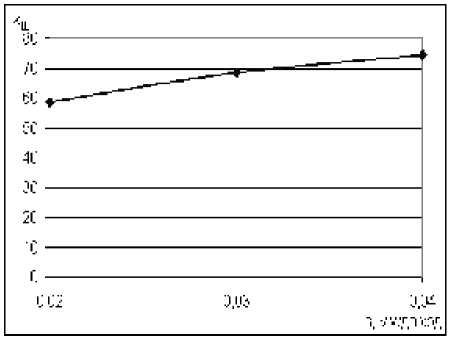

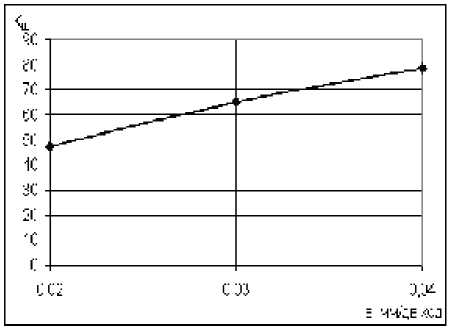

Результаты резки образцов ПКМ с использованием различных СОТС представлены в виде графиков влияния врезной подачи на величину коэффициента шлифования, влияния врезной подачи, способа охлаждения, характеристики круга на шероховатость образцов, зависимости бесприжоговой подачи от характеристик круга и охлаждения.

Анализируя влияние врезной подачи на величину коэффициента шлифования при различных способах охлаждения (рис. 2 а,б,в), видим, что при увеличении подачи от 0,02 мм/дв.ход до 0,04 мм/ дв.ход возрастает коэффициент шлифования (от 43,9 до 78,7), т.е. масса сошлифованного материала растёт быстрее массового износа круга.

Наименьшие значения коэффициент шлифования имеет при охлаждении воздухом. На подачах 0,02-0,03 мм/дв.ход б о льшие значения коэффициента шлифования даёт охлаждение водой, однако при подаче 0,04 мм/дв.ход и охлаждении ионизированным воздухом достигается максимальная величина коэффициента шлифования, равная 78,7, что на 6% больше, чем при подаче воды. Это в пределах ошибки эксперимента, но говорит об эффективности применения данного способа охлаждения.

Таблица 1. Характеристики модельных образцов из стеклопластика

|

№ |

к я ю О У |

5 л су to С^ ° |

О Е£ S 2 |

су Н, й 5 |

cd §8 |

3 ^ cd 1^ 5 g |

is к |

1 |

л |

СО К! ^> ю |

hQ н с |

5 °^ |

н о К о и |

|

1 |

К 3 S о m Н + |

О^ О4~ ОО 'О, |

ОО со о, <4 |

СО 40 40 |

ОО с^ |

о o' |

04 ОО^ |

со о о< |

40 ОО 40 40 UO ^ m 40 40" |

04 О' со |

иг, 04" |

^ ОО 04" 40 |

04 04" 04 |

|

2 |

К Н а + н 3 |

о, 04^ 'О, |

ОО 04 40 04 оо" |

40 СО 04" 40 |

иг, 40 С^ |

о о" |

04 ОО^ |

иг, 40 04 оо" |

04 04 -^ 40 СО иг, иг, оо"^1 40 40 |

04 о" со |

иг, 04" |

^ ОО 04" 40 |

04 04" 04 |

|

3 |

К 04 40 Н о Н |

о 04" со <ч X ОО |

40 ОО 40 оо" |

ОО ОО ОО 04" UO |

5 04 |

о о" |

О 04^ |

40 оо" |

О 04 О- 04 О оо иг, 40 |

40^ иг, о< 04 |

иг, 04" |

04^ ^ иг, о" |

04 04" 04 |

Рис. 1. Модельные образцы

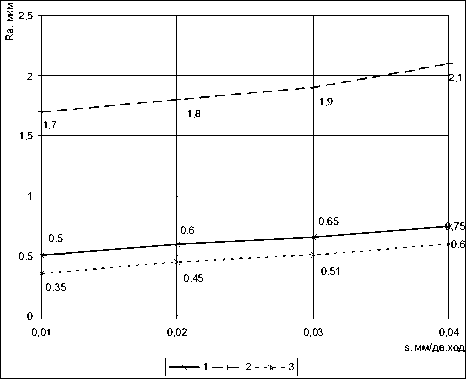

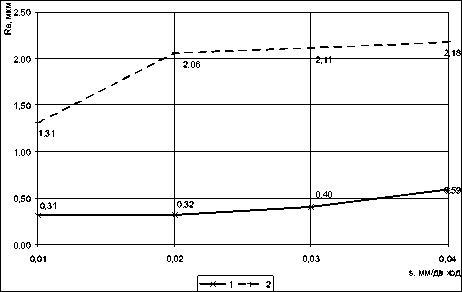

Влияние врезной подачи, способа охлаждения, характеристики круга на шероховатость образцов из стекло- и углепластика показано на двух графиках (рис. 3 и рис. 4)

Видно, что увеличение размера алмазного зерна, приводит к возрастанию шероховатости образцов как из стекло-, так и углепластика (с Ra0,5 для круга АС4 200/160-100%-М2-02 до Ra1,7 для круга АС15 400/315-100%-М1 прерывистый (прорези 7 мм х 14) при подаче 0,01 мм/ дв.ход, и с Ra0,75 до Ra2,1 при подаче 0,04 мм/ дв.ход для стеклопластика. Для углепластика выявили рост шероховатости от Ra0,31 до Ra1,31 при подаче 0,01 мм/дв.ход, и от Ra0,59 до Ra2,18 при подаче 0,04 мм/дв.ход при тех же условиях). Причём, если для стеклопластика увеличение разности шероховатостей при возрастании подачи незначительное (с Rа0,5 мкм при подаче 0,01 мм/дв. ход до Rа 0,75 мкм при 0,04 мм/дв. ход, т.е. всего на 0,25 мкм)(рис. 2), то для углеплас- тика эта величина существеннее (от Ra 0,3 мкм до Ra 0,59 мкм соответственно, т.е. больше на 0,29 мкм., следовательно на 16% больше, чем для стеклопластика) (рис. 3).

Эти же графики показывают эффективность применения охлаждения водой и ионизированным воздухом для снижения шероховатости обработанных образцов. Наименьшая шероховатость достигается с применением ионизированного воздуха.

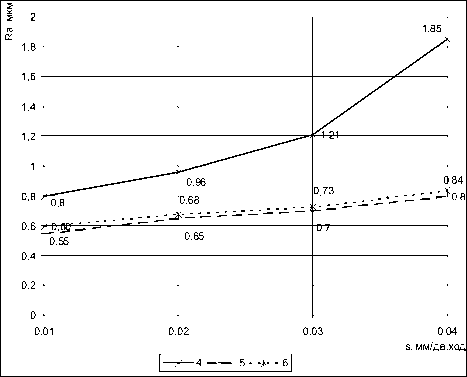

Применение графита, обеспечивающего хорошие смазочные свойства, не показало преимущественного влияния на шероховатость образцов (рис. 5). Эффективность охлаждения водой оказалась практически равной охлаждению графитом (кривые 5 и 6). Резание без охлаждения образцов из стеклопластика кругом АС15 400/315-100%-М1 по сравнению с использованием графита привело к снижению шероховатости на 12%.

б)

в)

Рис. 2. Влияние врезной подачи на величину коэффициента шлифования при резке образцов из стеклопластика кругом АС4 200/160-100%-М2-0,2: а – без охлаждения;

б – охлаждение водой, Q = 0,02 л/мин; в – охлаждение ионизированным воздухом.

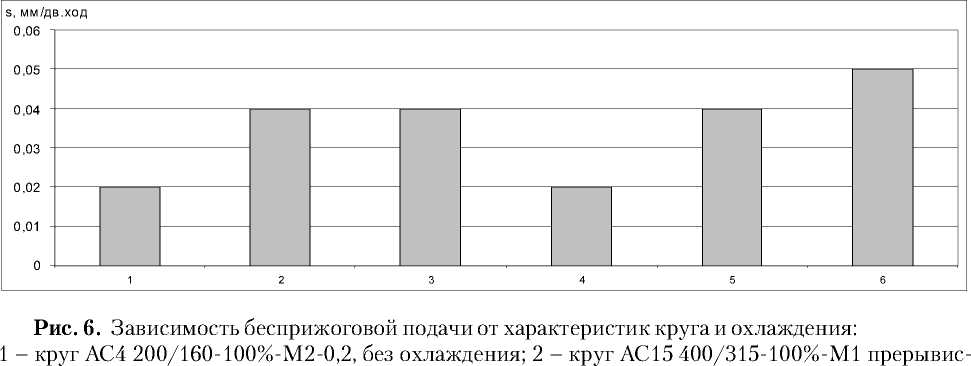

Максимальная подача при различных параметрах круга и способах охлаждения, при которой не возникает прижогов, показана на соответствующей диаграмме (рис.6). Наибольшее значение (0,05 мм/дв.ход) получено при использовании круга АС15 400/315-100%-М1 с охлаждением водой, однако при такой обработке получаются большие значения шероховатос-

Рис. 3. Влияние характеристики круга, способа охлаждения, величины подачи на шероховатость образцов из стеклопластика: 1 – круг АС4 200/160-100%-М2-0,2, без охлаждения; 2 – круг АС15 400/315-100%-М1 прерывистый (прорези 7 мм х 14), без охлаждения; 3 – круг АС4 200/160-100%-М2-0,2, охлаждение ионизированным воздухом

Рис. 4. Влияние врезной подачи, способа охлаждения, характеристики круга на шероховатость образцов из углепластика: 1 – круг АС4 200/160-100%-М2-02, без охлаждения; 2 – круг АС15 400/315-100%-М1 прерывистый (прорези 7 мм х 14), без охлаждения

ти поверхности. Бесприжоговая резка кругом АС4 200/160-100%-М2-0,2 с охлаждением ионизированным воздухом возможна при максимальной подаче 0,04 мм/дв.ход. К тому же применение водных СОТС на ЗАО “Авиастар-СП” запрещено (см. ТИ 687.25000.00339)

Таким образом, из исследованных СОТС наиболее предпочтителен ионизированный воздух, однако, чтобы реализовать его потенциал необходимо обеспечить его доставку в зону резания, чему препятствуют воздушные потоки, генерируемые быстровращающимся алмазным кругом. Известно, что преодолеть их можно, при-

Рис. 5. Влияние врезной подачи, способа охлаждения, характеристики круга на шероховатость образцов из стеклопластика:

4 – круг АС15 400/315-100%-М1 (200 х 2,6 х 32).Прерывистый, охлаждение графитом; 5 – круг АС4 200/160-100%-М2-0,2 (100 х 1 х 32), охлаждение графитом; 6 – круг АС4 200/160-100%-М2-0,2, охлаждение водой

Устройство имеет два торцевых 4 и один радиальный 5 насадок.

Для определения зависимости характеристик обработанной заготовки от расстояния между кругом и насадками имеется возможность смещения каждого насадка в соответствующем направлении с помощью винтового привода.

Для выявления влияния на обработку формы профильной полости насадка имеется возможность установки различных насадков.

Устройство может быть использовано с кругами различного диаметра. Имеется возможность перемещения всех насадок в радиальном и вертикальном направлениях, вращения вокруг оси, параллельной оси круга, в зависимости от диаметра круга.

Подача ионизированного воздуха осуществляется от ионизатора, не входящего в состав устройства. Ионизатор подключается к распределителю воздуха 6 , подающему его через гибкие трубки 7 к насадкам. Все соединения трубок осуществляются через штуцеры 8 .

Система регулирования положения насадков

тый (прорези 7 мм х 14), без охлаждения; 3 – круг АС4 200/160-100%-М2-0,2, охлаждение ионизи- рованным воздухом; 4 – круг АС4 200/160-100%-М2-0,2 (100 х 1 х 32), охлаждение графитом; 5 – круг АС15 400/315-100%-М1 (200 х 2,6 х 32), охлаждение графитом; 6 – круг АС15 400/315-100%-М1 прерывистый (прорези 7 мм х 14), охлаждение водой менив соответствующую технику подачи СОТС[2]. Авторы разработали устройство для исследования эффективности торцовых и периферийных клиновидных насадков для подачи газообразных СОТС.

Устройство для подачи ионизированного воздуха разработано для станка 3Д641 (рис.7).

Подача ионизированного воздуха осуществляется через специальные насадки 4 и 5 с профильной полостью. Особая форма полости необходима для создания давления воздуха, превышающего давление поверхностных слоёв воздуха около вращающегося отрезного алмазного круга.

и подачи воздуха крепится на кронштейне 9 , устанавливаемом болтами на станочном пазу.

Список литературы Резка заготовок из полимерных композиционных материалов с применением различных смазочно-охлаждающих технологических средств

- Степанов А.А. Резание высокопрочных композиционных полимерных материалов. -М.: Машиностроение, 1987. -176 с.

- Смазочно-охлаждающие технологические средства для обработки металлов резанием: Справочник/Под ред. С.Г. Энтелиса, Э.М. Берлинера. М.: Машиностроение, 1986. -352 с.