Результаты испытаний гранулятора кормов ПШ-120

Автор: Скидело Виктор Владимирович, Краснов Иван Николаевич, Матвейкина Жанна Владимировна

Журнал: Вестник аграрной науки Дона @don-agrarian-science

Рубрика: Механизация и электрификация животноводства, растениеводства

Статья в выпуске: 3 (23), 2013 года.

Бесплатный доступ

Дано общее устройство и принцип работы шестерённого гранулятора кормов с условной маркой ПШ-120, имеющего две горизонтальные матрицы. Приведены результаты его испытаний в ФГБУ «Северо-Кавказская МИС», по данным которых установлены производительность гранулятора, затраты мощности на привод и показатели качества получаемых гранул.

Гранула, гранулятор, кормосмесь

Короткий адрес: https://sciup.org/140204236

IDR: 140204236 | УДК: 631.363

Текст научной статьи Результаты испытаний гранулятора кормов ПШ-120

Большинство животноводческих предприятий терпят убытки при транспортировке кормов, их раздаче, к тому же поедае-мость некоторых видов кормов сельскохозяйственными животными очень низкая. Это, а также целый ряд проблем, связанных с работой средств механизации и автоматизации на животноводческих комплексах и фермах, может быть решено за счет использования полнорационных смесей в гранулированном и брикетированном виде. Как показывают исследования, использование брикетированных и гранулированных кормов позволяет увеличить прирост живой массы у откармливаемых животных на 15– 25%, повысить удои молока на 5–10%, снизить затраты корма на производство единицы животноводческой продукции на 5-10%, сократить потери кормов [1].

В связи с этим ФГБОУ ВПО АЧГАА разработан и изготовлен образец шесте-рённого гранулятора кормов ПШ-120, испытания которого проведены в ФГБУ «Северо-Кавказская МИС».

Гранулятор (рисунок 1) предназначен для использования в мелких и частных фермерских хозяйствах, где небольшой годовой объём работ, и обеспечивает приготовление гранул из предварительно равномерно увлажненных до 20% измельченных растительных материалов (при содержании зерновой части не менее 60%).

Используется он в качестве отдельной машины или при наличии необходимого дополнительного оборудования (дозатора-смесителя, увлажнителя, транспортеров и т.д.) может применяться в поточных линиях по производству кормовых гранул.

В грануляторе кормов ПШ-120 используются рабочие органы оригинальной конструкции - прессующие матрицы ше-стерённого типа, разработанные В.И. Щербиной [2].

В движение матрицы приводятся от электродвигателя через соединительную муфту, редуктор и соединительное звено.

Рисунок 1 - Общий вид гранулятора кормов ПШ-120 (панели сняты)

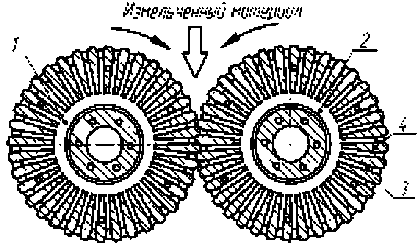

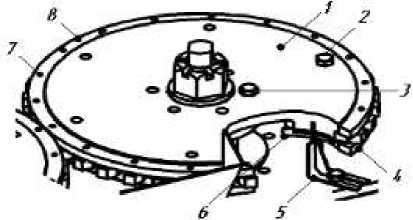

Матрицы состоят из зубчатых колёс 1 и 2 (рисунок 2), в которых изготовлены каналы 3, расположенные во впадинах, между зубьями 4. На периферии зубчатых колес, с их торцевых поверхностей жестко закреплены две кольцевые реборды 5 и 8 (рисунок 3), внешний диаметр которых равен делительному диаметру зубчатых колес

1, а внутренний - на 5-10% меньше. Кольцевые реборды такой ширины обеспечивают постоянное сечение каналов в местах зацепления выступов зубчатых колес. К каждому зубчатому колесу при помощи резьбовых соединений 2 закреплена вставка.

1; 2 – зубчатые колёса; 3 – прессующий канал; 4 – зуб Рисунок 2 – Схема зацепления зубчатых колёс-матриц

На поверхности вставки выполнены выступы, которые частично погружены в каналы. Высота выступов вставки составляет 0,2–0,4 от глубины каналов зубчатого колеса, благодаря чему даже при полном погружении выступов в каналы поперечное сечение их уменьшается только на 20–40%.

1 – зубчатое колесо; 2 и 3 – болты; 4 – нижняя кольцевая реборда; 5 – скалыватель гранул;

6 – фланец; 7 – винт; 8 – верхняя кольцевая реборда

Рисунок 3 – Схема матрицы

Таблица 1 – Техническая характеристика гранулятора кормов ПШ-120

|

Показатель |

Значение показателя |

|

|

по ТЗ |

по данным испытаний |

|

|

Установленная мощность двигателя, кВт |

2,2 |

2,2 |

|

Удельный расход электроэнергии за время сменной работы, кВт·ч/т |

Нет данных |

15,1–19,2 |

|

Производительность за 1 час, т/ч: – основного времени – эксплуатационного времени |

До 0,12 Нет данных |

0,131–0,146 0,110–0,123 |

|

Тип матрицы |

Шестеренчатая |

|

|

Количество матриц, шт. |

2 |

2 |

|

Количество прессующих каналов в матрице, шт. |

36 |

36 |

|

Диаметр делительной окружности матрицы, мм |

288 |

288 |

|

Модуль зуба матрицы, мм |

8 |

8 |

|

Ширина рабочей поверхности матрицы, мм |

Нет данных |

20 |

|

Частота вращения матрицы, мин-1 |

Не более 160 |

160 |

|

Габаритные размеры, мм: длина × ширина × высота |

1100×800×1500 |

1005×750×1330 |

Техническая характеристика гранулятора кормов ПШ-120 представлена в таб- лице 1 (в сравнении с техническим заданием ТЗ).

Технологический процесс работы гранулятора следующий: корм из бункера подается в приемную камеру; одновременно с этим матрица получает вращение от электродвигателя. Вторая матрица вращается за счет зацепления ее зубьев с зубьями приводной матрицы.

При вращении матриц корм заполняет межзубовое пространство и вдавливается поверхностью зубьев в каналы прессования. Противодавление сжатому корму обеспечивается силами трения между ним и внутренней поверхностью канала прессования. За время пребывания корма в канале прессования напряжение в нем постепенно затухает, и гранула упрочняется.

Сформированные гранулы выдавливаются новыми порциями корма из каналов прессования и отламываются, ударяясь о скалыватели. Отколовшиеся гранулы попадают на решета, по поверхности которых они, под действием силы тяжести, осыпаются на лоток и далее в подставленную емкость.

Несгранулированный корм, который выбрасывается из межзубового пространства матриц, проваливается через ячейки решет и по желобам ссыпается на лотки. Проходя через окна, выполненные в лотках, он попадает в предварительно подставленные емкости, а затем после увлажнения – на повторное гранулирование.

Одной из основных оценок работы гранулятора кормов является оценка готовой продукции – гранул, которые должны соответствовать ГОСТ 23513–79 «Брикеты и гранулы кормовые».

Испытания гранулятора проводились на частных рецептурах, принятых в хозяйстве, а именно, на переработке измельченной пшеницы (фон 1) и измельченной пшеницы с добавлением 10% измельченного жмыха подсолнечника (фон 2) [3]. Показатели зоотехнической оценки определялись согласно СТО АИСТ 19.5. Температура основного компонента была 27,5 оС и 29,0 оС соответственно; влажность кор-мосмеси увлажненной составила 13,79% в первом случае и 16,66% – во втором; модуль помола зерновой части по фонам составлял 1,59 и 1,62 мм соответственно, жмыха – 1,49 мм. Насыпная плотность зер- новой части по фонам – 671,8 и 653,9 кг/м3 соответственно, жмыха – 548,3 кг/м3.

Производительность машины на переработке измельченной пшеницы составила 0,149 т/ч, при добавлении в кор-мосмесь подсолнечного жмыха – 0,173 т/ч. В качестве связующего добавителя использовалась вода, количество ее определялось субъективно. Показатели зоотехнической оценки гранул, полученных на грануляторе ПШ-120, представлены в таблице 2.

Следует отметить, что в данной технологии не предусмотрена термическая обработка корма, что способствует большему сохранению ценных питательных веществ в готовой продукции.

По данным таблицы 2 можно сделать вывод о том, что при производстве гранул из одной измельченной пшеницы при высокой производительности машины получены гранулы достаточно хорошего качества (по всем физическим показателям отвечают ГОСТ 23513). При использовании в рецепте в качестве дополнительного компонента жмыха подсолнечника производительность машины увеличивается (из-за высокой масляничности компонента), однако, ухудшаются некоторые показатели качества: увеличиваются доля неспрессо-ванного материала, крошимость гранул, проход гранул через сито диаметром 2 мм.

В технологии приготовления кормовых гранул процесс гранулирования занимает первое место по энергоёмкости, поэтому оценка электропривода гранулятора требует отдельного внимания.

Для привода матриц гранулятора кормов ПШ-120 установлен трехфазный асинхронный электродвигатель закрытого обдуваемого исполнения установленной мощностью 2,2 кВт.

При производительности 0,131 т/ч гранул в час основного времени из измельченной пшеницы среднее значение величины тока составило 4,97 А, потребляемой мощности – 2,52 кВт, при этом расходы активной и реактивной энергии за один час составили соответственно 2,52 кВт·ч и 2,21 кВар·ч, средний коэффициент мощности – 0,74. Удельные энергозатраты с учетом расхода активной энергии – 69,25 МДж/т.

Таблица 2 – Зоотехнические показатели гранул, полученных на грануляторе

|

Показатель |

Значение показателя |

||

|

по ГОСТ 23513-79 |

по данным испытаний |

||

|

фон 1 |

фон 2 |

||

|

измельчен ная пшеница |

измельченная пшеница+жмых подсолнечника |

||

|

Производительность гранулятора, т/ч |

Нет данных |

0,149 |

0,173 |

|

Качество гранул после пресса: – температура, оС – влажность, % – доля неспрессованного материала, % – доля крошки, % |

То же -//- -//- -//- |

36,4 15,79 4,77 4,18 |

36,9 14,43 10,12 7,74 |

|

Качество гранул после охлаждения: – температура, оС – влажность, % – снижение влажности, % – длительность охлаждения, мин |

-//- -//- -//- -//- |

31,5 15,66 0,13 9,58 |

33,2 13,83 0,6 10,34 |

|

Содержание в ворохе, %: – гранул – крошки |

-//- -//- |

97,8 2,2 |

95,2 4,8 |

|

Качество готовой продукции: – температура, оС – влажность, % – превышение температуры над температурой окружающего воздуха, оС – крошимость гранул, % |

-//9–14 Нет данных Не более 12 |

30,9 10,7 2,2 11,27 |

32,6 10,1 2,0 29,5 |

|

Плотность гранул, кг/м3 |

600–1300 |

1170 |

1260 |

|

Размер гранул, мм: – длина – сечение или диаметр, мм |

Не более 40 6–25 |

15,1 10,1×8,4 |

15,2 10,2×8,2 |

|

Насыпная плотность гранул, кг/м3: – горячих – остывших |

Нет данных То же |

645,1 642,5 |

637,2 627,8 |

|

Проход гранул через сито с отверстиями диаметром 2 мм, % |

Не более 10 |

1,18 |

3,48 |

|

Содержание металломагнитной примеси, мг/кг |

Нет данных |

0 |

0 |

|

Массовая доля золы, не растворимой в соляной кислоте, % |

То же |

2,21 |

2,27 |

При производительности 0,146 т/ч гранул в час основного времени из измельченной пшеницы со жмыхом подсолнечника среднее значение величины тока составило 4,67 А, потребляемой мощности – 2,21 кВт.

При этом расходы активной и реактивной энергии за один час составили соответственно 2,21 кВт·ч и 2,21 кВар·ч, средний коэффициент мощности – 0,7.

Удельные энергозатраты с учетом расхода активной энергии – 54,49 МДж/т.

Оценка выбора электродвигателя показала, что по параметрам сети, показателям нагруженности гранулятора, условиям пуска и режима работы выбор электродвигателя обоснован, однако, его выключатель АД-4 не обеспечивает защиту электродви-23

гателя от перегрузок и короткого замыкания.

За период испытаний наработка гранулятора ПШ-120 составила 103 ч основного времени, при этом отказы не выявлены, что соответствует требованиям проекта ТУ (100 ч). Коэффициенты готовности с учетом организационного времени и по оперативному времени равны 1,0, что также соответствует требованиям проекта ТУ (0,97 и 0,98 соответственно).

Отмечены удобство и безопасность проведения технического обслуживания гранулятора.

По результатам испытаний ФГБУ «Северо-Кавказская МИС» сделан вывод:

гранулятор ПШ-120 рекомендовать к производству и применению в сельскохозяйственном производстве.

Список литературы Результаты испытаний гранулятора кормов ПШ-120

- Родина, Л.Н. Обоснование параметров и режима работы шестеренного гранулятора плунжерного действия: диссертация кандидата технических наук. -Зерноград, 2005. -140 с.

- Патент РФ № 2452169. Пресс шестеренный//Щербина В.И., Таранов М.А., Хижняк В.И. и др. Опубл. 10.06.2012.

- Протокол № 11-63-11 (1010013) от 12 декабря 2011 года Приёмочных испытаний гранулятора кормов ПШ-120.