Результаты испытаний шарикоподшипников приводов служебных систем и научной аппаратуры космических аппаратов в колебательном режиме работы

Автор: Городецкий Роман Сергеевич

Журнал: Космическая техника и технологии @ktt-energia

Рубрика: Контроль и испытание летательных аппаратов и их систем

Статья в выпуске: 4 (27), 2019 года.

Бесплатный доступ

Цель работы - выяснить особенности функционирования приборных шариковых подшипников качения, применяемых в служебной и научной аппаратуре космического аппарата в колебательном режиме в вакууме со смазкой ВНИИ НП-274н. Ресурс работы таких подшипников в основном определяется режимом смазывания, а также уровнем момента сопротивления вращению, показывающим внутренние энергетические потери. Для наблюдения за данными параметрами в процессе работы подшипников в колебательном режиме в вакууме был создан электромеханический исследовательский стенд. Полученные экспериментальные данные колебательного режима сравнивались с данными, полученными при непрерывном вращении тех же подшипников. По результатам испытаний определен режим смазывания, предложена эмпирическая формула зависимости момента сопротивления вращению от параметров колебательного движения, а также даны рекомендации по продлению ресурса. Статья может быть полезной для разработчиков приборов служебной и научной аппаратуры КА с колеблющимся валом, в качестве опор которого используются приборные шариковые подшипники качения с преимущественно осевой нагрузкой.

Ресурс космического аппарата, колебательное движение, сопротивление вращению, режим смазывания, инерционное проскальзывание

Короткий адрес: https://sciup.org/143172159

IDR: 143172159 | УДК: 621.822.7 | DOI: 10.33950/spacetech-2308-7625-2019-4-85-93

Текст научной статьи Результаты испытаний шарикоподшипников приводов служебных систем и научной аппаратуры космических аппаратов в колебательном режиме работы

Ресурс космического аппарата (КА) определяется ресурсом служебной и научной аппаратуры. Особенностью работы многих приводов бортовой аппаратуры КА является не непрерывное вращение вала с нагрузкой, а колебательное, при котором вал совершает многократно повторяющиеся повороты вперед-назад с размахом менее 360 ° . В колебательном режиме работают следующие приборы КА:

-

• приводы вращения батареи фотоэлектрической некругового вращения (например, системы Р10, Р20 [1]);

-

• приводы телевизионной аппаратуры, сканеры (например, блок строчной и кадровой развертки [2]);

-

• приводы определения местной вертикали (например, NOHS , LAHS , PESA [3]).

Если амплитуда колебаний не превышает 5 ° , в качестве опор вала применяют торсионы (опоры с трением упругости). Если амплитуда более 5 ° , торсионы применить затруднительно, и опорами вала становятся подшипники качения.

Значительное количество отечественных и зарубежных трудов посвящено исследованию работы шариковых подшипников качения (далее — подшипников) при их непрерывном вращении [4, 5]. Трудов по исследованию работы подшипников в колебательном режиме значительно меньше. Наибольшее внимание данному вопросу уделяется в авиационной технике, в частности, при создании приводов плоскостей механизированного крыла самолета [6], в которых, как правило, подшипники работают при значительных нагрузках, составляющих 0,3…0,8 от динамической радиальной грузоподъемности Сor, и при малых частотах колебаний — до 5 Гц. Требование к опорам — выдержать нагрузку без поломки до следующей регламентной замены или ремонта. Поэтому критерием отказа подшипников данных устройств является разрушение дорожек качения и шаров, а ресурс не превышает нескольких тысяч колебаний.

В противоположность вышесказанному, подшипники бортовой и служебной аппаратуры КА работают с легкими нагрузками [1]. Из них наиболее нагружены подшипники выходного вала приводов фотоэлектрических панелей по причине наличия зубчатого зацепления и значительной инерции нагрузки. Однако, в связи с «ползучими» скоростями, нагрузки на подшипники не превышают 0,3 Сor . Период колебаний вала составляет 40...80 мин. Амплитуда колебаний 50^340 ° .

В приводах определения местной вертикали инерция нагрузки незначительная. Подшипники нагружены преимущественно осевой силой (при надлежащей балансировке вращающихся деталей и уравновешивании магнитных тяжений), которая является силой упругого предварительного натяга и, согласно рекомендациям по конструированию [4], не превышает 0,1Сor. Частота колебаний вала известных приборов ориентации по Земле составляет 4…10 Гц, амплитуда составляет 5...32°[7]. Требованиями, предъявляемыми к опорам таких приборов, являются величина и стабильность момента сопротивления вращению, при превышении которых затрудняется управление прибором и не выдерживается заданная точность вращения. Поэтому критерием отказа подшипников данных устройств являются повышенные энергетические потери на трение, износ смазки, появление на дорожках и шарах микродефектов поверхности, приводящие к пульсации момента сопротивления вращению.

Устройства с колебательным движением вала имеют большие перспективы развития и применения для космоса. Так, специалисты АО «Корпорация «ВНИИЭМ» выдвинули идею создания универсального малогабаритного прибора ориентации малых КА по земному ИК-горизонту с широким диапазоном высот полета (200…40 000 км). Вал прибора с закрепленным на нем зеркалом должен колебаться с частотой до 20 Гц и амплитудой до 80 ° . Желаемый ресурс такого устройства 80…100 тыс. ч непрерывной работы (число колебаний вала превышает 5·109).

Для достижения наибольшего ресурса служебной и научной аппаратуры КА актуально детальное исследование работы подшипников в колебательном режиме в вакууме с наиболее распространенной вакуумной смазкой ВНИИ НП-274н (ГОСТ 19337-73 [8]).

методика исследования

Основными параметрами, характеризующими работу подшипника, являются момент сопротивления вращению М (показывает энергетические потери), а также толщина слоя смазки h (показывает режим смазывания). Анализируя изменение обоих параметров, можно сделать вывод о качестве работы подшипника в приборе.

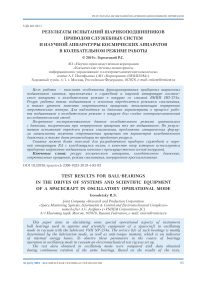

В связи с тем, что в колебательном режиме работы скорость вращения кольца подшипника постоянно изменяется от 0 до n max , момент М и толщина h , являющиеся функциями скорости вращения, также изменяются. Для снятия осциллограммы мгновенных значений М , h , n был создан электромеханический исследовательский стенд (рис. 1).

Рис. 1. Электромеханический исследовательский стенд

Стенд состоит из приводного электродвигателя, рычагов кривошипно-коромыслового механизма (служат для преобразования вращения вала электродвигателя в колебания выходного вала), а также из подшипниковой опоры, в которой установлен колеблющийся выходной вал.

На выходном конце колеблющегося вала устанавливается исследуемая пара одинаковых радиально-упорных подшипников.

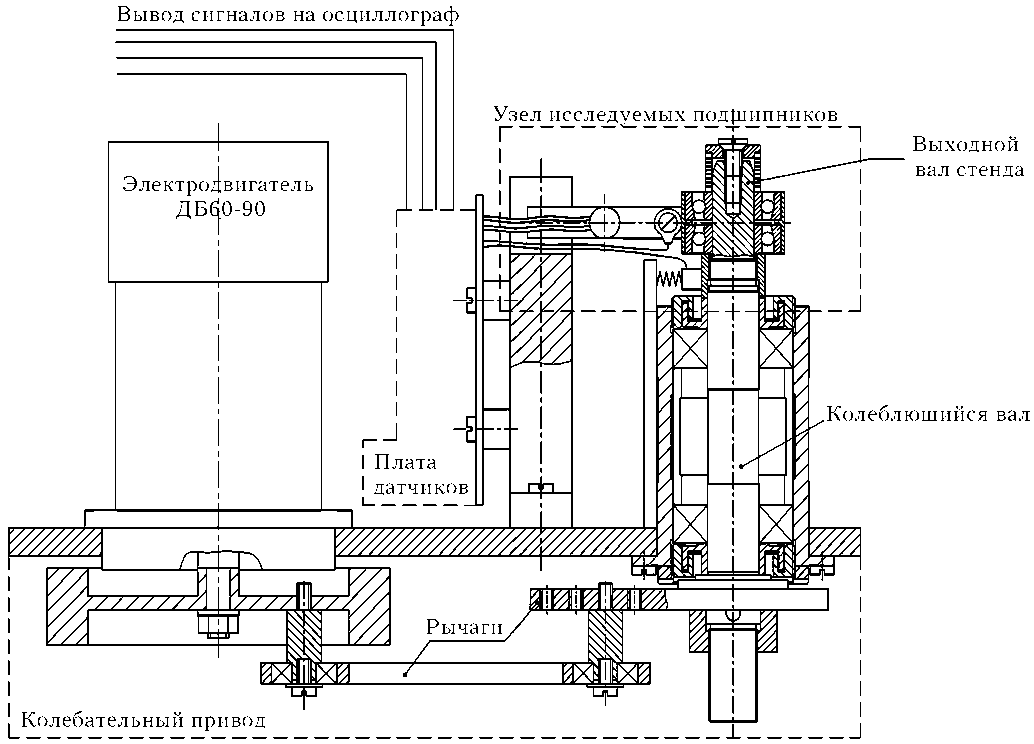

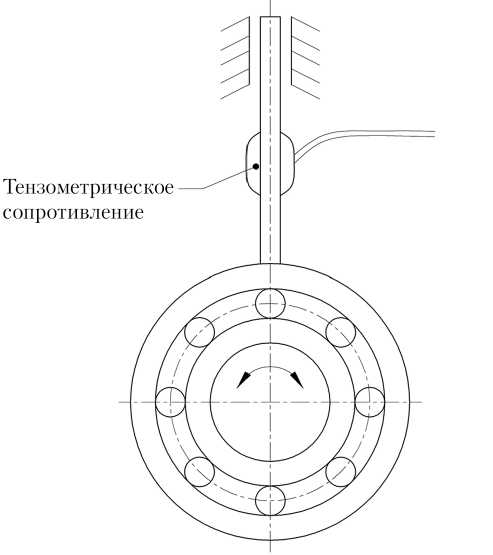

Внешние кольца подшипников удерживаются от вращения тензометрической балкой, являющейся датчиком момента сопротивления вращению (рис. 2). Подшипники нагружаются осевой силой, тарированной щелевой пружиной. Толщина слоя смазки вычисляется через измерение электрического сопротивления протеканию тока через подшипник (рис. 3).

Рис. 2. Измерение момента сопротивления

Рис. 3. Измерение электрического сопротивления

Измерительное напряжение +5 В подводилось через притертую графитовую щетку, которая прижимается и скользит по полированной поверхности колеблющегося вала.

Для определения мгновенного значения скорости вращения внутреннего кольца подшипника n к (индекс «к» — колебательный режим) на вращающийся диск, закрепленный на валу приводного электродвигателя, была наклеена светоотражающая метка, а на раме стенда установлены фото- и светодиод. Угловое расположение метки на диске электродвигателя соответствует 0 ° положения внутреннего кольца подшипника. По сигналам фотодиода, с учетом передаточного отношения рычагов механизма, расчетом определялась мгновенная скорость вращения n к с привязкой к угловому положению кольца подшипника.

экспериментальные данные

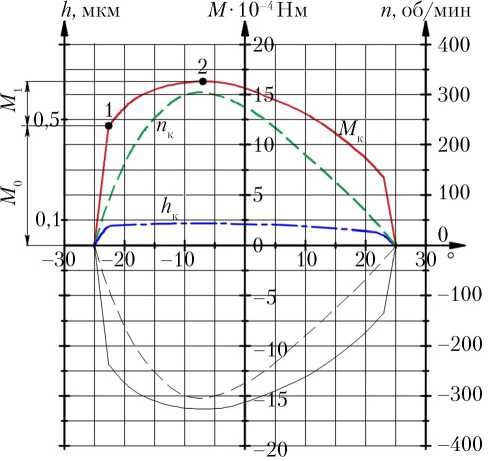

На рис. 4 представлен типовой, статистически обработанный график зависимостей М к , h к , n к от углового положения внутреннего кольца подшипника.

Рис. 4. Зависимость Мк, hк, nк, от углового положения внутреннего кольца подшипника: осевая нагрузка 20 Н; амплитуда 25 ° ; частота колебаний 16 Гц; подшипник: 6101Е1 ГОСТ 520 [9] (22 х 12 х 8)^10-3 м; число шаров z = 9; диаметр шаров dш = 4,763·10–3 м; диаметр средний Dср = 19,96·10–3 м

В начале разгона вала наблюдается скачок момента сопротивления вращению до значения М 0 (точка 1 ). При дальнейшем наборе скорости вплоть до максимального значения момент плавно увеличивается еще на величину М 1 (точка 2 ).

Пик скорости вращения смещен относительно нулевого положения по причине кинематических особенностей работы кривошипно-коромыслового механизма.

Момент М 0 обусловлен трением скольжения на контактной площадке, а также потерями энергии на совершение упругих деформаций на площадке контакта шаров с дорожками качения. Момент М 1 обусловлен гидродинамической составляющей смазки — дополнительными потерями энергии на перемешивание ее слоев при качении шара. Суммарный момент сопротивления вращению:

M = M 0 + M 1 .

Для приборных подшипников со смазкой ВНИИ НП-274н, работающих при непрерывном вращении, в работе [5] предложена формула:

M = M 0 + M 1 = (98 • 10-7)0,6 A 0 ( D 0 / d ш ) +

+ (98 ■ 10-3)2 f 0 (60 ц n )2/3 D 0 3, (1)

где D 0 — средний диаметр подшипника, м; d ш — диаметр шара, м; А 0 — осевая нагрузка, Н; f 0 — коэффициент, равный 2; ц — динамическая вязкость смазки ( ц = 0,5 Па^с для смазки ВНИИ НП-274н при 20 ° С); n — частота вращения, об/мин; числа 98·10–7 и 98·10–3 переводят результаты вычислений в Н∙м.

Справедливость формулы (1) подтверждена многочисленными экспериментальными данными для непрерывного вращения подшипников со смазкой ВНИИ НП-274н.

Проверим применимость формулы (1) не для непрерывного вращательного, а для колебательного движения, используя приведенные выше технические данные подшипника 6101Е1.

Согласно расчетам по формуле (1), М 0 должен составить 4∙10–4 Н∙м. Экспериментально полученное значение момента М 0 (рис. 4) составляет 12∙10–4 Н∙м (точка 1 ). Данный факт говорит о больших энергетических потерях на трение скольжения на контактной площадке шаров о дорожки качения в колебательном режиме по сравнению с непрерывным вращением.

Момент М1 при непрерывном вращении пропорционален произведению (цn)2/3. Возьмем по рис. 4 начальную точку 1: nк = 100 об/мин; Мк = 12∙10–4 Н∙м. Согласно расчету по формуле (1), момент в точке 2 (nк = 310 об/мин) должен составить 25∙10–4 Н∙м. Однако, экспериментальные данные другие — момент в точке 2 составляет 16∙10–4 Н∙м. Данный факт говорит о меньших затратах энергии на перемешивание и трение слоев смазки в колебательном режиме по сравнению с непрерывным вращением.

Соотношения между М 0 и М 1 сохраняются также и для других исследуемых в данной работе режимов колебательного движения: осевая нагрузка 20…80 Н; амплитуда 20...50 ° ; частота 10...30 Гц.

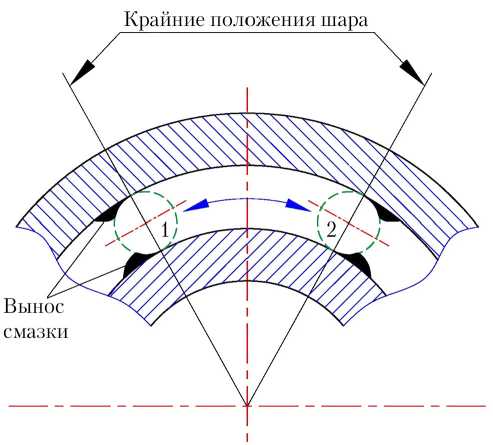

Причиной наблюдаемых фактов может быть снижение объема смазочного материала в зоне работы тел качения. Снижение объема смазочного материала подтверждается измерениями электрического сопротивления цепи «внутреннее кольцо – смазка – тело качения – смазка – наружное кольцо». В исследуемых режимах колебательного движения электрическое сопротивление не поднималось выше 600 Ом. Для установления соответствия между электрическим сопротивлением и толщиной слоя смазки исследуемые подшипники подвергались автономным испытаниям — замерялось электрическое сопротивление между кольцами смазанных подшипников при различном осевом зазоре (а также — натяге). Приведенные в тексте цифры относятся только к подшипникам 6101Е1. Проведенное исследование показывает, что электрическое сопротивление R « 600 Ом соответствует толщине пленки смазки менее 0,15 мкм, что соответствует граничному режиму смазывания [10]. В граничном режиме имеющаяся пленка смазки заполняет лишь шероховатости поверхности дорожек и шаров, удерживается адсорбционными силами и не в состоянии полностью разделить шары и дорожки качения. Граничный режим смазывания наступает по причине отгона основной массы смазки из рабочей зоны.

Суть явления отгона смазки заключается в следующем. При вращении подшипника шар, катящийся по желобу, несет «волну» смазки перед собой (рис. 5). При колебательном движении вращение подшипника знакопеременно (вперед– назад). Шар перемещается из положения 1 в положение 2 и обратно. Шар перемещает «волну» смазки то в одну сторону, то в другую. Через некоторое количество циклов движений шара «вперед–назад» количество смазки под шаром уменьшается. Подшипник начинает работать в режиме масляного голодания.

Рис. 5. Отгон смазки

При непрерывном вращении исследуемых подшипников даже с малой скоростью 100 об/мин и осевой нагрузкой 80 Н электрическое сопротивление не опускалось ниже 2 кОм. Электрическое сопротивление R « 2 кОм, полученное при непрерывном вращении, соответствует толщине масляной пленки ~0,3 мкм, что характерно для жидкостного режима смазывания [10].

Для переключения стенда в непрерывное вращение исследуемых подшипников рычаги кривошипно-коромыслового механизма демонтировались, и на их место устанавливались шкивы ременного привода.

Исследование было произведено для подшипников серий 6101, 6028 (по стандарту ГОСТ 520), а также импортных 7001, 726 (по стандарту DIN 625). Подобие графиков, изображенных на рис. 4, сохраняется для этих подшипников.

С обнаружением явления отгона смазки встает вопрос о возможности молекулярного слипания шаров с дорожками качения во время остановки вращения и отключения прибора. Суть явления заключается в образовании прочных межатомных связей между стальным шаром и стальной дорожкой качения, подобно сварке, в условиях отсутствия разделяющих их смазочных или окисных пленок. Для обнаружения наличия данного явления после каждого цикла испытаний в колебательном режиме подшипники выдерживались в вакууме при отключенном стенде ~4 ч. Затем, после запуска подшипников во вращение, заклинивания подшипников или чрезмерного момента сопротивления вращению обнаружено не было, что свидетельствует об отсутствии молекулярного слипания.

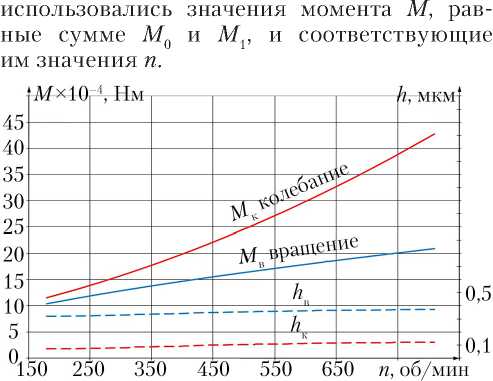

На рис. 6 показан сводный график зависимости момента сопротивления М к , а также h к , от мгновенной скорости вращения внутреннего кольца подшипника n , снятый во всем исследуемом диапазоне амплитуд 20...50 ° и частот 5…30 Гц при осевой нагрузке 20 Н. На рисунке также отображены графики момента М в и h в , полученные при непрерывном вращении тех же подшипников. Количество точек экспериментальных данных — более 300, общая наработка — более 8 тыс. ч.

Для построения данного графика (рис. 6)

Рис. 6. Зависимости Мк и hк от мгновенной скорости вращения n при амплитудах колебаний 20...50 ° и осевой нагрузке 20 Н. Подшипники 6101Е1 (ГОСТ 520 [9])

Из графиков видно, что момент М к на всем диапазоне скоростей вращения выше момента М в , а толщина слоя смазки h к наоборот — меньше h в .

Из графиков также видно, что при увеличении амплитуды ф и частоты f колебаний, т. е. при росте скорости вращения n внутреннего кольца, наблюдается незначительное увеличение толщины слоя смазки.

Если амплитуду колебаний увеличить до определенной величины ф кр и более, отгон смазки прекращается, а толщина смазочной прослойки, а также момент сопротивления вращению выравниваются с теми, что получаются при непрерывном вращении. Это наблюдается потому, что при амплитуде ф > ф кр угол поворота сепаратора превышает угловой шаг между шарами, что позволяет шарам загонять отогнанную волну смазки в зону работы соседних шаров.

= 360 ϕ кр = z K ;

c

D 0 + d ш cos β

Kc = 2 D 0 , где z — число шаров; ф — амплитуда колебаний внутреннего кольца подшипника, °; Kс — передаточный коэффициент вращения сепаратора (центров тел качения); dш — диаметр шара, м; D0 — средний диаметр подшипника (диаметр окружности, проведенный через центры тел качения), м; в — угол контакта подшипника, °.

Для подшипника 6101Е1 амплитуда ф кр = 64 ° . Это означает, что только при амплитуде колебаний более 64 ° у данного подшипника отгон смазки прекратится, и момент сопротивления станет равным значению, получаемому при непрерывном вращении.

В колебательном режиме подшипники работают с постоянно действующими угловыми ускорениями (разгон, замедление), в отличие от непрерывного вращения, при котором преобладающее время угловая скорость постоянна или меняется незначительно. С увеличением амплитуды ф и частоты колебаний f угловое ускорение е в внутреннего кольца подшипника растет и теоретически может вызвать инерционное проскальзывание шаров, при котором резко возрастает трение скольжения.

Инерционное проскальзывание шаров наблюдается, если момент от действия сил инерции М и шара превосходит момент трения М тр шара. Крутящий момент инерции шара, приведенный к его собственной оси:

М и = J ш е ш ;

2 d 2 ш J = m ш5 2;

е ш = е в K ш , где J ш — момент инерции вращения шара, кг-м 2 ; е в — угловое ускорение внутреннего кольца подшипника, ° /с2; е ш -угловое ускорение шара, рад/с2; m — масса шара, кг; d ш — диаметр шара, м; K — передаточный коэффициент.

е в = ф (2 п f ) 2 ;

( D 2 - d 2 cos2e) 0ш

K ш = 2 D d ,

0ш где ф — амплитуда гармонического колебательного движения, рад; f — частота колебательного движения, Гц; D0 — средний диаметр подшипника, м; в — угол контакта подшипника, °.

Получаем: М и = ф f 2 B , где B = 4 md шш K ш .

Момент трения, приведенный к собственной оси вращения шара:

М = K Р = K А0, тр тр тр z где Kтр — коэффициент трения; Р — радиальная сила, действующая на один шар, Н; А0 — осевая сила, действующая на подшипник, Н; z — число шаров.

Получаем условие для отсутствия инерционного скольжения:

ϕ f 2 ≤

K тр А 0

zB

Расчеты по данной формуле для подшипника 6101Е1 показывают наличие инерционного проскальзывания шаров при частотах свыше 1 000 Гц (амплитуда 50 ° , осевая сила 20 Н, коэффициент трения K тр = 0,05). На созданном электромеханическом исследовательском стенде (см. рис. 1) подтверждено отсутствие инерционного проскальзывания при всех исследуемых в данной работе режимах колебаний.

Численный анализ массива экспериментальных данных, полученных при испытании приборных подшипников серий 6101, 6028 (по стандарту ГОСТ 520), а также импортных — 7001, 726 (по стандарту DIN 625), позволяет рекомендовать следующие изменения формулы (1), делающие ее пригодной также и для расчета в колебательном режиме работы суммарного момента сопротивления вращению для двух подшипников:

-

• к составляющей М 0 рекомендуется прибавить произведение D 0 n 1,15, учитывающее рост М 0 с набором скорости;

-

• в составляющей М 1 рекомендуется уменьшить степень 2/3 до 1/4, учитывающую снижение доли вязкого трения.

M к = (98 - 10-7)(0,6 A 0 -D + D 0 n 1, 15) + ш

+ (98 - 10-3)2 f 0 (60 ц n )1/4 D 3 .

Формула применима для приборных (сверхлегкая и легкая серии) радиальных и радиально-упорных подшипников со смазкой ВНИИ НП-274н при амплитуде колебаний, не превышающей ф кр .

выводы

Эксплуатация приборных подшипников качения служебной и научной аппаратуры КА в колебательном режиме с длительным ресурсом требует решения вопросов, связанных с улучшением режима смазывания подшипников.

При амплитуде колебаний менее ϕ кр подшипники работают в режиме масляного голодания, при котором отсутствует устойчивый гидродинамический масляный клин, разгружающий шары и создающий надежную прослойку между ними и дорожками качения. На телах качения и дорожках остается лишь тонкий адсорбционный слой смазки, подверженный интенсивному окислению при работе в наземных условиях. В вакууме, однако, уменьшенный слой смазки не приводит к молекулярному слипанию деталей подшипников.

Основной составляющей момента сопротивления вращению при колебательном движении является трение скольжения на контактной площадке, а потери энергии на перемешивание смазки незначительны. Повышенное трение скольжения на контактной площадке может привести к ускоренному износу подшипника. Увеличение частоты и амплитуды колебаний благоприятно отражается на режиме смазывания подшипников, при этом до наступления инерционного проскальзывания шаров имеется значительный запас. Для улучшения режима смазывания подшипников рекомендуется:

-

1. Применять подшипники с возможно большим числом шаров z и меньшим диаметром шара d ш , что приводит к снижению ϕ кр . Для этой цели лучше подходят радиально-упорные подшипники, в них может быть установлено большее число шаров, чем в радиальном подшипнике того же размера. Отдельного внимания заслуживают двухрядные шариковые подшипники. В двух рядах шары расположены в шахматном порядке, что значительно снижает ϕ кр . Шары одного ряда, вероятно, способны заводить смазку в рабочую зону другого, соседнего ряда.

-

2. Обеспечить конструкцией возможность периодического проворачивания колец подшипника с целью распределения и перемешивания смазки.

-

3. Применять подшипники с антифрикционными покрытиями на дорожках качения или гибридные подшипники.

Список литературы Результаты испытаний шарикоподшипников приводов служебных систем и научной аппаратуры космических аппаратов в колебательном режиме работы

- Космический комплекс гидрометеорологического и океанографического обеспечения "Метеор-3М" с космическим аппаратом "Метеор-М" № 2-1. М.: АО "Корпорация "ВНИиЭм", 2017. 156 с.

- Медушев С.В., Ремизов В.Е., Стома С.А., Тихомиров В.К. Точная электромеханика: новые возможности и перспективы // Электротехника. 1991. Т. 9. С. 16-20.

- Coldrick J.R. Optical sensors for spacecraft attitude determination / J.R. Coldrick // Optics and Laser Technology. 1972. Р. 129-141.

- Леликов О.П. Валы и опоры с подшипниками качения: Справочник. М.: Машиностроение, 2006. 640 с.

- Михайлов Е.М. Момент трения в шарикоподшипниках для космических аппаратов // Вопросы электромеханики. Труды ВНИИЭМ. М.: АО "Корпорация "ВНИИЭМ", 2013. Т. 137. С. 3-6.

- Полковников В.А., Петров Б.И., Рывкин С.Е. Электропривод летательных аппаратов. М.: МАИ, 2009. 304 с.

- Городецкий Р.С., Геча В.Я. Проблемы достижения длительного ресурса опор устройств, работающих в качательном режиме. Вариант решения // Вопросы электромеханики. Труды ВНИИЭМ. М.: ОАО "Корпорация "ВнИИЭМ", 2014. Т. 138. С. 7-10.

- ГОСТ 19337-73. Смазка ВНИИ НП-274. Технические условия (с Изменениями № 1, 2, 3). М.: ИПК Издательство стандартов, 2002.

- ГОСТ 520-2002. Подшипники качения. Общие технические условия. М.: ИПК Издательство стандартов, 2003.

- Крахмалев С.И. Пластичные смазки. Основы рационального применения и надежность техники. Самара: ООО "Офорт", 2010. 454 с.