Результаты исследований по влиянию подачи кварцита на вторую стадию конвертирования медно-никелевого файнштейна

Автор: Малахов П.В., Миличенко В.П., Пахомов Р.А., Дымов И.М.

Журнал: Журнал Сибирского федерального университета. Серия: Техника и технологии @technologies-sfu

Рубрика: Исследования. Проектирование. Опыт эксплуатации

Статья в выпуске: 2 т.18, 2025 года.

Бесплатный доступ

В связи с прогнозируемым ростом потребления кобальта и увеличением цены на этот металл возрастает необходимость рассмотрения возможности повышения извлечения кобальта в пирометаллургической цепочке по переработке медно-никелевого сырья, богатого кобальтом на Надеждинском металлургическом заводе имени Б.И. Колесникова (НМЗ) Заполярного филиала ПАО «ГМК «Норильский никель» (ЗФ). Пирометаллургическая переработка сульфидных медно-никелевых руд и концентратов на НМЗ включает в себя три передела: плавка исходного сырья в печах взвешенной плавки (ПВП) с получением богатого штейна и шлака, обеднение шлаков головного передела и оборотных в обеднительных электропечах (ОЭП) с получением отвального шлака и бедного штейна, конвертирование (КО) богатого штейна ПВП и бедного штейна ОЭП с получением файнштейна и конвертерного шлака, возвращающегося в ОЭП. В настоящее время сквозное извлечение кобальта в пирометаллургическом производстве (ПМП) не превышает 55 % отн. от поступающего на переработку сырья, т.е. 45 % отн. кобальта безвозвратно теряется с отвальным отвальными шлаком ОЭП. В тоже время установлено, что более 30 % отн. от всего объема кобальта участвуют в обороте между ОЭП и конвертерным переделом. Таким образом, снижение концентрации кобальта в оборотных продуктах приведет к росту сквозного извлечения кобальта по НМЗ и ЗФ в целом. В настоящей работе приведены результаты лабораторных и опытно-промышленных исследований по повышению показателей извлечения кобальта в конвертерном переделе при применении кварцевого флюса (кварцита) на финальной стадии конвертирования и доводки готового файнштейна удалением растворенных в сульфидной фазе оксидов железа. Промывка практически готового файнштейна кварцевым флюсом взамен применения кислорода дутья (доокисление железа) приводит к сохранению кобальта в файнштейне

Кобальт, пирометаллургия, нмз, норильский никель, обеднение шлаков, конвертерный шлак, кварцит, файнштейн

Короткий адрес: https://sciup.org/146283091

IDR: 146283091 | УДК: 669.2/.8

Текст научной статьи Результаты исследований по влиянию подачи кварцита на вторую стадию конвертирования медно-никелевого файнштейна

Стремительное развитие в последние годы систем для хранения энергии и развития электротранспорта способствует росту потребления металлов, используемых в составе аккумуляторов различного типа. Кобальт, один из таких металлов, получил широкое применение в литий-ионных аккумуляторах [1, 2]. Интенсивно развивающиеся направления батарей, не использующих в основе литий, также применяют кобальт в качестве анодного материала [3, 4]. Широкое применение кобальта в аккумуляторах способствует сохранению спроса на этот металл на высоком уровне и в будущем [5]. Ввиду прогнозируемого роста потребления кобальта актуально направление по повышению извлечения этого металла в пирометаллургическом производстве ЗФ. Ранее проведенный анализ распределения кобальта на производстве показал, что преобладающий объем кобальта (более 75 % масс.) с сырьем поступает в пирометаллургическое производство Надеждинского металлургического завода имени Б. И. Колесникова (НМЗ) [6].

В ранее выполненных работах [7–15] рассматривается текущая ситуация и проблематика по первичной пирометаллургической переработке сульфидных медно-никелевых концентратов ЗФ, содержащих кобальт. Кобальт при переработке концентратов из медно-никелевых руд в ПМП НМЗ является металлом-спутником никеля. Значительное влияние на показатели извлечения кобальта по существующей схеме переработки (рис. 1) сульфидного сырья в пирометаллургических агрегатах возможно только на переделах получения отвальной продукции (отвальный шлак на переделе ОЭП) и готовой продукции (медно-никелевый файнштейн на переделе КО).

Встречающиеся в литературе данные по переработке сульфидного сырья показывают высокую сходимость поведения кобальта и железа [16, 17]. Таким образом, повлияв на концентрацию железа в донной фазе, возможно изменить и показатели извлечения кобальта. Одним из направлений является повышение содержания железа в готовом файнштейне, в настоящее время железо в котором варьируется в диапазоне 2,5–3,5 % масс. [18, 19]. С другой стороны, рост количества железа в готовом файнштейне может затруднить разделение файнштейна на концентраты и переработку продуктов разделения файнштейна, в особенности на операции железоочистки никелевого концентрата от разделения файнштейна. Вместе с тем существуют технологические операции, позволяющие снизить количество железа в сульфидной массе без дополнительной продувки сульфидного расплава.

Рис. 1. Упрощенная схема потоков ПМП НМЗ

Fig. 1. Simplified flow diagram of pyrometallurgical process chain of the Nadezhda Metallurgical Plant

В ранних работах представлены результаты термодинамических расчетов и лабораторных исследований [20], где показано, что организация «свёртывания» варочного шлака избыточным количеством кварцевого флюса приводит к значительному сокращению содержания железа в файнштейне. Общее содержание Fe в файнштейне снижается до 1,0 % абс. Таким образом, одновременное применение повышенного содержания железа в конечном файнштейне с последующей промывкой кварцевым флюсом перед сливом приведет, с одной стороны, к росту извлечения цветных металлов в файнштейн, а с другой – позволит нивелировать негативный фактор, связанный с ростом железа в конечном продукте пирометаллургического передела НМЗ. Так, по результатам лабораторных исследований при прекращении продувки файнштей-на на уровне 3,5–3,8 % масс. по содержанию остаточного железа за счет операции “свёртывания” шлака кварцевым флюсом конечное содержание Fe в файнштейне составит 2,8–3,1 % масс. При этом кобальт в файнштейне будет практически полностью сохраняться.

Теоретические предпосылки были проверены на практике при реализации опытнопромышленных испытаний (ОПИ) на конвертерном переделе НМЗ.

Порядок проведения ОПИ

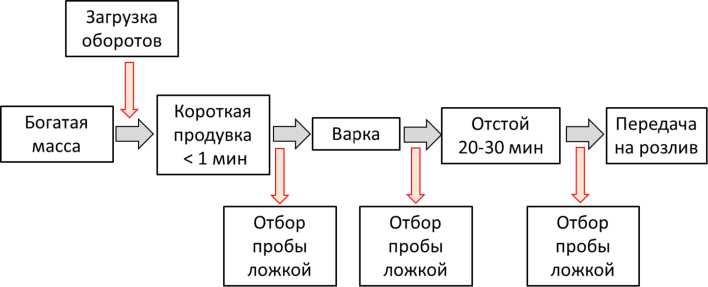

В работе представлены результаты промышленных испытаний на двух конвертерах, участвующих в исследовательской работе. С целью набора статистических данных существующей технологии с применением в качестве холодных присадок собственных оборотных продуктов проводился «базовый» этап. Отбор продуктов плавки выполнялся по схеме, представленной на рис. 2.

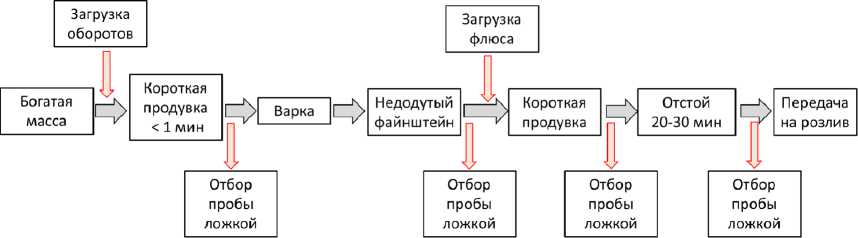

По окончании периода предварительного опробования проводились влияния кварцевого флюса (кварцита, фракция +30–80 мм, содержание диоксида кремния не менее 96 %) для удаления железа и кислорода из сульфидной массы – «перспективный» период. На рис. 3 представлена схема работы конвертера «перспективного» второго периода конвертирования («варка» файнштейна) и периоды отбора проб.

Согласно рис. 3 в опытный период производился отбор четырех проб сульфидной массы в течение одной плавки. Общая масса холодных оборотов на плавку достигала 15–28 тонн при средних показателях 23 тонны. После продувки и получения в конвертере недодутого файнштейна (сульфидная масса с содержанием железа более 3,7 % масс.) производилась за-

Рис. 2. Хронология ведения процесса и периоды отбора проб в «базовом» этапе

Fig.2. Chronology of the process and the sampling periods in the “basic” stage

Рис. 3. Хронология ведения процесса и периоды отбора проб в опытном этапе

Fig. 3. Chronology of the process and sampling periods in the test stage грузка флюса и выполнялась короткая продувка около 2–6 минут. Масса кварцита на стадии «свёртывания» шлака варьировалась в районе 3–8 тонн (среднее значение 4,5 тонны) на плавку. По окончании короткой продувки выполнялся отбор пробы файнштейна и его экспресс-анализ, в случае удовлетворительного анализа осуществлялся слив файнштейна из-под образовавшейся корки «свернутого» шлака. В среднем время ожидания от окончания продувки до слива первого ковша составляло 20–30 минут. На сливе также производился отбор пробы файнштейна.

Результаты ОПИ

На конвертирование поступают как штейны ПВП, так и штейны ОЭП, в которых концентрация кобальта существенно выше, чем в штейне ПВП. Типичные составы штейнов ПВП и ОЭП представлены в табл. 1.

Каждая плавка до файнштейна крайне вариативна по соотношению штейна ПВП и ОЭП. Проведем термодинамические оценки поведения кобальта в шлаке и богатой массе на второй стадии конвертирования в зависимости от состава входящего сырья, результаты представлены на рис. 3.

Термодинамическое моделирование окислительной продувки сульфидного расплава различного состава выполнялось при помощи программного комплекса FactSage. Программное обеспечение FactSage позволяет проводить для термодинамического моделирования различных высокотемпературных химических процессов. Принцип работы программного обеспечения основан на поиске минимума энергии Гиббса рассматриваемой системы. Данное программное обеспечение работает как отдельно, так и в комплексе с иными вспомогательными средствами для проведения расчетов в Excel, Delphi и т.п. [21].

Таблица 1. Содержание основных компонентов в штейнах ПВП и ОЭП,%

Table 1. Content of the main components in FSF and EF matte,%

|

Наименование |

Cu |

Ni |

Co |

Fe |

S |

|

Штейн ПВП |

18,11 |

37,66 |

0,66 |

15,30 |

26,43 |

|

Штейн ОЭП |

10,76 |

19,32 |

1,99 |

47,85 |

18,81 |

а

б

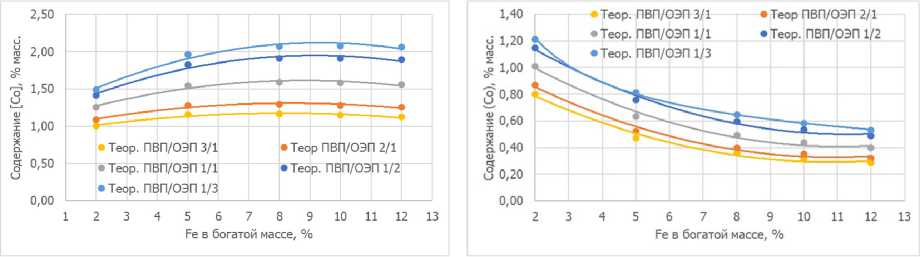

Рис. 4. Поведение кобальта в сульфидной фазе (а) и оксидной фазе (б) от содержания железа в богатой массе при различной шихтовке

Fig. 4. The behavior of cobalt in the sulfide phase (а) and the oxide phase (б) vs the iron content in the high-grade mass at different charge

Результаты термодинамических расчетов, не учитывающие механические формы потерь, показывают, что концентрация кобальта в шлаке существенно растет при снижении количества железа в богатой массе до 2–3 % масс. (рис. 4б), что также сопровождается снижением концентрации кобальта в богатой массе (рис. 4а). Богатой массой называют донный промпродукт первой стадии конвертирования, для рассматриваемого технологического цикла содержания железа в таком сульфидном расплаве не превышает 8–10 % масс.

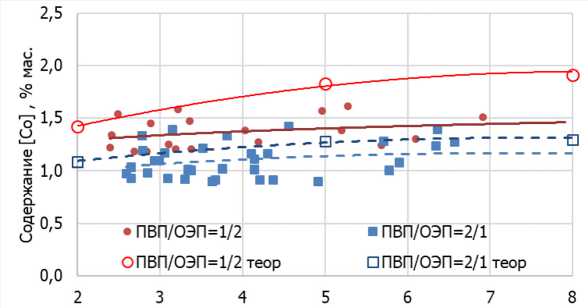

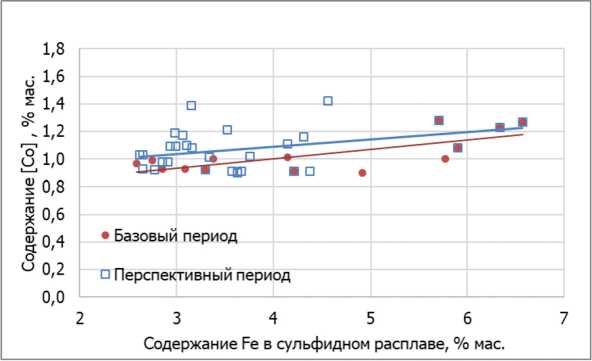

В период ОПИ на передел конвертирования поступали продукты различного состава с вариативным соотношением штейнов ПВП/ОЭП от 3/1 до 1/3. Рассмотренный массив данных при последующей обработке результатов был разделен на две основные группы по соотношению штейнов ПВП/ОЭП 2/1 и 1/2. Результаты термодинамических расчетов и данных, полученных в результате ОПИ по распределению кобальта в сульфидной фазе от содержания железа, представлены на рис. 5.

На рис. 5 показано, что концентрация Cо в донной фазе по теоретическим расчетам для рассмотренных соотношений выше, чем по данным промышленного эксперимента, что может

Содержание Fe в сульфидном расплаве, % мае.

Рис. 5. Изменение содержания кобальта в сульфидной фазе для соотношения штейнов ПВП/ОЭП = 2/1 и 1/2

Fig. 5. The change in the cobalt content at a sulfide phase for the ratio of FSF/EF matte = 2/1 and 1/2

быть обусловлено присутствием механических потерь в промышленных шлаках, а также отсутствием в термодинамическом комплексе FactSage 6.4 полной базы данных по распределению кобальта в рассматриваемых системах. На графиках показано снижение концентрации кобальта в рассматриваемом диапазоне составов сульфидной массы с 8 до 2 % масс. железа как для термодинамических расчетов, так и для результатов промышленного исследования. Таким образом, для повышения показателей извлечения кобальта на первом периоде конвертирования на основании теоретических и практических данных показано, что при текущих составах штейнов ПВП и ОЭП (табл. 1) необходимо вести первый период конвертирования до содержания железа в богатой массе не ниже 8 % масс.

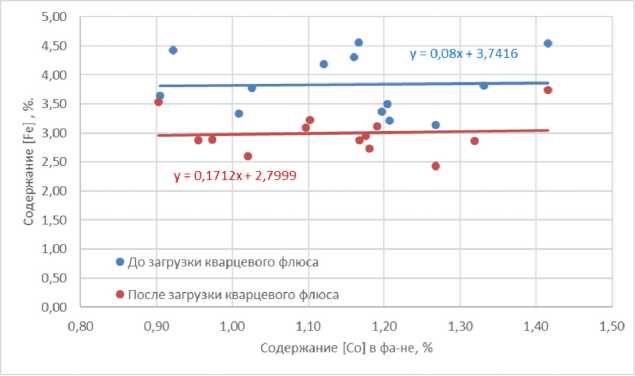

Рассмотрим зависимость поведения железа в донной фазе опытного периода работы от содержания кобальта до и после подачи кварцевого флюса. Результаты содержания железа в донной фазе от концентрации кобальта в сульфидной массе представлены на рис. 5.

На представленных зависимостях рис. 6 показано, что при введении кварцевого флюса доля железа существенно снижается по отношению к концентрации кобальта в донной фазе. Содержание железа в файнштейне снижается на 0,48–1,55 % абс., что соответствует диапазону 8,3–28,6 % отн. Средние показатели снижения Fe в файнштейне при «свёртывании» шлака кварцитом при реализации ОПИ соответствуют уровню 0,85 % абс., что коррелируется с результатами ранее выполненных лабораторных и расчетных работ [9].

Произведем оценку влияния подачи кварцита на стадию «варки» файнштейна (второго периода конвертирования), на рис. 7 выполнено сравнение двух периодов работы «базового» и «опытного» для соотношения штейна ПВП/ ОЭП, равного 2/1.

Представленные на рис. 7 результаты показывают, что при использовании кварцита во втором периоде конвертирования концентрация кобальта в донной фазе в зоне существования файнштейна увеличивается на 0,10–0,11 % абс., что соответствует 9–12 % отн. росту концентрации кобальта в товарном файнштейне. Рассмотрим поведение кобальта более подробно (рис. 8).

Рис. 6. Зависимость доли железа в файнштейне от кобальта до и после загрузки кварцевого флюса

Fig. 6. Converter matte iron content vs cobalt content before and after loading quartz flux

Рис. 7. Зависимость содержания кобальта в сульфидной массе в «базовом» и «перспективном» периодах

Fig. 7. Dependence of cobalt content in the sulfide mass in the “base” and “test” periods

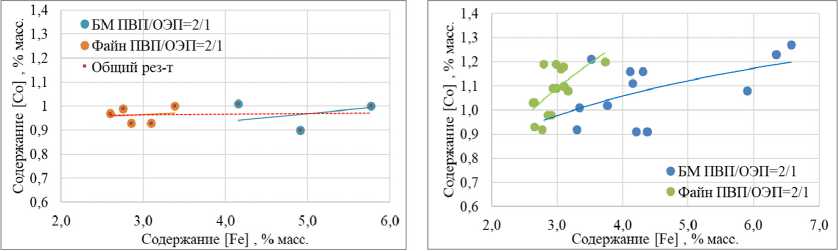

а б

Рис. 8. Зависимость содержания кобальта от содержания железа до и после второго периода конвертирования в штатном режиме (а) и при «сворачивании» кварцевым флюсом (б)

Fig. 8. Cobalt content vs iron content before and after the second conversion period in base mode (a) and during “cooling” with quartz flux (б)

При отдельном рассмотрении поведения кобальта в богатой массе и готовом файнштейне для двух рассматриваемых периодов при соотношении штейнов ПВП/ОЭП, равном 2 к 1, можно отметить, что в случае с «базовым» периодом зависимости концентрации кобальта от содержания железа в донной фазе линейны, и в целом ход кривой может быть продолжен от богатой массы к файнштейну (результаты представлены пунктирной линией). В то же время для «опытного» периода зависимость концентрации кобальта в донной фазе от содержания железа в файнштейне носит принципиально иной характер. Зависимость на рис. 7б показывает, что введение кварцита позволяет повысить содержание кобальта в донной фазе на 0,11 % абс. при содержании Fe в донной фазе на уровне 3 % масс.

Результаты исследований методом РЭМ-РСМА

Отобранные пробы сульфидной массы подвергались исследованиям методами РЭМ-РСМА, методика исследования и подготовки образов, которая заключается в изготовлении шлифа, описана в работах [22, 23].

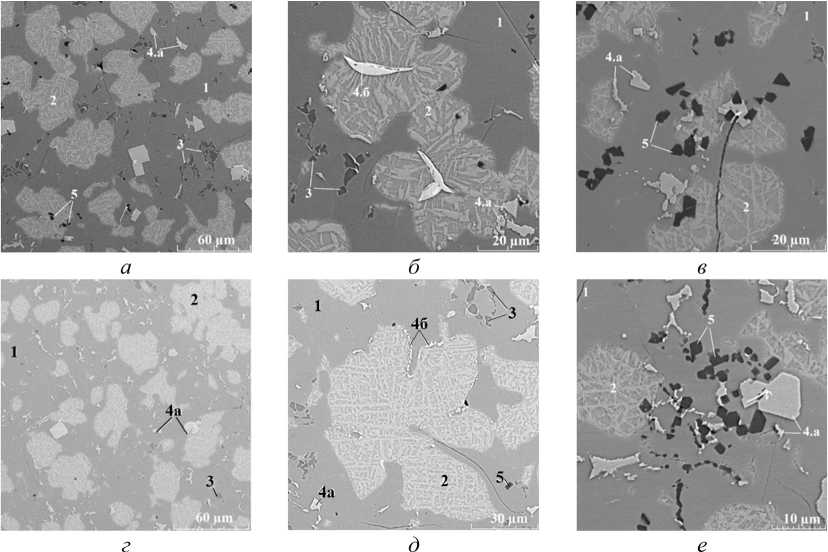

Так как опробованные продукты близки по составу, на рис. 9 приводятся изображения микроструктур и составов для одной пары образцов сульфидной массы, отобранной до и после загрузки кварцита.

В табл. 2 и 3 представлены составы основных фаз, отмеченных на микроструктурах, а также состав оксидной фазы сульфидной массы, отобранной до и после загрузки кварцита на стадию сворачивания шлака во втором периоде конвертирования.

По результатам, представленным на изображениях микроструктур и составов отдельных фаз в табл. 2 и 3 установлено, что основными компонентами являются следующие фазы:

-

– сульфид никеля (состава хизлевудитового твердого раствора) – основа материала;

-

– сульфид на основе меди (халькозин-борнитовый твердый раствор с характерной «паркетной» структурой распада);

-

– кристаллы металлической фазы на основе Ni. Суммарная объемная доля металлических фаз во всех пробах не превышает 5 % масс.

Также в подчиненном и сугубо подчиненном объеме в файнштейна диагностированы:

-

– сульфид на основе никеля-железа, представленный в объеме хизлевудитового твердого раствора;

Рис. 9. Строение сульфидной массы перед загрузкой кварцита (a-в) и готового файнштейна (г-е) (1 – сульфид никеля, 2 – сульфид меди-железа, 3 – сульфид железа-никеля, 4 – металлические фазы (а – на основе никеля, б – на основе меди), 5 – окс. фазы)

Fig. 9. The structure of the sulfide mass before loading quartzite (a-в) and ready-to-tap converter matte (г-е) (1 – nickel sulfide, 2 – copper-iron sulfide, 3 – iron-nickel sulfide, 4 – metal phases (a – nickel-based, б – copperbased), 5 – oxide phases)

Таблица 2. Состав сульфидов и металлической фазы

Table 2. Composition of sulfides and metal phase

|

Точка отбора |

Составляющая |

Состав,% масс. |

||||

|

S |

Fe |

Co |

Ni |

Cu |

||

|

до загрузки кварцита |

Средний состав пробы |

24,0 |

3,4 |

0,8 |

45,5 |

25,7 |

|

Сульфид меди-железа |

22,0 |

5,0 |

0,2 |

1,3 |

71,6 |

|

|

Сульфид никеля |

26,5 |

0,6 |

1,1 |

71 |

0,8 |

|

|

Сульфид никеля-железа |

32,6 |

26,2 |

7,4 |

32,9 |

0,9 |

|

|

Мет. фаза на основе никеля |

0,2 |

10,3 |

1,7 |

78,4 |

8,9 |

|

|

Мет. фаза на основе меди |

1,1 |

1,2 |

0,1 |

1,5 |

88,2 |

|

|

после загрузки кварцита |

Средний состав пробы |

23,8 |

2,7 |

0,8 |

46,6 |

25,5 |

|

Сульфид меди-железа |

21,9 |

4,9 |

0,2 |

1,3 |

71,7 |

|

|

Сульфид никеля |

26,5 |

0,5 |

1,3 |

70,4 |

1,3 |

|

|

Сульфид никеля-железа |

32,5 |

25,6 |

8,1 |

32,8 |

1,0 |

|

|

Мет. фаза на основе никеля |

0,2 |

8,7 |

1,6 |

78,9 |

10,2 |

|

|

Мет. фаза на основе меди |

0,8 |

0,9 |

0,2 |

1,8 |

95,7 |

|

Таблица 3. Состав оксидной составляющей в исследуемых пробах

Table 3. The composition of the oxide component in the studied samples

|

Место отбора проб |

Оксидная фаза,% масс. |

||||

|

Fe |

Co |

Ni |

Cu |

O |

|

|

до загрузки кварцита |

68,91 |

0,90 |

3,31 |

0,80 |

26,08 |

|

на сливе |

65,77 |

1,20 |

6,21 |

0,80 |

26,03 |

-

– металлическая фаза на основе меди. Как правило, указанные фазы, ассоциированы с халькозин-борнитовым твердым раствором;

-

– включения оксидной фазы (по составу приближающейся к магнетиту с существенными примесями цветных металлов), объемная доля оксидных фаз во всех пробах не превышает 1 % масс.

Результаты исследований показывают снижение доли железа как по среднему составу, так и в отдельных фазах проанализированных проб. Снижение железа в пробах после добавки кварцита составляет в среднем 0,85 % масс. Наиболее заметное снижение доли железа отмечается в оксидной составляющей исследуемых проб (3,1 % абс.) и в металлическом растворе на основе никеля (1,6 % абс.).

Выводы

В результате проведенных термодинамических расчетов и опытно-промышленных испытаний при переработке штейнов ПВП и ОЭП на конвертерном переделе было показано:

-

1. Для повышения показателей извлечения кобальта в первый период конвертирования штейнов до богатой массы необходимо вести окислительную продувку таким образом, чтобы содержание железа в донной фазе не снижалось ниже 8 % масс.

-

2. По результатам промышленных испытаний подтверждены теоретические и лабораторные исследования о том, что применение кварцевого флюса на втором периоде конвертирования при охлаждении файнштейна позволяет связать часть оксидного железа, растворенного в сульфидной фазе, и снизить его концентрацию в среднем на 0,85 % абс. Что в результате приводит к росту концентрации кобальта в товарном продукте пирометаллургического передела НМЗ на 0,07–0,11 % абс.